Die Übertragung von Graphen ist ein kritischer, mehrstufiger Vorgang, der die Lücke zwischen Synthese und Anwendung schließt. Die gängigste Methode verwendet ein Polymer, typischerweise Poly(methylmethacrylat) oder PMMA, als temporäres Stützgerüst. Diese Polymerschicht ermöglicht es, die zerbrechliche, nur ein Atom dicke Graphenschicht sicher vom ursprünglichen Wachstumssubstrat abzuheben und auf ein neues, funktionales Substrat zu übertragen.

Die Kernherausforderung beim Graphentransfer besteht darin, einen mikroskopisch kleinen, zerbrechlichen Film zu bewegen, ohne Defekte wie Risse oder Falten einzubringen. Die Standardlösung ist ein „Nasstransfer“-Verfahren, das eine opferbare Polymerschicht zur mechanischen Unterstützung verwendet, während das ursprüngliche Wachstumsmal chemisch weggeätzt wird.

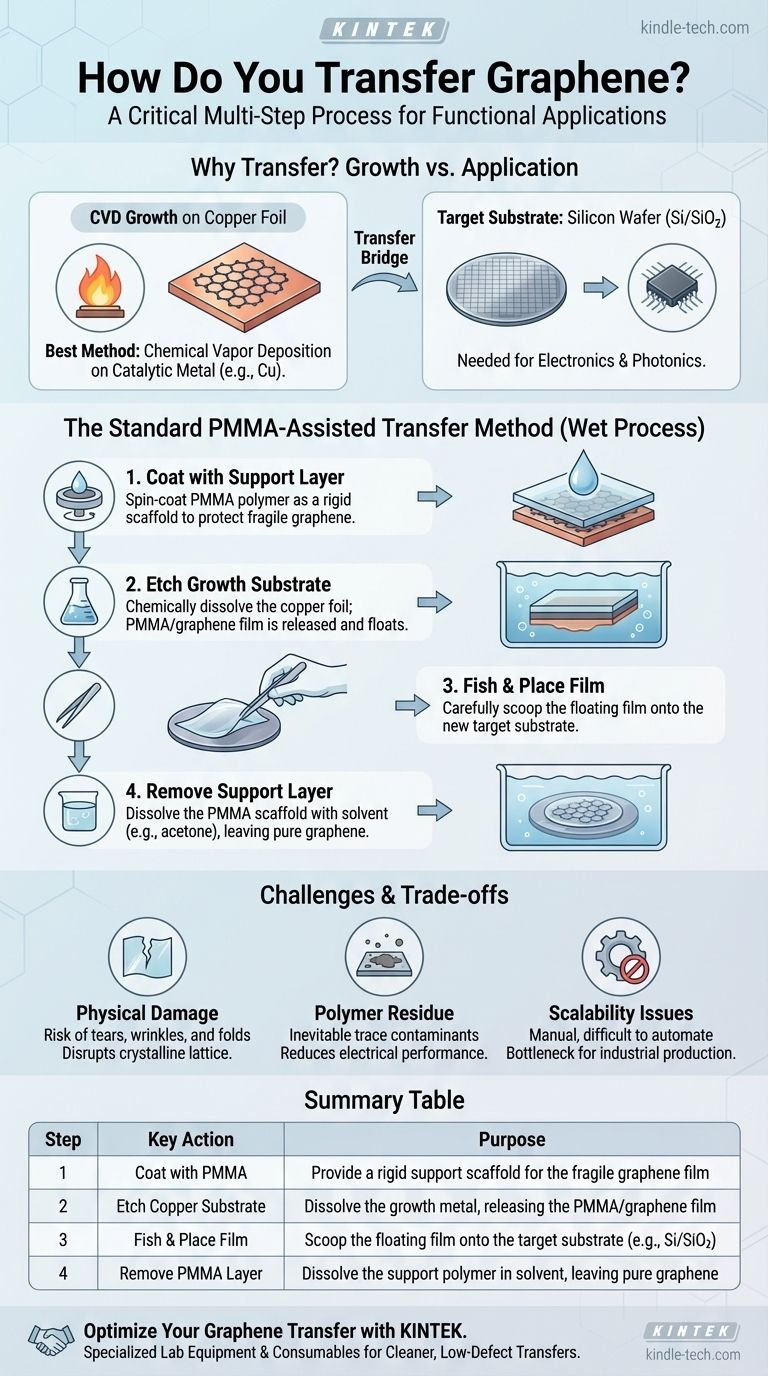

Warum ist ein Graphentransfer notwendig?

Die Notwendigkeit eines Transferprozesses ergibt sich aus der Art und Weise, wie hochwertiges Graphen hergestellt wird. Die Methode bestimmt die Notwendigkeit, das Material auf eine nützliche Oberfläche zu bringen.

Das Problem von Wachstum vs. Anwendung

Die beste Methode zur Herstellung großer, hochwertiger Graphenschichten ist die Chemische Gasphasenabscheidung (CVD). Bei diesem Verfahren wächst Graphen auf einer katalytischen Metallfolie, meist Kupfer.

Obwohl Kupfer ein ausgezeichnetes Substrat für das Wachstum ist, ist es nicht das Substrat, das für die meisten elektronischen oder photonischen Anwendungen benötigt wird. Um beispielsweise einen Transistor zu bauen, muss das Graphen auf ein isolierendes Substrat wie einen Siliziumwafer mit einer Siliziumdioxidschicht (Si/SiO₂) aufgebracht werden.

Die Rolle des Wachstumssubstrats

Während der CVD zersetzen sich Kohlenwasserstoffgase bei hohen Temperaturen, und Kohlenstoffatome ordnen sich auf der Oberfläche des Metallkatalysators zum hexagonalen Gitter des Graphens an. Das Ergebnis ist ein kontinuierlicher Graphenfilm, der die Folie bedeckt. Der Transferprozess ist der einzige Weg, diesen Film zu isolieren und ihn auf ein technologisch relevantes Material zu bringen.

Die Standardmethode des PMMA-unterstützten Transfers

Dieses nasschemische Verfahren ist das Arbeitspferd in Graphenforschungslaboren weltweit. Es lässt sich in vier wesentliche Schritte unterteilen.

Schritt 1: Beschichtung mit einer Stützschicht

Zuerst wird eine dünne Schicht eines Trägerpolymers, fast immer PMMA, auf das Graphen aufgeschleudert, das sich auf seiner Kupferwachstumsfolie befindet. Diese PMMA-Schicht wirkt wie ein steifer „Griff“ oder Gerüst, das das zerbrechliche Graphen während der nachfolgenden Schritte schützt.

Schritt 2: Ätzen des Wachstumssubstrats

Der PMMA/Graphen/Kupfer-Stapel wird dann in ein chemisches Bad oder Ätzmittel gegeben, das das Kupferblech selektiv auflöst, ohne das Graphen oder PMMA zu beschädigen. Während das Kupfer weggeätzt wird, wird der transparente PMMA/Graphen-Film freigegeben und schwimmt auf der Oberfläche der Flüssigkeit.

Schritt 3: „Fischen“ und Platzieren des Films

Der schwimmende Film wird vorsichtig aus dem Ätzmittel „gefischt“, typischerweise indem das Zielsubstrat (z. B. ein Siliziumwafer) in das Bad getaucht und der Film damit aufgenommen wird. Der Film haftet am neuen Substrat und wird dann vorsichtig getrocknet.

Schritt 4: Entfernen der Stützschicht

Zuletzt wird die gesamte Probe in ein Lösungsmittel, wie z. B. Aceton, gebadet, das die PMMA-Stützschicht auflöst. Dieser letzte Spülgang hinterlässt nur die reine, einlagige Graphenschicht auf dem Zielsubstrat, bereit für die Bauelementfertigung.

Verständnis der Kompromisse und Herausforderungen

Obwohl standardisiert, ist der PMMA-Nasstransfer kein perfekter Prozess. Das Verständnis seiner Grenzen ist entscheidend für die Interpretation von Ergebnissen und die Fehlerbehebung.

Risiko von physischen Schäden

Der Prozess ist mechanisch intensiv. Selbst mit der PMMA-Unterstützung kann der Film Rissen, Falten und Knicken ausgesetzt sein. Diese strukturellen Defekte stören das perfekte Kristallgitter des Graphens und können seine elektrischen und mechanischen Eigenschaften stark beeinträchtigen.

Unvermeidbare Polymerrückstände

Es ist praktisch unmöglich, 100 % der PMMA-Stützschicht zu entfernen. Spuren von Polymerrückständen verbleiben unweigerlich auf der Graphenoberfläche. Diese Rückstände wirken als Verunreinigung, streuen Ladungsträger und verringern die Leistung des Materials in elektronischen Geräten.

Herausforderungen bei der Skalierbarkeit

Die Standard-Nasstransfermethode ist größtenteils manuell und schwer zu automatisieren. Dies stellt ein erhebliches Hindernis für die industrielle Fertigung von Graphen-basierten Bauelementen dar, die die Verarbeitung von Tausenden von großflächigen Wafern mit hoher Ausbeute und Gleichmäßigkeit erfordern würde.

Die richtige Wahl für Ihr Ziel treffen

Die Empfindlichkeit Ihrer Anwendung gegenüber Defekten und Kontamination bestimmt, wie Sie den Transferprozess angehen.

- Wenn Ihr Hauptaugenmerk auf Forschung und Prototyping im Labormaßstab liegt: Die Standard-PMMA-Nasstransfermethode ist die etablierte Industriepraxis und eignet sich perfekt für die Herstellung funktionsfähiger Bauelemente.

- Wenn Ihr Hauptaugenmerk auf Hochleistungselektronik liegt: Achten Sie akribisch auf die Reinigungs- und Temperungsschritte nach dem Transfer, um Polymerrückstände zu minimieren, da dies ein Hauptfaktor für die Begrenzung der Bauelementeleistung ist.

- Wenn Ihr Hauptaugenmerk auf der industriellen Produktion liegt: Untersuchen Sie aufkommende automatisierte oder „Roll-to-Roll“-Übertragungstechniken, die einen höheren Durchsatz und eine bessere Gleichmäßigkeit als manuelle Nasstransfers versprechen.

Die Beherrschung des Transferprozesses ist das entscheidende Bindeglied zwischen der Synthese von hochwertigem Graphen und der Realisierung seines Potenzials in funktionalen Bauelementen.

Zusammenfassungstabelle:

| Schritt | Schlüsselaktion | Zweck |

|---|---|---|

| 1 | Mit PMMA beschichten | Ein starres Stützgerüst für den zerbrechlichen Graphenfilm bereitstellen |

| 2 | Kupfersubstrat ätzen | Das Wachstumsmal auflösen und den PMMA/Graphen-Film freigeben |

| 3 | Film fischen & platzieren | Den schwimmenden Film auf das Zielsubstrat (z. B. Si/SiO₂) aufnehmen |

| 4 | PMMA-Schicht entfernen | Das Trägerpolymer in Lösungsmittel auflösen und reines Graphen zurücklassen |

Möchten Sie Ihren Graphentransferprozess für Hochleistungsbauelemente optimieren? KINTEK ist spezialisiert auf die Bereitstellung der präzisen Laborausrüstung und Verbrauchsmaterialien, die für jeden Schritt unerlässlich sind, von Schleuderbeschichtern für eine gleichmäßige PMMA-Anwendung bis hin zu chemischen Bädern für kontrolliertes Ätzen. Unsere Expertise unterstützt Forscher dabei, sauberere Transfers mit minimalen Defekten und Rückständen zu erzielen. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Lösungen Ihre Graphenforschung und -entwicklung verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Labor-Autoklav Vertikaler Dampfsterilisator für Flüssigkristallanzeigen Automatischer Typ

- Vertikaler Hochtemperatur-Graphit-Vakuum-Graphitierungs-Ofen

- Großer vertikaler Graphit-Vakuumgraphitierungs-Ofen

- Graphit-Vakuumofen mit Bodenentleerung für Kohlenstoffmaterialien

Andere fragen auch

- Wie verbessern PECVD-Systeme DLC-Beschichtungen auf Implantaten? Überlegene Haltbarkeit und Biokompatibilität erklärt

- Welche Arten von Dünnschichten gibt es? Ein Leitfaden zu Funktion, Material und Abscheidungsmethoden

- Warum ist ein Anpassnetzwerk in RF-PECVD für Siloxanfilme unverzichtbar? Gewährleistung eines stabilen Plasmas und einer gleichmäßigen Abscheidung

- Warum benötigt ein PECVD-Vakuumsystem sowohl eine Drehschieber- als auch eine Turbopumpe? Gewährleistung von Hochreinen Beschichtungen

- Wie werden Dünnschichten abgeschieden? Ein Leitfaden zu PVD- vs. CVD-Methoden für Ihre Anwendung