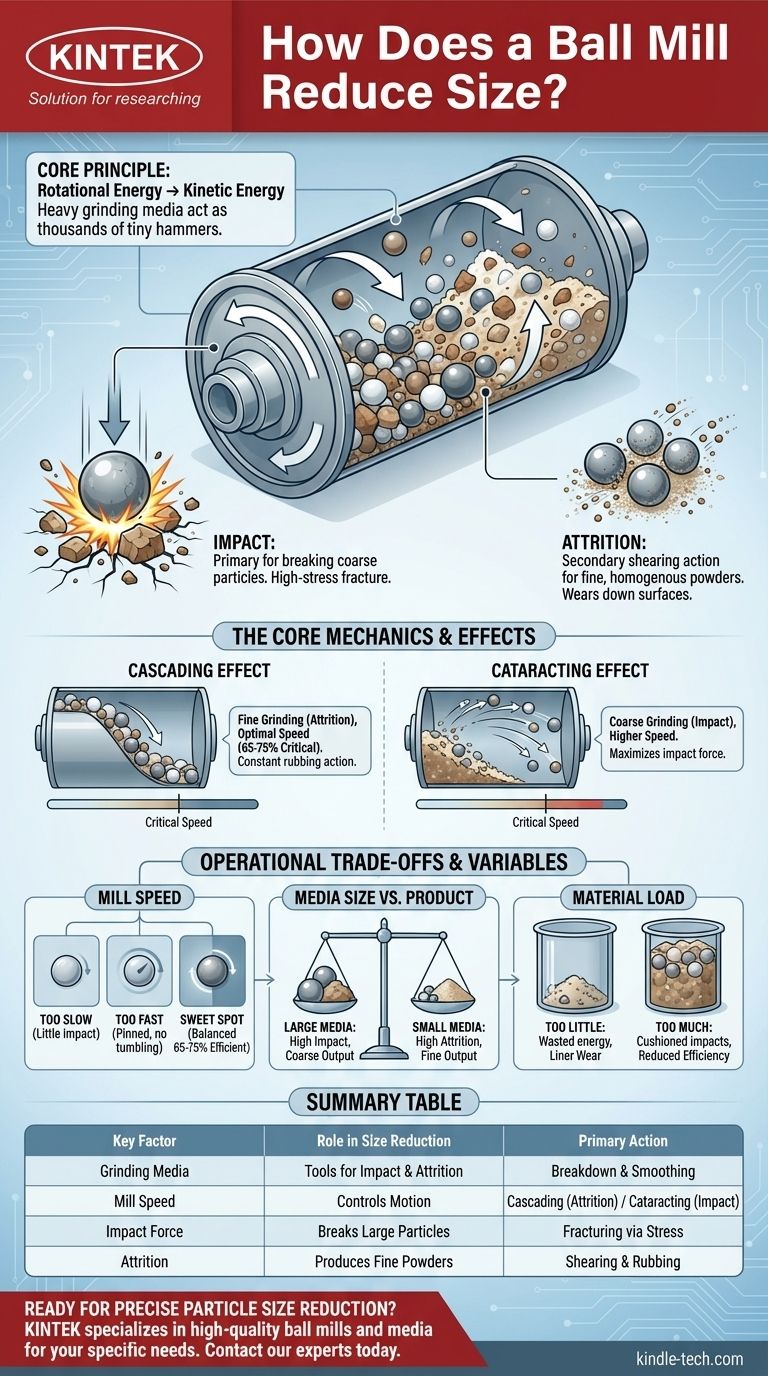

Im Wesentlichen reduziert eine Kugelmühle die Materialgröße durch eine Kombination aus Aufprall und Abrieb. Im Inneren eines rotierenden Zylinders werden schwere Mahlkörper – typischerweise Stahl- oder Keramikkugeln – angehoben und fallen dann auf das Material, wodurch es zerbricht. Während sich der Inhalt dreht, findet eine sekundäre Mahlwirkung statt, wenn die Partikel zwischen den beweglichen Kugeln aneinander gerieben werden.

Das Kernprinzip ist die Umwandlung von Rotationsenergie in kinetische Energie. Die Mühle nutzt die Schwerkraft, um die trudelnden Kugeln in Tausende winziger Hämmer zu verwandeln, wodurch hohe Spannungsaufprall- und Scherkräfte entstehen, die grobe Materialien systematisch zu einem feinen Pulver zerkleinern.

Die Kernmechanik der Größenreduzierung

Um den Prozess wirklich zu verstehen, müssen wir uns die spezifischen Kräfte ansehen, die in der rotierenden Trommel der Mühle wirken. Die endgültige Partikelgröße ist nicht das Ergebnis des Zufalls, sondern kontrollierter mechanischer Aktionen.

Die Rolle der Mahlkörper

Die „Kugeln“ im Inneren der Mühle sind die Werkzeuge, die die Arbeit verrichten. Diese Mahlkörper können aus verschiedenen Materialien bestehen, wie z. B. hochkohlenstoffhaltigem Stahl, Edelstahl oder Keramik, je nach dem zu verarbeitenden Material.

Die Größe der Mahlkörper ist entscheidend. Größere, schwerere Kugeln werden verwendet, um starke Aufprallkräfte zu erzeugen, die zum Zerbrechen großer, grober Zuführpartikel erforderlich sind. Kleinere Kugeln haben eine größere Oberfläche und werden verwendet, um Partikel durch Abrieb zu einem viel feineren Pulver zu mahlen.

Der Kaskadier- und Katarakt-Effekt

Wenn sich der Mühlenzylinder dreht, transportiert er die Mahlkörper und das Material nach oben. Die Geschwindigkeit dieser Rotation ist entscheidend.

Bei einer bestimmten „kritischen Geschwindigkeit“ werden die Mahlkörper hoch an der Zylinderwand angehoben und fallen dann in einer kaskadierenden Bewegung wieder nach unten. Dies erzeugt eine konstante Mahl- und Scherkraft, ideal für das Feinmahlen.

Wird die Geschwindigkeit weiter erhöht, werden die Mahlkörper in einer ballistischen Bewegung durch die Trommel geschleudert, was als Kataraktieren bezeichnet wird. Dies maximiert die Aufprallkraft und ist sehr effektiv beim schnellen Zerkleinern grober Materialien.

Größenreduzierung durch Aufprall

Der primäre Mechanismus zum Brechen großer Partikel ist der Aufprall. Wenn die schweren Kugeln angehoben und dann fallen gelassen werden, treffen sie mit erheblicher Kraft auf das Material.

Dieser Aufprall erzeugt eine Spannung, die die Festigkeit des Materials übersteigt, wodurch es bricht. Dies ist die dominierende Wirkung zu Beginn des Mahlprozesses bei größeren Zuführgrößen.

Größenreduzierung durch Abrieb

Der sekundäre und ebenso wichtige Mechanismus ist der Abrieb. Dies ist eine Scher- und Reibwirkung, die auftritt, wenn die Kugeln und Materialpartikel aneinander vorbeigleiten und aneinander reiben.

Diese Wirkung nutzt die Oberflächen der Partikel ab und macht sie kleiner und glatter. Der Abrieb ist der Schlüssel zur Herstellung sehr feiner, homogener Pulver und wird durch die Verwendung kleinerer Mahlkörper maximiert, um die Anzahl der Kontaktpunkte zu erhöhen.

Verständnis der betrieblichen Kompromisse

Die Effizienz und das Ergebnis eines Kugelmühlenprozesses sind nicht automatisch. Sie hängen von einem sorgfältigen Gleichgewicht mehrerer Schlüsselvariablen ab, und ein Missverständnis dieser kann zu schlechten Ergebnissen oder Energieverschwendung führen.

Der kritische Faktor der Mahlwerksgeschwindigkeit

Die Rotationsgeschwindigkeit ist wohl der wichtigste Parameter.

- Zu langsam: Die Mahlkörper rollen oder rutschen einfach an der Zylinderwand herunter, was zu sehr wenig Aufprall oder effektivem Mahlen führt.

- Zu schnell: Die Zentrifugalkraft drückt die Mahlkörper und das Material gegen die Zylinderwand, wodurch jegliches Trudeln oder Aufprallen verhindert wird.

- Der „Sweet Spot“: Die optimale Geschwindigkeit liegt typischerweise zwischen 65–75 % der kritischen Geschwindigkeit und gleicht Aufprall und Abrieb für ein effizientes Mahlen aus.

Größe der Mahlkörper vs. Endprodukt

Es gibt einen direkten Kompromiss zwischen der Größe der Mahlkörper und der Feinheit des Endprodukts.

Die Verwendung großer Kugeln liefert die hohe Aufprallenergie, die zum Zerkleinern von grobem Material erforderlich ist, ist jedoch ineffizient bei der Herstellung ultrafeiner Partikel. Umgekehrt eignen sich kleine Kugeln hervorragend zum Feinmahlen durch Abrieb, verfügen jedoch nicht über die Aufprallkraft, um große Partikel effektiv zu brechen.

Die Bedeutung der Materialbeladung

Die Materialmenge im Inneren der Mühle, bekannt als Ladung, beeinflusst die Effizienz.

Zu wenig Material führt zu Energieverschwendung, da die Kugeln hauptsächlich aufeinander und auf die Mühlenwand schlagen, was zu übermäßigem Verschleiß führt. Zu viel Material kann die Aufpralle der Mahlkörper dämpfen und die Wirksamkeit der Größenreduzierung drastisch verringern.

Die richtige Wahl für Ihr Ziel treffen

Die Steuerung des Mahlprozesses ermöglicht es Ihnen, die Eigenschaften Ihres Endprodukts präzise zu gestalten. Der Schlüssel liegt darin, die Betriebsparameter auf Ihr gewünschtes Ergebnis abzustimmen.

- Wenn Ihr Hauptaugenmerk auf dem Grobmahlen oder der anfänglichen Zerkleinerung liegt: Sie müssen die Aufprallkräfte maximieren, indem Sie größere, dichtere Mahlkörper verwenden und mit einer Geschwindigkeit arbeiten, die eine kataraktierende Bewegung fördert.

- Wenn Ihr Hauptaugenmerk auf der Herstellung eines ultrafeinen, homogenen Pulvers liegt: Sie müssen den Abrieb maximieren, indem Sie eine größere Menge kleinerer Mahlkörper verwenden, um die Oberfläche und die Mahlkontaktpunkte zu erhöhen, und bei einer kaskadierenden Geschwindigkeit arbeiten.

Durch das Verständnis dieser Grundprinzipien können Sie die Kugelmühle von einem einfachen Behälter in ein präzises Werkzeug für die Materialverarbeitung verwandeln.

Zusammenfassungstabelle:

| Wichtiger Faktor | Rolle bei der Größenreduzierung |

|---|---|

| Mahlkörper | Schwere Kugeln (Stahl/Keramik) dienen als Werkzeuge für Aufprall und Abrieb. |

| Mahlwerksgeschwindigkeit | Steuert die Bewegung der Mahlkörper (Kaskadieren vs. Kataraktieren) für unterschiedliche Mahlwirkungen. |

| Aufprallkraft | Primärer Mechanismus zum Brechen großer, grober Partikel. |

| Abrieb | Sekundäre Scherkraft zur Herstellung feiner, homogener Pulver. |

Sind Sie bereit, eine präzise Partikelgrößenreduzierung in Ihrem Labor zu erreichen?

KINTEK ist spezialisiert auf hochwertige Kugelmühlen und Mahlkörper, die auf Ihre spezifischen Materialverarbeitungsanforderungen zugeschnitten sind. Ob Sie Grobmahlgut oder ultrafeine Pulver benötigen, unsere Expertise stellt sicher, dass Sie die richtige Ausrüstung für maximale Effizienz und konsistente Ergebnisse erhalten.

Kontaktieren Sie noch heute unsere Experten, um Ihre Anwendung zu besprechen und die perfekte Mahllösung für Ihr Labor zu finden.

Visuelle Anleitung

Ähnliche Produkte

- Hochenergie-Planetenkugelmühle für Laborwaagerechte Tankbauart

- Mini Planetenkugelmühle für Labormahlen

- Flüssigstickstoff Kryo-Mühle Cryomill Luftstrom Ultrafine Pulverisierer

- Leistungsstarke Kunststoff-Zerkleinermaschine

- Labor-Siebmaschinen und Vibrationssieb-Schüttelmaschinen

Andere fragen auch

- Welche spezifische Rolle spielt eine hochenergetische Planetenkugelmühle bei der Synthese von Ag-dotierten Sulfid-Festkörperelektrolyten?

- Warum werden Hochenergie-Planetenkugelmühlen zur Reduzierung der Kristallinität von Lignocellulose bevorzugt?

- Welche Rolle spielt eine Planetenkugelmühle bei der Synthese von festen Sulfid-Elektrolyten auf Li2S–P2S5-Basis?

- Wie trägt eine Planeten-Hochenergie-Kugelmühle zur Top-Down-Herstellung von Schichtmaterialien bei? Ertrag optimieren

- Warum wird eine Hochenergie-Planetenkugelmühle herkömmlichen Gussverfahren für nanokristalline HEAs vorgezogen?