Im Kern funktioniert ein Graphitofen nach dem Prinzip des elektrischen Widerstands. Er erzeugt immense Hitze, indem ein großer elektrischer Strom durch Graphitheizelemente geleitet wird. Dieser Prozess findet in einer versiegelten Kammer statt, in der die Atmosphäre streng kontrolliert wird – entweder wird ein Vakuum erzeugt oder die Kammer mit einem Inertgas gefüllt –, um die Verbrennung des Graphits zu verhindern und die Reinheit des zu verarbeitenden Materials zu gewährleisten.

Ein Graphitofen ist nicht nur ein Hochtemperaturofen; er ist eine präzise kontrollierte Umgebung. Sein entscheidendes Merkmal ist die Verwendung von Graphit sowohl für die Heizelemente als auch für die Isolierung, wodurch er extreme Temperaturen (bis zu 3000°C) erreichen kann, während eine reine, sauerstofffreie Atmosphäre aufrechterhalten wird, die für die Verarbeitung fortschrittlicher Materialien unerlässlich ist.

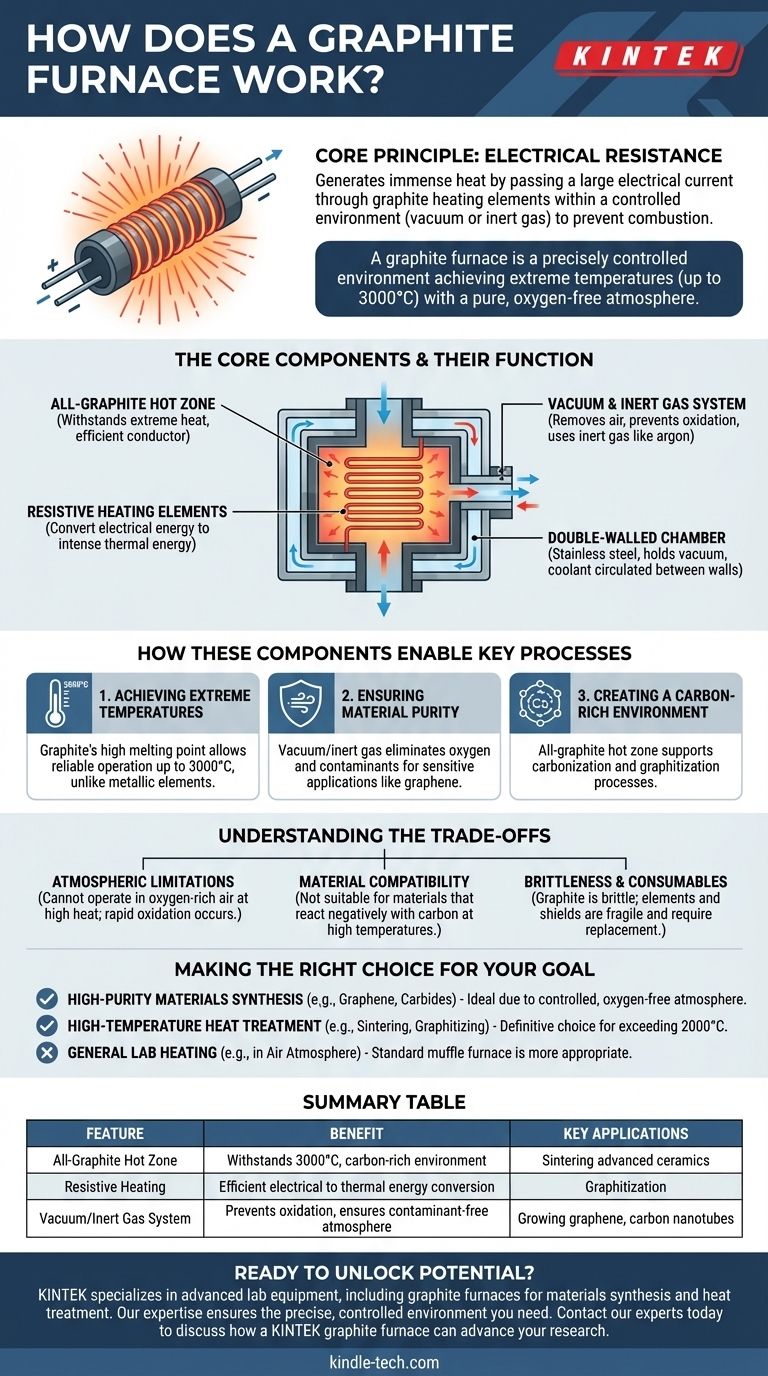

Die Kernkomponenten und ihre Funktion

Um zu verstehen, wie ein Graphitofen funktioniert, ist es wichtig, seine Schlüsselkomponenten zu betrachten. Jedes Teil spielt eine entscheidende Rolle bei der Schaffung der einzigartigen Hochtemperatur-, schadstoffarmen Umgebung.

Die Ganz-Graphit-Heizzone

Die „Heizzone“ ist das Herzstück des Ofens. In diesem Design ist sie vollständig aus Graphit gefertigt, einschließlich der Heizelemente und der umgebenden Isolationsschilde.

Graphit wird aufgrund seiner bemerkenswerten Fähigkeit, extremer Hitze ohne Schmelzen standzuhalten, und seiner Effizienz als elektrischer Leiter gewählt.

Widerstandsheizelemente

Der Ofen erzeugt Wärme nach dem einfachen Prinzip des elektrischen Widerstands. Ein hoher elektrischer Strom wird durch die Graphitheizelemente geleitet.

Da der Strom Schwierigkeiten hat, sich durch den Graphit zu bewegen, wird diese elektrische Energie direkt in thermische Energie umgewandelt, wodurch die Elemente glühen und intensive Wärme abstrahlen.

Das Vakuum- und Inertgassystem

Dieses System ist grundlegend für den Betrieb des Ofens. Vor dem Erhitzen entfernt eine Vakuumpumpe fast die gesamte Luft aus der Kammer.

Dies ist entscheidend, da bei hohen Temperaturen der Sauerstoff in der Luft die Graphitkomponenten schnell verbrennen und zerstören würde. Sobald das Vakuum hergestellt ist, kann die Kammer mit einem Inertgas wie Argon gefüllt werden, um eine stabile, nicht-reaktive Verarbeitungsumgebung zu schaffen.

Die doppelwandige Kammer

Das gesamte System ist in einer doppelwandigen Edelstahlkammer untergebracht. Diese Kammer bietet die strukturelle Integrität, um ein Vakuum aufrechtzuerhalten.

Oft wird Wasser oder ein anderes Kühlmittel zwischen den Wänden zirkuliert, um die Außenseite des Ofens trotz der Tausenden von Grad im Inneren auf einer sicheren Temperatur zu halten.

Wie diese Komponenten Schlüsselprozesse ermöglichen

Die einzigartige Kombination dieser Komponenten ermöglicht es dem Ofen, spezialisierte Aufgaben auszuführen, die für herkömmliche Öfen unmöglich sind.

Erreichen extremer Temperaturen

Standard-Metallelemente versagen oder schmelzen typischerweise weit unter 2000°C. Der hohe Schmelzpunkt von Graphit ermöglicht es dem Ofen, zuverlässig bei Temperaturen bis zu 3000°C zu arbeiten.

Diese Fähigkeit ist unerlässlich für Prozesse wie das Sintern von fortschrittlicher Keramik, die Graphitierung und das Züchten synthetischer Carbide.

Gewährleistung der Materialreinheit

Das Vakuum- und Inertgassystem eliminiert Sauerstoff und andere potenzielle atmosphärische Verunreinigungen.

Diese Reinheit ist für empfindliche Anwendungen wie das Züchten von Graphenfilmen oder die Herstellung von Kohlenstoffnanoröhren, bei denen selbst Spuren anderer Elemente das Endprodukt ruinieren können, unerlässlich.

Schaffung einer kohlenstoffreichen Umgebung

Eine reine Graphit-Heizzone schafft von Natur aus eine kohlenstoffreiche Atmosphäre.

Dies ist äußerst vorteilhaft für Prozesse wie die Karbonisierung (Umwandlung organischer Substanzen in Kohlenstoff) oder die Graphitierung (Umwandlung von amorphem Kohlenstoff in kristallinen Graphit), da die Umgebung selbst die gewünschte chemische Umwandlung unterstützt.

Die Kompromisse verstehen

Obwohl leistungsstark, haben Graphitöfen spezifische Einschränkungen, die sie für bestimmte Anwendungen ungeeignet machen. Das Verständnis dieser Kompromisse ist entscheidend für die korrekte Anwendung der Technologie.

Atmosphärische Einschränkungen

Ein Graphitofen kann nicht in einer sauerstoffreichen oder Umgebungsluftatmosphäre bei hohen Temperaturen betrieben werden. Die Anwesenheit von Sauerstoff würde dazu führen, dass die Graphitelemente und die Isolierung schnell oxidieren und versagen.

Materialkompatibilität

Die kohlenstoffreiche Umgebung bedeutet, dass dieser Ofen nicht für die Verarbeitung von Materialien geeignet ist, die bei hohen Temperaturen negativ mit Kohlenstoff reagieren.

Sprödigkeit und Verbrauchsmaterialien

Graphit ist ein sprödes Material. Die Heizelemente und Schilde können zerbrechlich sein und erfordern eine sorgfältige Handhabung. Im Laufe der Zeit gelten sie als Verbrauchsmaterialien, die schließlich ersetzt werden müssen.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung, ob ein Graphitofen das richtige Werkzeug ist, hängt vollständig von Ihren Prozessanforderungen an Temperatur und atmosphärische Reinheit ab.

- Wenn Ihr Hauptaugenmerk auf der Synthese hochreiner Materialien (Graphen, Carbide) liegt: Die kontrollierte, sauerstofffreie Atmosphäre ist sein kritischster Vorteil, was ihn zur idealen Wahl macht.

- Wenn Ihr Hauptaugenmerk auf der Hochtemperatur-Wärmebehandlung (Sintern, Graphitieren) liegt: Seine Fähigkeit, 2000°C zu überschreiten, wo herkömmliche Metallöfen versagen, ist der entscheidende Grund für seine Verwendung.

- Wenn Ihr Hauptaugenmerk auf der allgemeinen Laborheizung in Luftatmosphäre liegt: Ein Standard-Muffelofen oder Konvektionsofen ist ein wesentlich geeigneteres und kostengünstigeres Werkzeug für Ihre Bedürfnisse.

Letztendlich ist die Wahl eines Graphitofens eine Entscheidung, eine extrem hohe Temperatur und eine reine Umgebung über alles andere zu priorisieren.

Zusammenfassungstabelle:

| Merkmal | Vorteil |

|---|---|

| Ganz-Graphit-Heizzone | Hält extremer Hitze (bis zu 3000°C) stand und schafft eine kohlenstoffreiche Umgebung. |

| Widerstandsheizung | Wandelt elektrische Energie effizient in intensive, strahlende Wärmeenergie um. |

| Vakuum-/Inertgassystem | Verhindert Graphitoxidation und gewährleistet eine reine, schadstofffreie Atmosphäre. |

| Schlüsselanwendungen | Ideal zum Sintern von fortschrittlicher Keramik, Graphitierung und zum Züchten von Graphen oder Kohlenstoffnanoröhren. |

Bereit, das Potenzial der Hochtemperatur-, Hochreinigkeitsverarbeitung in Ihrem Labor zu erschließen?

KINTEK ist spezialisiert auf fortschrittliche Laborgeräte, einschließlich Graphitöfen, die für anspruchsvolle Anwendungen wie Materialsynthese und Wärmebehandlung entwickelt wurden. Unsere Expertise stellt sicher, dass Sie die präzise, kontrollierte Umgebung erhalten, die Sie für Ihre kritischsten Arbeiten benötigen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie ein KINTEK Graphitofen Ihre Forschung und Entwicklung voranbringen kann.

Visuelle Anleitung

Ähnliche Produkte

- Graphit-Vakuum-Durchlaufgraphitierungsöfen

- Vertikaler Hochtemperatur-Graphit-Vakuum-Graphitierungs-Ofen

- Graphit-Vakuumofen IGBT Experimenteller Graphitierungsherd

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Ist Graphit für hohe Temperaturen geeignet? Entfalten Sie sein volles Potenzial in kontrollierten Atmosphären

- Welche Vorteile bietet Graphit? Erschließen Sie überragende Leistung in Hochtemperaturprozessen

- Warum ist ein Graphitofen empfindlicher als ein Flammenatomisator? Entdecken Sie die Physik der Spurenanalyse

- Was ist Hochtemperatur-Graphitmaterial? Die ultimative Lösung für extreme Hitzeanwendungen

- Welche Rolle spielt ein industrieller Graphitierungsofen bei SiC/MoSi2-Beschichtungen? Verbesserung des Substratschutzes

- Was ist das Grundprinzip der Graphitrohr-Atomabsorptionsspektroskopie? Ultra-Spurenelementnachweis erreichen

- Was ist das Prinzip des Graphitrohrofens? Erreichen extremer Temperaturen durch direkte Widerstandsheizung

- Was passiert mit Graphit, wenn es erhitzt wird? Entfesseln Sie sein Hochtemperaturpotenzial oder riskieren Sie Oxidation