Im Wesentlichen ist ein Wasserstoffofen kein Ofen, der Wasserstoff als Brennstoff verbrennt. Stattdessen handelt es sich um ein fortschrittliches System, das Wasserstoffgas verwendet, um eine hochkontrollierte, aktive Atmosphäre um das Werkstück herum zu erzeugen. Die Hitze selbst wird elektrisch erzeugt, wodurch die einzigartigen chemischen Eigenschaften von Wasserstoff genutzt werden können, um Materialien bei extremen Temperaturen ohne Oxidation zu behandeln.

Der Kernzweck eines Wasserstoffofens besteht darin, Wasserstoff als starkes Reduktionsmittel und hervorragendes Wärmeübertragungsmedium zu nutzen. Dies schafft eine ultrareine, sauerstofffreie Umgebung, die Materialoberflächen reinigt und eine gleichmäßige Erwärmung für Prozesse wie Glühen, Löten und Sintern gewährleistet.

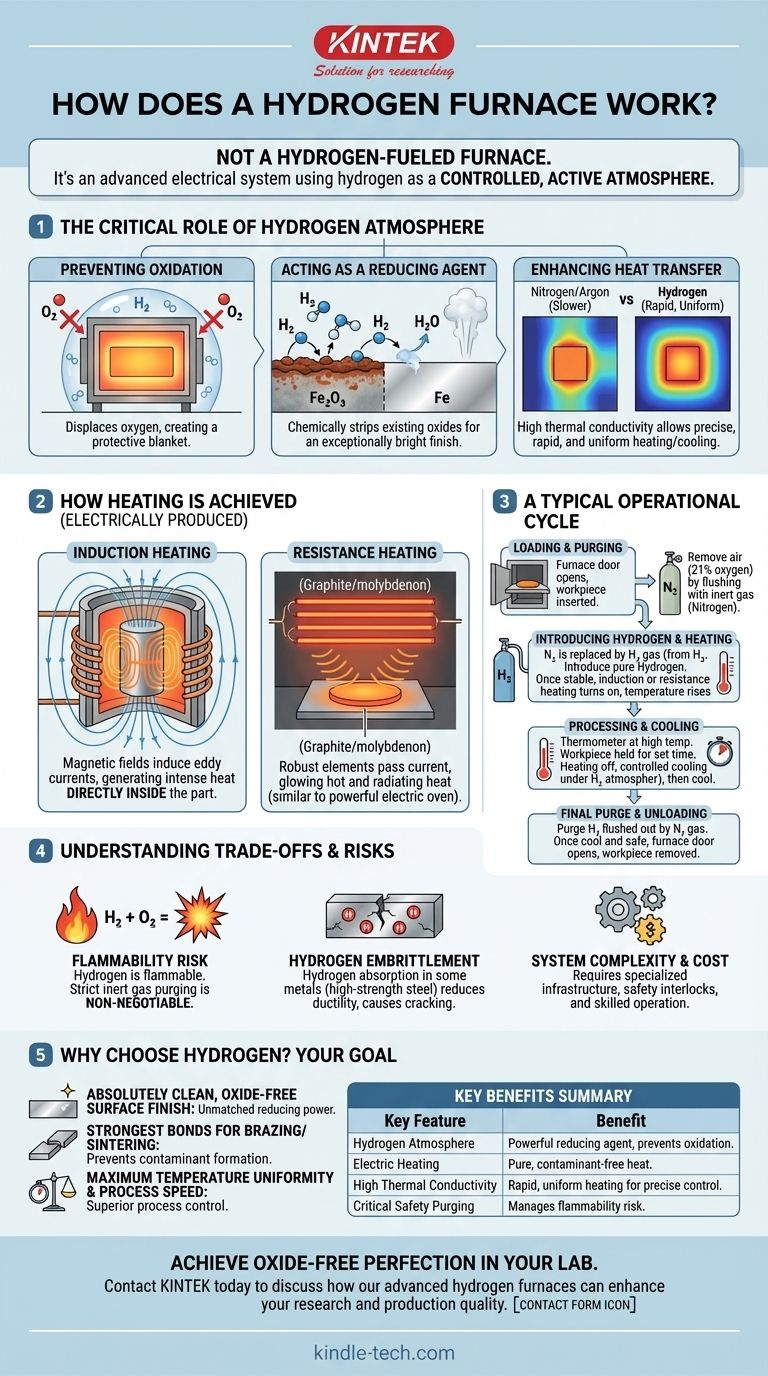

Die entscheidende Rolle der Wasserstoffatmosphäre

Die Entscheidung für eine Wasserstoffatmosphäre ist bewusst und konzentriert sich auf ihre starken chemischen und physikalischen Eigenschaften bei hohen Temperaturen.

Verhinderung der Oxidation

Bei den für die Wärmebehandlung erforderlichen hohen Temperaturen reagieren die meisten Metalle leicht mit vorhandenem Sauerstoff und bilden eine Schicht aus Oxidschuppen auf der Oberfläche. Eine reine Wasserstoffatmosphäre verdrängt den gesamten Sauerstoff und bildet eine Schutzschicht um das Werkstück.

Wirkung als Reduktionsmittel

Wasserstoff geht über den einfachen Schutz hinaus. Es ist ein aktives Reduktionsmittel, was bedeutet, dass es vorhandene Oxide chemisch von der Oberfläche des Materials abstreift. Der Wasserstoff reagiert mit den Metalloxiden (z. B. Eisenoxid) zu Wasserdampf (H₂O), der dann sicher aus dem Ofen abgeführt wird. Dies hinterlässt das Teil mit einer außergewöhnlich hellen, sauberen Oberfläche.

Verbesserung der Wärmeübertragung

Wasserstoff weist eine sehr hohe Wärmeleitfähigkeit auf, die weit größer ist als die von Stickstoff oder Argon. Diese Eigenschaft ermöglicht ein schnelles und extrem gleichmäßiges Erwärmen und Abkühlen des Werkstücks und bietet eine präzise Kontrolle über die endgültigen Materialeigenschaften.

Wie die Erwärmung tatsächlich erreicht wird

Die Wärme in einem Wasserstoffofen wird nicht durch Verbrennung erzeugt. Sie wird fast immer elektrisch erzeugt, was die Atmosphäre rein und unbelastet hält.

Die Induktionsheizmethode

Eine gängige und sehr effiziente Methode ist die Induktionserwärmung. Eine hohle Kupferwicklung, die einen hochfrequenten Wechselstrom führt, ist um die Kammer gewickelt, die das Werkstück enthält.

Diese Spule erzeugt ein starkes, schwankendes Magnetfeld. Das Magnetfeld durchdringt das Werkstück und induziert starke elektrische Ströme (sogenannte Wirbelströme) im Metall selbst.

Der natürliche Widerstand des Metalls gegen diese internen Ströme erzeugt intensive, schnelle Wärme direkt im Inneren des Teils. Die Ofenwände bleiben relativ kühl, während sich das Werkstück von innen erwärmt, was unglaubliche Geschwindigkeit und Präzision bietet.

Die Widerstandsheizmethode

Eine andere Methode beinhaltet die Verwendung robuster Heizelemente aus Materialien wie Graphit oder Molybdän. Elektrischer Strom wird durch diese Elemente geleitet, wodurch sie heiß glühen und Wärme auf das Werkstück abstrahlen, ähnlich wie bei einem herkömmlichen Elektroofen, jedoch in viel größerem Maßstab.

Ein typischer Betriebszyklus

Der Betrieb eines Wasserstoffofens erfordert ein strenges, sicherheitsorientiertes Verfahren zur Handhabung der beteiligten reaktiven Gase.

Beladen und Spülen

Zuerst wird das Werkstück in die Ofenkammer geladen. Die Kammer wird dann versiegelt und die gesamte Luft (die etwa 21 % Sauerstoff enthält) wird entfernt. Dies geschieht typischerweise durch mehrmaliges Spülen der Kammer mit einem Inertgas wie Stickstoff.

Einführen von Wasserstoff und Erhitzen

Erst nachdem bestätigt wurde, dass der Sauerstoffgehalt nahe Null liegt, wird Wasserstoffgas in die Kammer eingeleitet. Der Gasfluss wird mithilfe von Durchflussmessern präzise gesteuert. Sobald die Wasserstoffatmosphäre stabil ist, wird das elektrische Heizsystem (Induktion oder Widerstand) aktiviert, um das Werkstück auf die Zieltemperatur zu bringen.

Verarbeitung und Abkühlung

Das Werkstück wird für eine festgelegte Dauer bei der angegebenen Temperatur gehalten, um die gewünschte metallurgische Veränderung zu erreichen, wie z. B. Glühen (Erweichen) oder Löten (Verbinden). Danach wird das Heizsystem ausgeschaltet und das Teil unter der schützenden Wasserstoffatmosphäre kontrolliert abgekühlt.

Endgültiges Spülen und Entladen

Sobald das Werkstück auf eine sichere Temperatur abgekühlt ist, wird das Wasserstoffgas mithilfe von Stickstoff erneut aus der Kammer gespült. Dies stellt sicher, dass kein brennbarer Wasserstoff mit Luft in Kontakt kommt, wenn die Ofentür zum Entladen geöffnet wird.

Verständnis der Kompromisse und Risiken

Obwohl Wasserstofföfen leistungsstark sind, erfordern sie ein klares Verständnis ihrer betrieblichen Anforderungen und potenziellen Gefahren.

Das Entzündlichkeitsrisiko

Das Hauptrisiko ist die Entzündlichkeit von Wasserstoff. Wasserstoffgas kann mit Luftsauerstoff ein explosives Gemisch bilden. Der mehrstufige Spülvorgang mit Inertgas ist ein nicht verhandelbarer, sicherheitskritischer Schritt, um dies zu verhindern.

Mögliche Materialversprödung

Bei bestimmten Metallen, insbesondere bei einigen hochfesten Stählen, kann Wasserstoff bei hohen Temperaturen in die Struktur des Materials eindringen. Dies kann zu einer Erkrankung führen, die als Wasserstoffversprödung bezeichnet wird, welche die Duktilität des Materials reduziert und zu Rissen führen kann. Dies erfordert eine sorgfältige Steuerung der Prozessparameter.

Systemkomplexität und Kosten

Wasserstofföfen sind hochentwickelte Systeme, die eine spezialisierte Gasverteilungsinfrastruktur, fortschrittliche Sicherheitsverriegelungen und geschultes Personal erfordern. Dies macht sie zu einer komplexeren und kostspieligeren Lösung im Vergleich zu Öfen mit Standardatmosphäre oder Vakuumöfen.

Anwendung auf Ihr Ziel

Die Entscheidung für einen Wasserstoffofen wird durch die Notwendigkeit höchster Reinheit und Oberflächenqualität bei der Materialbearbeitung bestimmt.

- Wenn Ihr Hauptaugenmerk auf einer absolut sauberen, oxidfreien Oberfläche liegt: Die Kraft des Wasserstoffs als Reduktionsmittel ist unübertroffen und liefert eine helle Oberfläche, die in anderen Atmosphären nicht erreicht werden kann.

- Wenn Ihr Hauptaugenmerk auf der Schaffung der stärkstmöglichen Verbindungen beim Löten oder Sintern liegt: Die reine, aktive Atmosphäre verhindert die Bildung von Verunreinigungen und Oxiden, die die metallurgischen Verbindungen sonst schwächen würden.

- Wenn Ihr Hauptaugenmerk auf maximaler Temperaturhomogenität und Prozessgeschwindigkeit liegt: Die hohe Wärmeleitfähigkeit von Wasserstoff gewährleistet, dass das gesamte Teil gleichmäßig und schnell erwärmt und abgekühlt wird, was eine überlegene Prozesskontrolle ermöglicht.

Durch die Beherrschung der kontrollierten Anwendung von Wasserstoff können Sie ein Maß an Materialqualität und Präzision erreichen, das andere Wärmebehandlungsmethoden nicht bieten können.

Zusammenfassungstabelle:

| Hauptmerkmal | Vorteil |

|---|---|

| Wasserstoffatmosphäre | Wirkt als starkes Reduktionsmittel, um Oxide zu entfernen und Oxidation zu verhindern. |

| Elektrische Heizung | Liefert reine, kontaminationsfreie Wärme durch Induktions- oder Widerstandsmethoden. |

| Hohe Wärmeleitfähigkeit | Gewährleistet schnelles, gleichmäßiges Erwärmen und Abkühlen für präzise Prozesskontrolle. |

| Kritisches Sicherheitsspülen | Verwendet Inertgas-Spülungen, um das Entzündlichkeitsrisiko von Wasserstoffgas zu managen. |

Erreichen Sie oxidfreie Perfektion in Ihrem Labor

Wenn Ihre Prozesse die ultimative Oberflächenreinheit und Materialintegrität für das Glühen, Löten oder Sintern erfordern, ist ein Wasserstoffofen die Lösung. KINTEK ist spezialisiert auf fortschrittliche Laborgeräte, einschließlich Wasserstofföfen, die entwickelt wurden, um die strengen Anforderungen moderner Labore zu erfüllen.

Unsere Expertise stellt sicher, dass Sie ein System erhalten, das überlegene Ergebnisse sicher und effizient liefert. Kontaktieren Sie KINTEK noch heute, um zu besprechen, wie unsere Wasserstofföfen Ihre Forschungs- und Produktionsqualität verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- Kontrollierter Hochtemperatur-Wasserstoff-Ofen

- 1200℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- 1400℃ Kammerofen mit kontrollierter Atmosphäre und Stickstoff- und Inertgasatmosphäre

- 1700℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

Andere fragen auch

- Was sind die Auswirkungen von Wasserstoff (H2) in einer kontrollierten Ofenumgebung? Beherrschung von Reduktion und Risiko

- Warum ist ein Hochtemperaturofen mit Wasserstoffatmosphäre für W-Cu-Komposite notwendig? Ermöglichen Sie überlegene Infiltration und Dichte

- Was ist Wasserstoffglühen? Erzielen Sie überlegene Materialeigenschaften durch Blankglühen

- Warum muss für das Glühen von Wolfram eine wasserstoffreduzierende Atmosphäre aufrechterhalten werden? Gewährleistung der Reinheit bei Hochtemperaturprozessen

- Was ist eine Wärmebehandlung in Wasserstoffatmosphäre? Erreichen Sie überlegene Oberflächenreinheit und -helligkeit