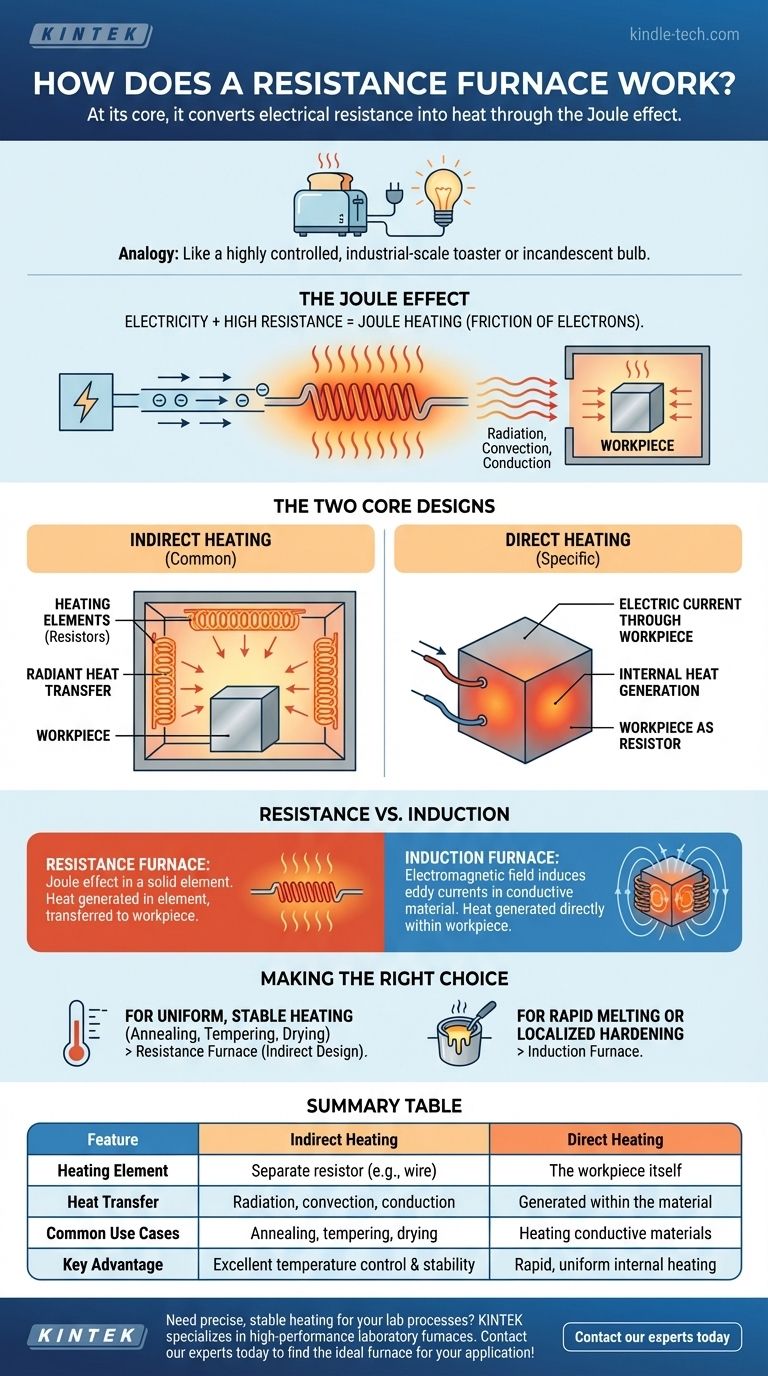

Im Kern basiert ein Widerstandsofen auf einem einfachen, grundlegenden Prinzip: Er leitet einen elektrischen Strom durch ein Material, das dem Stromfluss Widerstand entgegensetzt. Dieser Widerstand wandelt elektrische Energie durch ein Phänomen, das als Joule-Effekt bekannt ist, direkt in Wärme um. Die so erzeugte Wärme wird dann durch Strahlung, Konvektion oder Leitung auf das Werkstück im Ofen übertragen.

Ein Widerstandsofen lässt sich am besten als eine hochkontrollierte, industrielle Version eines gängigen Haushaltsgeräts wie eines Toasters oder einer Glühbirne verstehen. Er nutzt die vorhersagbare Wärme, die entsteht, wenn Elektrizität Schwierigkeiten hat, einen Leiter zu durchqueren, was ihn zu einem Arbeitspferd für Prozesse macht, die stabile und gleichmäßige Temperaturen erfordern.

Das Grundprinzip: Der Joule-Effekt

Was ist der Joule-Effekt?

Der Joule-Effekt, oder ohmsche Heizung, ist ein physikalisches Gesetz, das besagt, dass der Durchgang eines elektrischen Stroms durch einen Leiter Wärme erzeugt.

Stellen Sie sich Elektrizität wie Wasser vor, das durch ein Rohr fließt. Ist das Rohr weit und glatt, fließt das Wasser leicht. Ist das Rohr eng und rau (hoher Widerstand), entsteht Reibung, die Wärme erzeugt. In einem Stromkreis ist diese "Reibung" gegen den Fluss der Elektronen das, was thermische Energie erzeugt.

Von Elektrizität zu Wärme

Die Hauptfunktion eines Widerstandsofens ist die eines Energiewandlers. Er nimmt elektrische Energie auf und wandelt sie mithilfe eines sorgfältig ausgewählten Widerstandsmaterials mit sehr hoher Effizienz in thermische Energie um.

Dieser Prozess ist hochgradig steuerbar. Durch präzises Regeln von Spannung und Strom können extrem stabile Temperaturen innerhalb der Ofenkammer erreicht und aufrechterhalten werden.

Die zwei Kernkonstruktionen von Widerstandsöfen

Widerstandsöfen basieren auf zwei verschiedenen Methoden zur Anwendung dieses Prinzips: indirekte Heizung und direkte Heizung.

Indirekte Heizung: Der gängige Ansatz

Dies ist die am weitesten verbreitete Bauweise. In einem indirekten Ofen werden spezielle Heizelemente (Widerstände) aus hochwiderstandsfähigen Materialien entlang der Wände oder der Decke der Ofenkammer platziert.

Der elektrische Strom fließt durch diese Elemente, wodurch sie extrem heiß werden. Diese Wärme strahlt oder konvektiert dann auf das Werkstück oder Material, das sich im Ofen befindet, und erhöht dessen Temperatur, ohne dass die Elektrizität das Material selbst berührt.

Direkte Heizung: Das Material selbst nutzen

Bei einer direkten Heizkonstruktion dient das Werkstück oder das zu erhitzende Material selbst als Widerstand. Ein elektrischer Strom wird direkt durch das Material geleitet.

Diese Methode ist seltener, aber für spezifische Anwendungen, insbesondere bei elektrisch leitenden Materialien, hochwirksam. Sie erzeugt Wärme aus dem Inneren des Materials, was zu sehr schnellen und gleichmäßigen Heizzyklen führen kann.

Den entscheidenden Unterschied verstehen: Widerstand vs. Induktion

Es ist entscheidend, Widerstandsheizung nicht mit Induktionsheizung zu verwechseln, da sie auf völlig unterschiedlichen physikalischen Prinzipien basieren.

Die Wärmequelle

Ein Widerstandsofen nutzt den Joule-Effekt in einem festen Widerstandselement (oder dem Werkstück). Die Wärmeerzeugung ist eine direkte Folge des elektrischen Widerstands.

Ein Induktionsofen nutzt ein starkes, fluktuierendes elektromagnetisches Feld. Dieses Feld induziert interne elektrische Ströme (Wirbelströme) im leitenden Material, und diese wirbelnden Ströme erzeugen die Wärme.

Die Methode der Wärmeerzeugung

Bei der Widerstandsheizung wird die Wärme in einem separaten Element erzeugt und dann auf das Werkstück übertragen.

Bei der Induktionsheizung wird die Wärme direkt im Werkstück selbst ohne physischen Kontakt erzeugt. Die Ofenspule, die das Magnetfeld erzeugt, kann kühl bleiben, während das Metall im Inneren schmilzt.

Die richtige Wahl für Ihr Ziel treffen

Das Verständnis dieser Mechanismen ermöglicht es Ihnen, die geeignete Technologie für ein bestimmtes industrielles Ziel auszuwählen.

- Wenn Ihr Hauptaugenmerk auf gleichmäßiger, stabiler Erwärmung für Prozesse wie Glühen, Anlassen oder Trocknen liegt: Ein Widerstandsofen, insbesondere eine indirekte Bauweise, bietet eine außergewöhnliche Temperaturregelung und Umweltstabilität.

- Wenn Ihr Hauptaugenmerk auf dem schnellen Schmelzen leitfähiger Metalle oder dem Aufbringen einer lokalen Oberflächenhärtung liegt: Ein Induktionsofen ist weit überlegen, da er Wärme direkt und sofort im Material selbst erzeugt.

Durch das Erfassen des Kernprinzips des elektrischen Widerstands können Sie die Funktionsweise des Ofens entmystifizieren und seine Rolle als grundlegendes Werkzeug der modernen Industrie würdigen.

Zusammenfassungstabelle:

| Merkmal | Indirekte Heizung | Direkte Heizung |

|---|---|---|

| Heizelement | Separater Widerstand (z. B. Draht, Element) | Das Werkstück selbst |

| Wärmeübertragung | Strahlung, Konvektion, Leitung | Im Material erzeugt |

| Häufige Anwendungsfälle | Glühen, Anlassen, Trocknen | Erhitzen leitfähiger Materialien |

| Hauptvorteil | Hervorragende Temperaturregelung & Stabilität | Schnelle, gleichmäßige Innenheizung |

Benötigen Sie präzise, stabile Heizung für Ihre Laborprozesse? KINTEK ist spezialisiert auf Hochleistungs-Laboröfen, einschließlich Widerstandsmodellen, die perfekt für Glühen, Anlassen und Wärmebehandlung geeignet sind. Unsere Geräte liefern die gleichmäßigen Temperaturen und die Kontrolle, die Ihre Forschung erfordert. Kontaktieren Sie noch heute unsere Experten, um den idealen Ofen für Ihre spezifische Anwendung zu finden!

Visuelle Anleitung

Ähnliche Produkte

- Vertikaler Labortiegelofen

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1800℃ Muffelofen für Labor

Andere fragen auch

- Wie wähle ich ein Wärmebehandlungsverfahren aus? Wählen Sie die richtige Methode für Ihre Metallkomponenten

- Was ist die Endphase des Sinterns? Die finale Poreneliminierung für maximale Dichte meistern

- Was ist der Zweck der Kalzinierung? Materialien durch präzise Wärmebehandlung reinigen und umwandeln

- Wie erleichtern Laboröfen oder Umwelttestkammern den Nachhärtungsprozess von P@S-Klebstoff? Experte Lösungen

- Was sind die Nachteile des Anlassprozesses? Das Verständnis des Kompromisses zwischen Härte und Zähigkeit

- Warum wird ein Hochtemperatur-Muffelofen für die Kalzinierung bei 500°C verwendet? Schlüssel für TiO2/ZnO-Nanokomposite

- Wie wird ein Hochtemperatur-Muffelofen für 500-stündige Oxidationstests verwendet? Simulation der Leistung von Superlegierungen unter realen Bedingungen

- Was ist das Prinzip und die Anwendung der Muffelofen? Erreichen Sie reine, hochtemperaturgestützte Prozesse für Ihr Labor