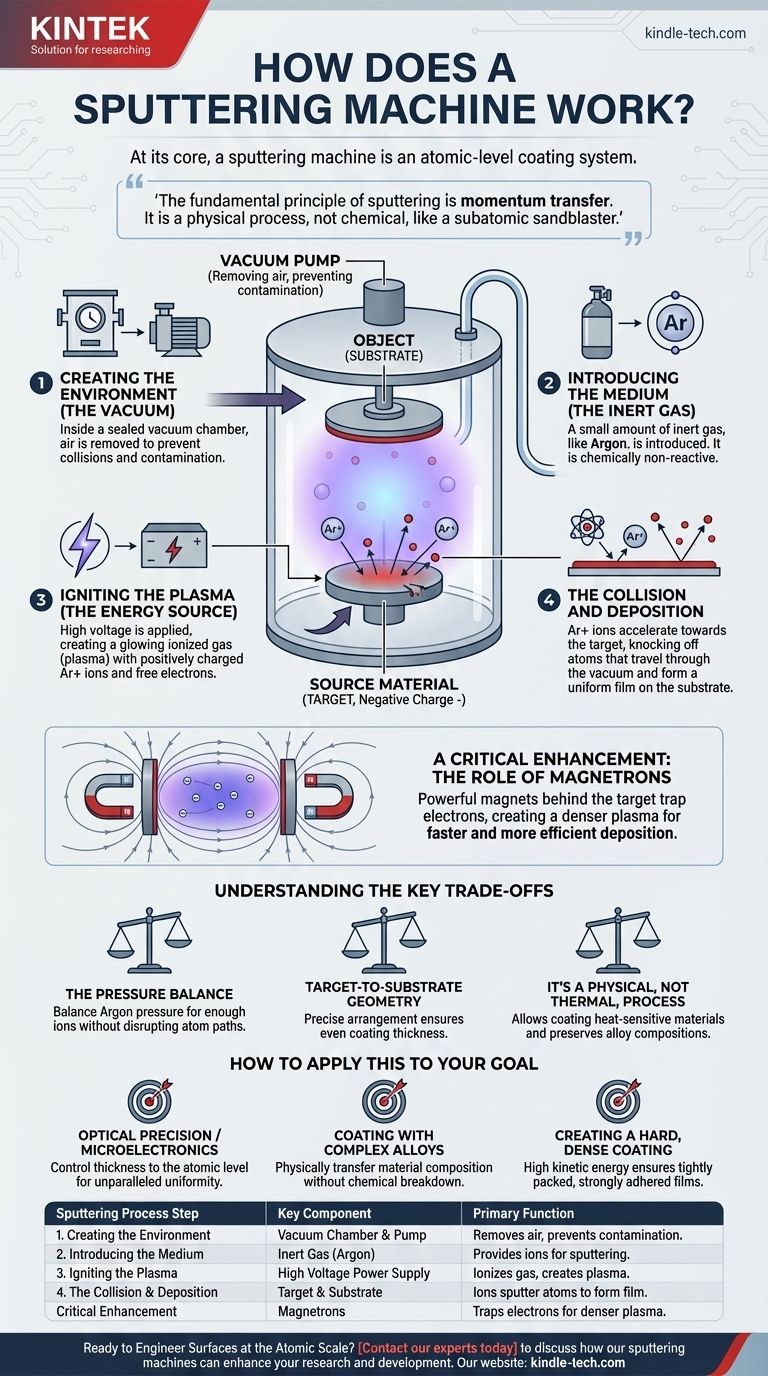

Im Kern ist eine Sputteranlage ein Beschichtungssystem auf atomarer Ebene. Sie verwendet ein energiereiches, ionisiertes Gas in einem Vakuum, um Atome physisch von einem Ausgangsmaterial, dem sogenannten Target, abzulösen. Diese abgelösten Atome bewegen sich dann und lagern sich auf einem Objekt, dem Substrat, ab, wodurch eine außergewöhnlich dünne und gleichmäßige Schicht entsteht.

Das Grundprinzip des Sputterns ist der Impulsübertrag. Im Gegensatz zum Lackieren oder Eintauchen ist es kein chemischer Prozess. Es ist ein physikalischer Prozess, bei dem energetisierte Gasionen wie ein subatomarer Sandstrahler wirken, ein Target erodieren und dieses Material Atom für Atom mit bemerkenswerter Präzision auf einer anderen Oberfläche wieder abscheiden.

Die vier Säulen des Sputterprozesses

Um zu verstehen, wie eine Sputteranlage funktioniert, ist es am besten, den Prozess in vier verschiedene, aufeinanderfolgende Phasen zu visualisieren. Jede Phase ist entscheidend für die Erzielung einer hochwertigen Dünnschicht.

Schritt 1: Schaffung der Umgebung (Das Vakuum)

Der gesamte Sputterprozess findet in einer versiegelten Vakuumkammer statt. Eine Pumpe entfernt aktiv Luft und andere Gase.

Dieses Vakuum ist unerlässlich. Es verhindert, dass die gesputterten Atome mit Luftmolekülen kollidieren, was sonst die Schicht verunreinigen und ihren Weg zum Substrat stören würde.

Schritt 2: Einführung des Mediums (Das Inertgas)

Sobald ein Vakuum hergestellt ist, wird eine kleine, präzise kontrollierte Menge eines Inertgases eingeführt. Argon ist die häufigste Wahl.

Argon wird verwendet, weil es chemisch nicht reaktiv ist und eine geeignete Atommasse besitzt. Seine Aufgabe ist es nicht, mit den Materialien zu reagieren, sondern im nächsten Schritt zum "Strahlmedium" zu werden.

Schritt 3: Zündung des Plasmas (Die Energiequelle)

Eine Hochspannung wird in der Kammer angelegt, wodurch ein starkes elektrisches Feld entsteht. Das Targetmaterial erhält eine negative Ladung.

Diese Energie entreißt den Argon-Gasatomen Elektronen und erzeugt ein glühendes, ionisiertes Gas, bekannt als Plasma. Dieses Plasma besteht aus positiv geladenen Argonionen (Ar+) und freien Elektronen.

Schritt 4: Die Kollision und Abscheidung

Die positiv geladenen Argonionen werden nun stark vom negativ geladenen Target angezogen. Sie beschleunigen mit hoher Geschwindigkeit darauf zu.

Beim Aufprall übertragen die Argonionen ihre kinetische Energie und "sputtern" Atome vom Targetmaterial ab. Diese ausgestoßenen Targetatome bewegen sich durch das Vakuum und landen auf dem Substrat, wo sie langsam eine gleichmäßige Schicht aufbauen.

Eine entscheidende Verbesserung: Die Rolle von Magnetrons

Moderne Sputtersysteme sind fast immer Magnetron-Sputtersysteme. Diese Verbesserung erhöht die Effizienz des Prozesses dramatisch.

Warum Magnete ein Wendepunkt sind

Hinter dem Target sind starke Magnete angebracht. Dieses Magnetfeld fängt die freien Elektronen aus dem Plasma ein und konzentriert sie direkt vor der Oberfläche des Targets.

Das Ergebnis: Ein dichteres Plasma und schnelleres Sputtern

Durch das Einfangen der Elektronen erhöhen die Magnete die Wahrscheinlichkeit erheblich, dass sie mit weiteren Argonatomen kollidieren und diese ionisieren.

Dies erzeugt ein viel dichteres, intensiveres Plasma genau dort, wo es benötigt wird. Mehr Ionen bedeuten mehr Kollisionen mit dem Target, was zu einer viel schnelleren und stabileren Abscheidungsrate auf dem Substrat führt.

Die wichtigsten Kompromisse verstehen

Das Sputtern bietet eine immense Kontrolle, bewegt sich aber innerhalb eines Rahmens kritischer Gleichgewichte und Überlegungen. Diese zu verstehen, ist der Schlüssel zur Beherrschung der Technologie.

Das Druckgleichgewicht

Während ein Tiefvakuum zur Gewährleistung der Reinheit erforderlich ist, wird eine gewisse Menge Argongas benötigt, um das Plasma zu erzeugen. Die Kontrolle dieses Gasdrucks ist ein empfindliches Gleichgewicht zwischen der Verfügbarkeit genügend Ionen für effektives Sputtern und nicht so vielen, dass sie den Weg der gesputterten Atome stören.

Die Target-Substrat-Geometrie

Der Abstand, der Winkel und die relative Bewegung zwischen Target und Substrat beeinflussen direkt die Gleichmäßigkeit und Dicke der endgültigen Schicht. Präzise Technik ist erforderlich, um sicherzustellen, dass jeder Teil des Substrats gleichmäßig beschichtet wird.

Es ist ein physikalischer, kein thermischer Prozess

Sputtern ist ein "kalter" Prozess im Vergleich zur thermischen Verdampfung. Dies ermöglicht die Beschichtung wärmeempfindlicher Materialien wie Kunststoffe. Es bedeutet auch, dass Legierungen und Verbindungen abgeschieden werden können, ohne ihre chemische Zusammensetzung zu verändern, da das Target Schicht für Schicht erodiert wird.

Wie Sie dies auf Ihr Ziel anwenden können

Der richtige Ansatz hängt vollständig von den gewünschten Eigenschaften der endgültigen Schicht ab.

- Wenn Ihr Hauptaugenmerk auf optischer Präzision oder Mikroelektronik liegt: Der Schlüssel ist die Fähigkeit des Sputterns, die Schichtdicke bis auf die atomare Ebene zu kontrollieren und so eine unübertroffene Gleichmäßigkeit zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung mit komplexen Legierungen liegt: Sputtern ist ideal, da es die Zusammensetzung des Targetmaterials physikalisch direkt auf das Substrat überträgt, ohne es zu zerlegen.

- Wenn Ihr Hauptaugenmerk auf der Erzeugung einer harten, dichten Beschichtung liegt: Die hohe kinetische Energie der gesputterten Atome sorgt dafür, dass die resultierende Schicht dicht gepackt und fest auf der Substratoberfläche haftet.

Letztendlich ermöglicht das Verständnis dieser Kernmechanismen, das Sputtern als ein äußerst vielseitiges und präzises Werkzeug zur Oberflächengestaltung auf atomarer Ebene zu nutzen.

Zusammenfassungstabelle:

| Sputterprozess-Schritt | Schlüsselkomponente | Primäre Funktion |

|---|---|---|

| 1. Schaffung der Umgebung | Vakuumkammer & Pumpe | Entfernt Luft, um Kontaminationen zu verhindern und freie Atomwege zu ermöglichen. |

| 2. Einführung des Mediums | Inertgas (z.B. Argon) | Liefert Ionen, die beschleunigt werden, um das Targetmaterial zu sputtern. |

| 3. Zündung des Plasmas | Hochspannungsnetzteil | Ionisiert das Gas, wodurch ein Plasma aus positiven Ionen und freien Elektronen entsteht. |

| 4. Die Kollision & Abscheidung | Target (Kathode) & Substrat | Ionen sputtern Targetatome, die sich bewegen und eine dünne Schicht auf dem Substrat bilden. |

| Kritische Verbesserung | Magnetrons | Magnete fangen Elektronen ein und erzeugen ein dichteres Plasma für eine schnellere, effizientere Abscheidung. |

Bereit, Oberflächen auf atomarer Ebene zu gestalten?

KINTEK ist spezialisiert auf fortschrittliche Sputteranlagen und Verbrauchsmaterialien, die auf die präzisen Anforderungen von Laboren zugeschnitten sind. Ob Ihr Ziel optische Präzision, Mikroelektronik-Fertigung oder die Herstellung harter, langlebiger Beschichtungen ist, unsere Lösungen bieten die Gleichmäßigkeit, Kontrolle und Zuverlässigkeit, die Sie benötigen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Sputteranlagen Ihre Forschung und Entwicklung verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Funkenplasmagesinterter Ofen SPS-Ofen

- Schräg rotierende Plasma-unterstützte chemische Gasphasenabscheidungsanlage (PECVD) Röhrenofenmaschine

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Kleine Vakuum-Wärmebehandlungs- und Wolframdraht-Sinteranlage

Andere fragen auch

- Was ist die Funktion eines Labortrockenschranks für QPVA-Nanofasermembranen? Erreichen Sie strukturelle Stabilität mit Präzision

- Welche Rolle spielt ein Labor-Schüttelinkubator im Stadium der Pilzstammkultivierung? Steigerung des Myzelwachstums

- Wie wird Pyrolyseöl verwendet? Sein Potenzial als Kraftstoff und chemischer Rohstoff erschließen

- Wie stellt man THC-Isolat aus Destillat her? Meistern Sie den fortschrittlichen Laboreinigungs-Prozess

- Warum ist ein kontinuierlicher Fluss von hochreinem Stickstoff bei der katalytischen Pyrolyse von Kunststoffen erforderlich? Maximierung der Kraftstoffausbeute

- Erhöht das Abschrecken die Zugfestigkeit? Entfesseln Sie überlegene Festigkeit in Metallen durch kontrollierte Wärmebehandlung

- Wie reagiert Graphit auf Hitze? Entfaltung seiner einzigartigen Hochtemperaturfestigkeiten

- Warum muss das Produktgas einen Kondensator und ein Trockenrohr durchlaufen? Gewährleistung der Präzision und des Schutzes von MicroGC