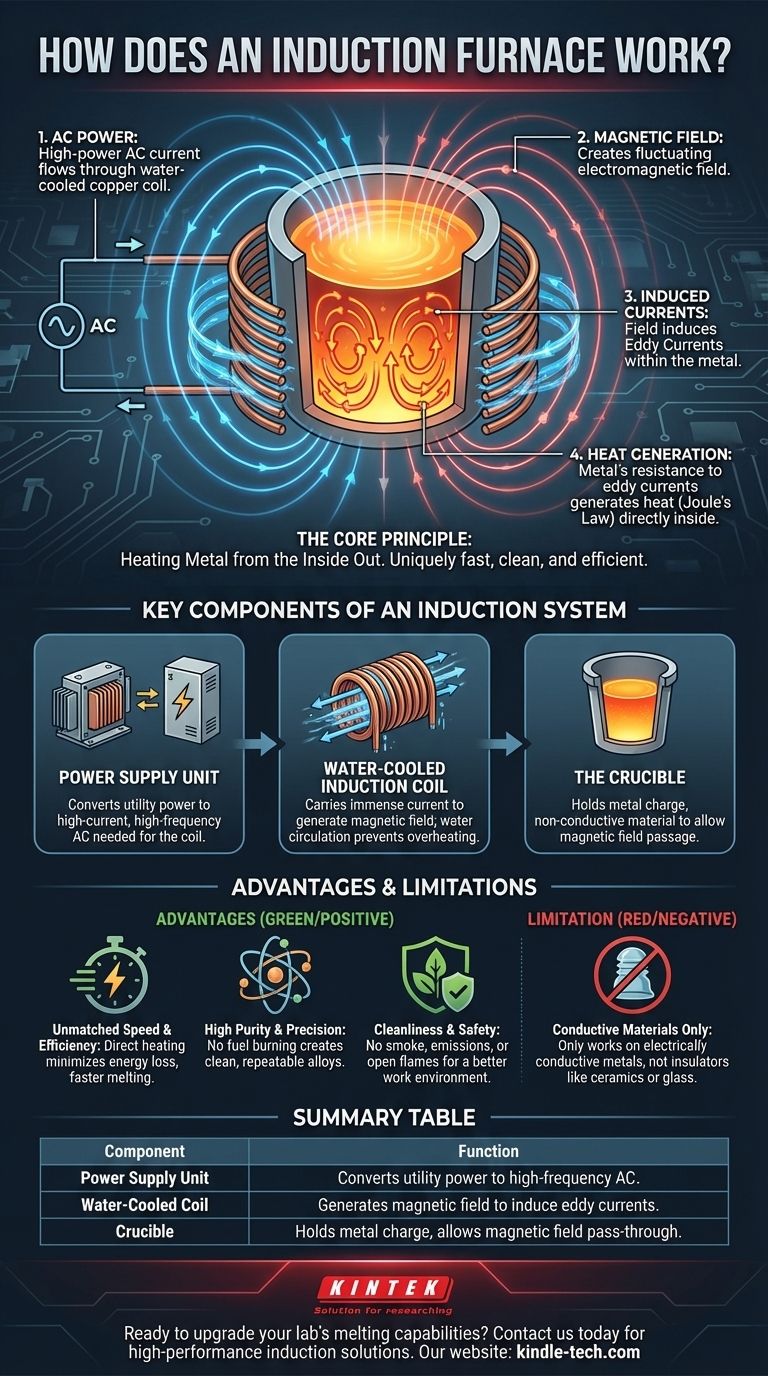

Im Grunde funktioniert ein Induktionsofen, indem er ein starkes, sich änderndes Magnetfeld nutzt, um direkt im Metall selbst Wärme zu erzeugen. Ein Wechselstrom (AC) wird durch eine Kupferspule geleitet, wodurch ein elektromagnetisches Feld entsteht. Dieses Feld induziert kleinere elektrische Ströme, sogenannte Wirbelströme, im leitfähigen Metallschmelzgut, und der natürliche Widerstand des Metalls gegen diese Ströme erzeugt intensive Hitze, die es zum Schmelzen bringt.

Anstatt externe Flammen oder Heizelemente zu verwenden, die einen Behälter von außen erhitzen, macht ein Induktionsofen das Metall selbst zur Wärmequelle. Dieses Prinzip der „Erhitzung von innen nach außen“ macht den Prozess einzigartig schnell, sauber und effizient.

Das Kernprinzip: Metall von innen nach außen erhitzen

Die Technologie hinter einem Induktionsofen basiert auf den Prinzipien des Elektromagnetismus, die von Michael Faraday entdeckt wurden. Es handelt sich um eine berührungslose Heizmethode, die elektrische Energie mit bemerkenswerter Präzision in Wärme umwandelt.

Die Kupferspule und der Wechselstrom

Der Prozess beginnt mit einem leistungsstarken Wechselstrom, der durch eine hohle, wassergekühlte Kupferspule fließt. Diese Spule ist so geformt, dass sie den Tiegel umschließt, der das zu schmelzende Metall enthält.

Erzeugung des elektromagnetischen Feldes

Während der Wechselstrom fließt und seine Richtung schnell umkehrt, erzeugt er ein starkes und fluktuierendes Magnetfeld im Raum innerhalb und um die Spule herum.

Induzieren von Wirbelströmen

Dieses Magnetfeld durchdringt das elektrisch leitfähige Metall (das „Schmelzgut“), das sich im Tiegel befindet. Das Feld induziert kleine, kreisförmige elektrische Ströme im Metall, die als Wirbelströme bekannt sind.

Wärmeerzeugung durch Widerstand

Das Metall besitzt einen natürlichen elektrischen Widerstand. Wenn die induzierten Wirbelströme hindurchfließen, erzeugt dieser Widerstand Reibung und erzeugt immense Hitze, ein Prinzip, das durch das Joule'sche Gesetz beschrieben wird. Diese Hitze erhöht die Temperatur des Metalls schnell auf seinen Schmelzpunkt und darüber hinaus.

Schlüsselkomponenten eines Induktionssystems

Ein Induktionsofen ist mehr als nur eine Spule. Es ist ein sorgfältig integriertes System, das auf Sicherheit, Effizienz und Kontrolle ausgelegt ist.

Die Stromversorgungseinheit

Dies ist das Herzstück des Systems. Sie besteht aus Transformatoren und einem Wechselrichter, die die normale Netzstromversorgung in den Hochstrom-, Hochfrequenzstrom umwandeln, der zur effektiven Ansteuerung der Induktionsspule erforderlich ist.

Die wassergekühlte Induktionsspule

Die Kupferspule führt eine enorme Strommenge, die ihre eigene Hitze erzeugt. Sie ist mit Hohlrohren gebaut, damit Wasser kontinuierlich durch sie zirkulieren kann, um zu verhindern, dass die Spule selbst überhitzt und schmilzt.

Der Tiegel

Der Tiegel ist das feuerfeste Gefäß, das sich innerhalb der Spule befindet und das Metallschmelzgut aufnimmt. Er muss aus einem Material bestehen, das extremen Temperaturen standhält, aber keinen Strom leitet, damit das Magnetfeld hindurchtreten und das Metall erreichen kann.

Verständnis der Kompromisse und Vorteile

Keine Technologie ist für jede Anwendung perfekt. Zu verstehen, wo ein Induktionsofen herausragt, ist der Schlüssel zur Wertschätzung seines Nutzens.

Vorteil: Unübertroffene Geschwindigkeit und Effizienz

Da die Wärme direkt im Metall erzeugt wird, wird sehr wenig Energie damit verschwendet, die Ofenwände oder die Umgebungsluft zu heizen. Dies führt im Vergleich zu verbrennungsbasierten Öfen zu viel schnelleren Schmelzzeiten und einer höheren Gesamteffizienz.

Vorteil: Hohe Reinheit und Präzision

Es wird kein Brennstoff verbrannt, sodass keine Verunreinigungen wie Schwefel oder Kohlenstoff aus dem Verbrennungsprozess in die Schmelze gelangen. Dies ermöglicht die Herstellung von extrem reinen Metallen und Legierungen mit einer exakten, reproduzierbaren Zusammensetzung.

Vorteil: Sauberkeit und Sicherheit

Induktionsöfen erzeugen keinen Rauch, keine Abwärme und keine schädlichen Emissionen. Dies schafft im Vergleich zu traditionellen Gießereien eine sauberere, kühlere und sicherere Arbeitsumgebung.

Einschränkung: Nur leitfähige Materialien

Die Haupteinschränkung der Induktionserwärmung besteht darin, dass sie nur auf elektrisch leitfähigen Materialien funktioniert. Sie kann nicht zum direkten Erhitzen von Isolatoren wie Keramik oder Glas verwendet werden.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung für einen Induktionsofen wird von den spezifischen Anforderungen des metallurgischen Prozesses bestimmt.

- Wenn Ihr Hauptaugenmerk auf schnellem Schmelzen und hoher Reinheit liegt: Induktion ist die überlegene Wahl für die Herstellung präziser Metalllegierungen ohne das Risiko einer Kontamination durch brennenden Brennstoff.

- Wenn Ihr Hauptaugenmerk auf Energieeffizienz und einer sauberen Arbeitsumgebung liegt: Der direkte Heizmechanismus eines Induktionsofens minimiert Energieverluste und eliminiert Schadstoffe, was ihn ideal für moderne Industrieanlagen macht.

- Wenn Sie nicht leitfähige Materialien verarbeiten: Sie müssen eine Alternative verwenden, wie z. B. einen widerstandsheizenden Ofen, da das Induktionsprinzip nicht anwendbar ist.

Letztendlich bietet der Induktionsofen eine saubere, schnelle und hochkontrollierte Methode zum Schmelzen von Metallen, die den traditionellen Heiztechnologien grundlegend überlegen ist.

Zusammenfassungstabelle:

| Komponente | Funktion |

|---|---|

| Stromversorgungseinheit | Wandelt Netzstrom in hochfrequenten Wechselstrom für die Spule um. |

| Wassergekühlte Spule | Erzeugt ein Magnetfeld, um Wirbelströme im Metall zu induzieren. |

| Tiegel | Hält das Metallschmelzgut, während das Magnetfeld hindurchtreten kann. |

Bereit, die Schmelzfähigkeiten Ihres Labors aufzurüsten? KINTEK ist spezialisiert auf Hochleistungs-Induktionsöfen und Laborgeräte und liefert die Geschwindigkeit, Reinheit und Energieeffizienz, die Ihr Labor benötigt. Kontaktieren Sie uns noch heute, um die perfekte Lösung für Ihre Metallschmelzanforderungen zu finden!

Visuelle Anleitung

Ähnliche Produkte

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- Graphitierungs-Vakuumofen für ultrahohe Temperaturen

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

- 1700℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

Andere fragen auch

- Wie trägt eine Vakuumheißpresse (VHP) zur Verdichtung von Al-Cu-ZrC-Verbundwerkstoffen bei? Hauptvorteile der VHP

- Wie profitiert die reaktive Synthese von TiAl von der programmierbaren Temperaturregelung eines Vakuum-Heizpressenofens?

- Warum ist ein Vakuum für das Heißpressen von TiB2-TiN-WC-Verbundwerkstoffen notwendig? Gewährleistung chemischer Reinheit und Materialfestigkeit

- Welche Rolle spielt ein Vakuum-Heißpress-Sinterofen bei der Herstellung von CuCrFeMnNi-Legierungen? Hohe Reinheit erzielen

- Wie erleichterte der mechanische Druck eines Vakuum-Heißpressungsofens die Verdichtung von B4C/Al-Verbundwerkstoffen?