Im Wesentlichen verwandelt das Induktionsschmelzen das Metall selbst in die Wärmequelle. Ein Induktionsofen verwendet ein starkes, wechselndes Magnetfeld, um elektrische Ströme direkt in der Metallcharge zu induzieren. Der natürliche Widerstand des Metalls gegen diese Ströme erzeugt durch ein Prinzip, das als Joulesche Wärme bekannt ist, intensive, schnelle Wärme, wodurch das Metall effizient von innen heraus schmilzt, ohne externe Flamme oder Heizelement.

Im Gegensatz zu herkömmlichen Öfen, die Metall von außen erhitzen, ist das Induktionsschmelzen ein berührungsloser Prozess, der elektromagnetische Prinzipien nutzt, um Wärme innerhalb der Metallcharge zu erzeugen. Dieser grundlegende Unterschied ist die Quelle seiner Geschwindigkeit, Effizienz und präzisen Steuerung.

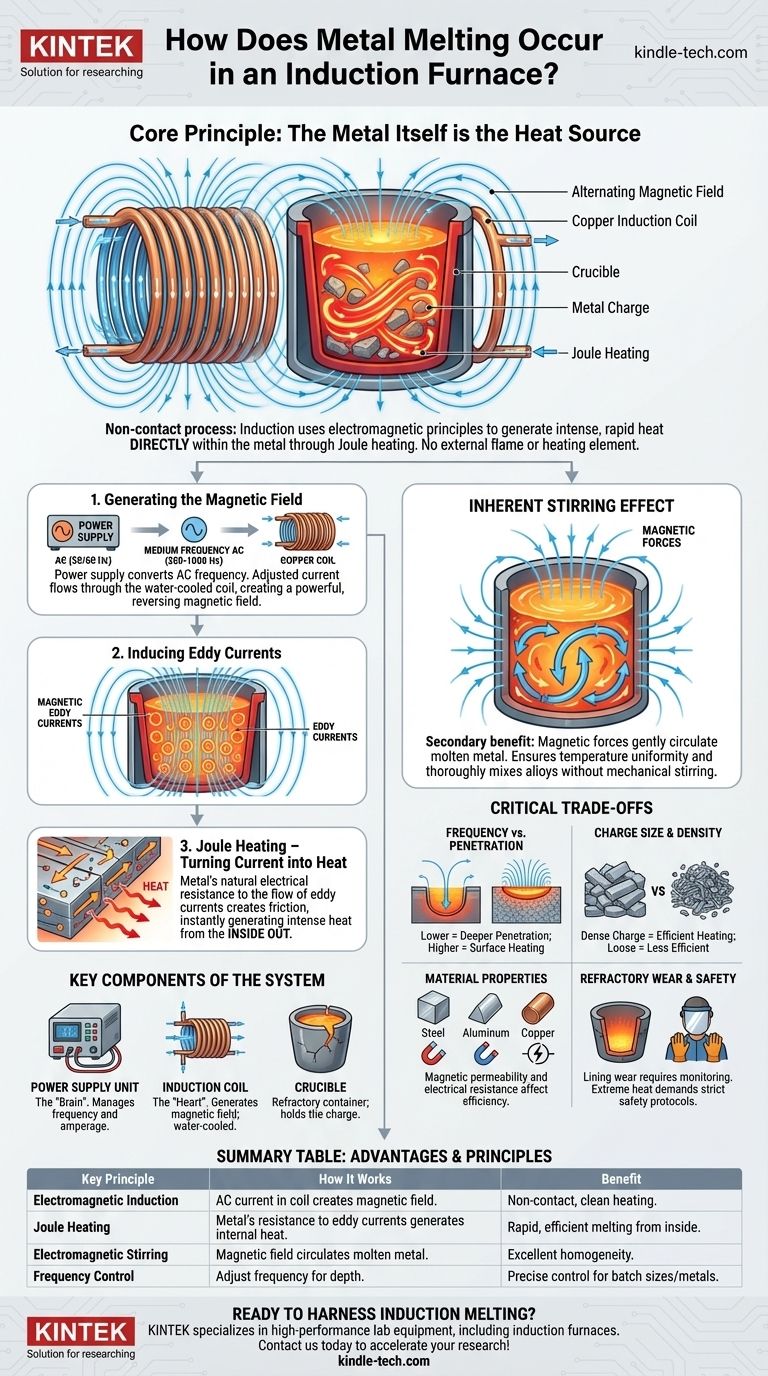

Die Physik der Induktion: Eine Schritt-für-Schritt-Analyse

Um zu verstehen, wie ein Induktionsofen funktioniert, ist es am besten, den Prozess in seine physikalischen Kernprinzipien zu zerlegen. Der gesamte Betrieb beruht auf der Beziehung zwischen Elektrizität und Magnetismus.

Schritt 1: Erzeugung des Magnetfelds

Der Prozess beginnt mit einer spezialisierten Stromversorgungseinheit. Dieses Gerät wandelt den normalen Netzstrom (z. B. 50/60 Hz) in einen Wechselstrom (AC) mit einer viel höheren oder anderen Frequenz um, typischerweise im Mittelfrequenzbereich (300 Hz bis 1000 Hz).

Dieser angepasste Strom wird dann in eine große, wassergekühlte Kupferspule geleitet, die einen Tiegel mit dem Metall umschließt. Wenn der Wechselstrom durch die Spule fließt, erzeugt er ein starkes und sich schnell umkehrendes Magnetfeld im Raum innerhalb der Spule.

Schritt 2: Induktion von Wirbelströmen

Dieses starke Magnetfeld durchdringt direkt das Metall, das sich im Tiegel befindet. Nach dem Faradayschen Induktionsgesetz induziert ein sich änderndes Magnetfeld einen elektrischen Strom in jedem nahegelegenen Leiter.

Da die Metallcharge elektrisch leitfähig ist, induziert das Magnetfeld des Ofens zahlreiche kleine, kreisförmige elektrische Ströme im Metall. Diese werden als Wirbelströme bezeichnet.

Schritt 3: Joulesche Wärme – Umwandlung von Strom in Wärme

Das Metall selbst hat einen natürlichen elektrischen Widerstand. Wenn die induzierten Wirbelströme durch das Metall fließen, erzeugt dieser Widerstand Reibung und intensive Wärme.

Dieses Phänomen wird als Joulesche Wärme bezeichnet. Die Wärme wird direkt und sofort im Metall erzeugt, nicht von einer externen Quelle übertragen. Das macht das Induktionsschmelzen unglaublich schnell und effizient.

Der inhärente Rühreffekt

Ein sekundärer Vorteil des starken Magnetfelds und der Wirbelströme ist eine elektromagnetische Rührwirkung im geschmolzenen Metallbad. Diese Kraft zirkuliert das flüssige Metall sanft.

Dieses natürliche Rühren gewährleistet eine ausgezeichnete Temperaturgleichmäßigkeit und hilft, Legierungen gründlich zu mischen, was zu einem homogeneren Endprodukt führt, ohne dass ein mechanisches Rühren erforderlich ist.

Die Schlüsselkomponenten eines Induktionsofensystems

Ein Induktionsofen ist ein System von Komponenten, die im Einklang arbeiten. Das Verständnis jedes Teils verdeutlicht seine Rolle im Gesamtprozess.

Die Stromversorgungseinheit

Dies ist das „Gehirn“ des Betriebs. Sie verwaltet die Umwandlung der eingehenden Leistung in die präzise Frequenz und Stromstärke, die zur Erzeugung des erforderlichen Magnetfelds für ein bestimmtes Metall und eine bestimmte Chargengröße benötigt werden.

Die Induktionsspule

Dies ist das „Herz“ des Ofens. Es handelt sich fast immer um ein hohles Kupferrohr, das zu einer Spule geformt ist und durch das ständig Wasser zur Kühlung zirkuliert. Sie erzeugt das Magnetfeld, wird aber selbst nicht heiß, außer durch Strahlungswärme aus der Schmelze.

Der Tiegel

Dies ist der feuerfeste Behälter, der die Metallcharge aufnimmt. Er muss extremen Temperaturschocks und hohen Temperaturen standhalten. Tiegel werden typischerweise aus Materialien wie Graphit, Ton oder anderen speziellen Keramiken hergestellt, die je nach Art des zu schmelzenden Metalls ausgewählt werden.

Die kritischen Kompromisse verstehen

Obwohl leistungsstark, unterliegt der Induktionsprozess physikalischen Gesetzen, die wichtige Kompromisse schaffen, die Sie für eine optimale Leistung berücksichtigen müssen.

Frequenz vs. Eindringtiefe

Die Frequenz des Wechselstroms ist eine kritische Variable. Niedrigere Frequenzen dringen tiefer in die Metallcharge ein und eignen sich daher ideal zum Schmelzen großer Chargen in großen Öfen. Höhere Frequenzen konzentrieren die Wärme tendenziell nahe der Oberfläche und eignen sich daher für kleinere Schmelzen oder Anwendungen, die eine schnelle Oberflächenerwärmung erfordern.

Chargengröße und Dichte

Die Effizienz des Prozesses hängt davon ab, wie gut die Metallcharge mit dem Magnetfeld „koppelt“. Eine dicht gepackte Charge aus massiven Metallstücken erwärmt sich weitaus effizienter als eine lose Ansammlung kleiner Späne oder Drehspäne, die erhebliche Luftspalte aufweisen.

Materialeigenschaften

Induktion funktioniert bei elektrisch leitfähigen Materialien. Die spezifische magnetische Permeabilität und der elektrische Widerstand des zu schmelzenden Metalls beeinflussen jedoch die Heizrate und die Gesamteffizienz. Verschiedene Metalle erfordern unterschiedliche Leistungs- und Frequenzeinstellungen für ein optimales Schmelzen.

Verschleiß und Sicherheit der Feuerfestauskleidung

Die intensive Hitze und die elektromagnetische Rührwirkung belasten die Tiegelverkleidung erheblich. Diese Verkleidung ist ein Verschleißteil, das regelmäßig überprüft und ersetzt werden muss. Darüber hinaus erfordern die extremen Temperaturen strenge Sicherheitsprotokolle, einschließlich persönlicher Schutzausrüstung (PSA) wie Gesichtsschutz, hitzebeständige Handschuhe und Schürzen.

So wenden Sie dies auf Ihr Ziel an

Ihre Entscheidung, Induktionsschmelzen zu verwenden und wie Sie es konfigurieren, hängt ausschließlich von Ihrem Ziel ab.

- Wenn Ihr Hauptaugenmerk auf dem schnellen, sauberen Schmelzen hochwertiger Legierungen liegt: Induktion ist aufgrund ihrer Geschwindigkeit und des Fehlens von Verbrennungsnebenprodukten ideal, da sie eine Kontamination der Schmelze verhindert.

- Wenn Ihr Hauptaugenmerk auf der großtechnischen Gießereiproduktion liegt: Die Effizienz, Geschwindigkeit und die natürliche Rührwirkung von Mittelfrequenzöfen machen sie zu einer überlegenen Wahl für die Produktion großer Mengen Eisen und Stahl.

- Wenn Ihr Hauptaugenmerk auf Kleinserien- oder Laborarbeiten liegt: Die kompakte Größe, die präzise Temperaturregelung und die schnellen Start-/Stoppzeiten von Hochfrequenz-Induktionsöfen eignen sich perfekt für Forschung und Entwicklung.

Durch die Beherrschung dieser Prinzipien können Sie die deutlichen Vorteile der Induktionstechnologie für nahezu jede metallurgische Anwendung nutzen.

Zusammenfassungstabelle:

| Schlüsselprinzip | Funktionsweise | Vorteil |

|---|---|---|

| Elektromagnetische Induktion | Wechselstrom in einer Spule erzeugt ein Magnetfeld, das Wirbelströme im Metall induziert. | Berührungsloser, sauberer Heizprozess. |

| Joulesche Wärme | Der Widerstand des Metalls gegen Wirbelströme erzeugt intensive innere Wärme. | Schnelles, effizientes Schmelzen von innen heraus. |

| Elektromagnetisches Rühren | Das Magnetfeld zirkuliert das geschmolzene Metall auf natürliche Weise. | Ausgezeichnete Temperatur- und Legierungshomogenität. |

| Frequenzregelung | Niedrigere Frequenzen dringen tiefer ein; höhere Frequenzen erwärmen die Oberfläche schneller. | Präzise Steuerung für verschiedene Chargengrößen und Metalle. |

Bereit, die Kraft des Induktionsschmelzens für Ihre Labor- oder Produktionsanforderungen zu nutzen?

KINTEK ist spezialisiert auf Hochleistungs-Laborgeräte, einschließlich Induktionsöfen, die für Präzision, Effizienz und Zuverlässigkeit entwickelt wurden. Ob Sie hochwertige Legierungen in einer F&E-Umgebung schmelzen oder robuste Lösungen für die Gießereiproduktion benötigen, unser Fachwissen stellt sicher, dass Sie das richtige System für Ihre spezifischen Metalle und Ziele erhalten.

Kontaktieren Sie uns noch heute, um zu besprechen, wie ein Induktionsofen von KINTEK Ihre Forschung beschleunigen, Ihre Produktqualität verbessern und Ihre Betriebseffizienz steigern kann.

Visuelle Anleitung

Ähnliche Produkte

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Labormaßstabs Induktionsschmelzofen mit Vakuum

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1800℃ Muffelofen für Labor

Andere fragen auch

- Was sind die Nachteile des Induktionslöten? Hohe Kosten und mangelnde Flexibilität bei geringen Stückzahlen

- Wie funktioniert eine Doppelfrequenz-Induktionsheizmaschine? Optimierung der Normalglühung von U71Mn-Schienenschweißnähten für Langlebigkeit

- Wofür wird der Induktionsofen verwendet? Effizientes Schmelzen und Erhitzen von Metallen meistern

- Was ist Induktionserwärmung und ein Hochfrequenz-Induktionsofen? Meistern Sie effizientes, sauberes Metallschmelzen

- Wie schnell ist Induktionserwärmung? Erzielen Sie nahezu sofortige Erwärmung für Metalle

- Kann Induktion Metall schmelzen? Die moderne Methode für schnelles, sauberes Schmelzen

- Kann ein Induktionsheizgerät Metall schmelzen? Ein Leitfaden zum schnellen, sauberen und kontrollierten Schmelzen

- Was ist die Funktion des Vakuuminduktionsschmelzens? Präzisionsherstellung von Modelllegierungen Ni–20Cr–5Al