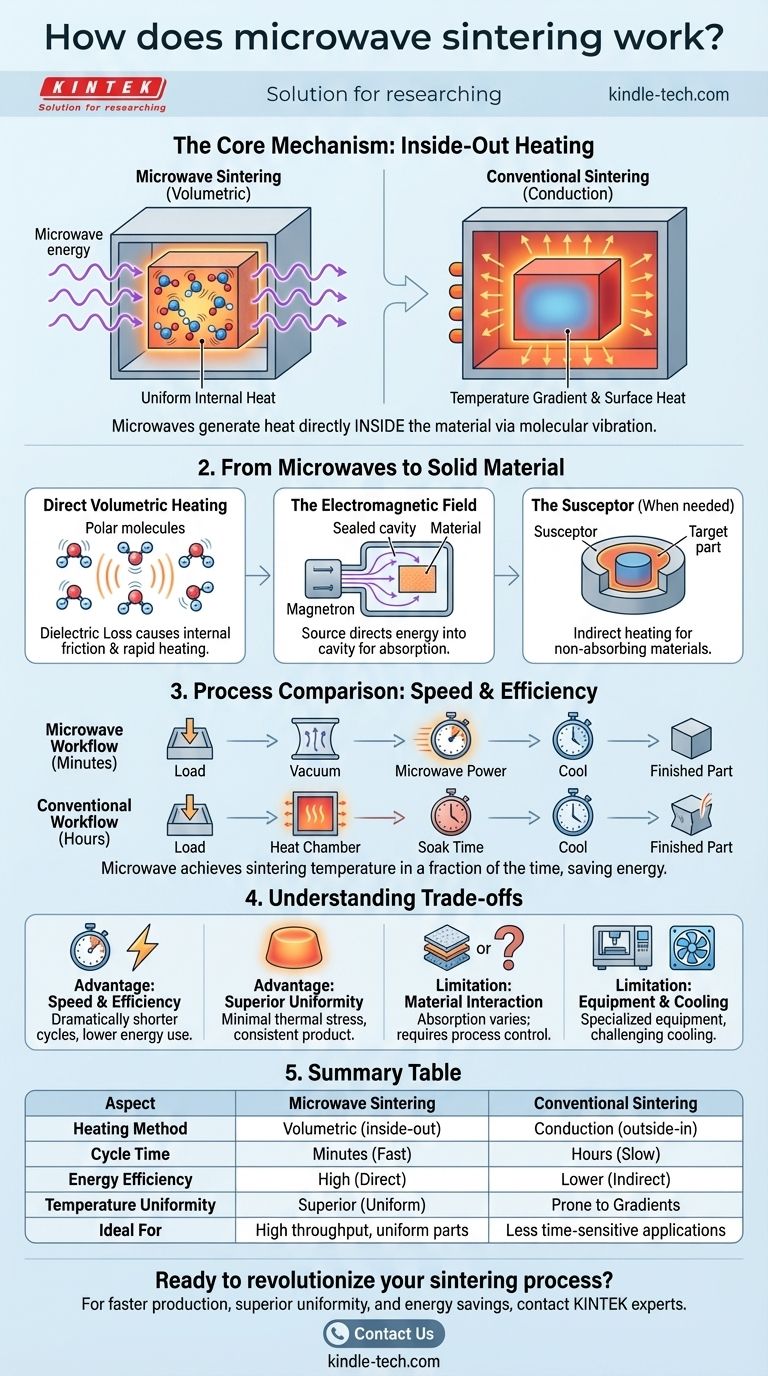

Das Mikrowellensintern verändert die Art und Weise, wie Materialien erwärmt werden, grundlegend. Im Gegensatz zu einem herkömmlichen Ofen, der von außen nach innen erwärmt, erzeugt dieser Prozess Wärme direkt im Material selbst durch Mikrowellenenergie. Diese „volumetrische Erwärmung“ entsteht, wenn die elektromagnetischen Wellen die inneren Moleküle und Ionen des Materials schnell vibrieren lassen, wodurch fast augenblicklich eine gleichmäßige Wärme im gesamten Bauteil entsteht.

Der entscheidende Unterschied beim Mikrowellensintern ist sein Erwärmungsmechanismus „von innen nach außen“. Durch die gleichzeitige Erwärmung des gesamten Materialvolumens werden schnellere, gleichmäßigere Ergebnisse und erhebliche Energieeinsparungen im Vergleich zu herkömmlichen Methoden erzielt, die von der Oberfläche nach innen erwärmen.

Der Kernmechanismus: Von Mikrowellen zu festem Material

Die Wirksamkeit des Mikrowellensinterns liegt in seiner einzigartigen Methode der Energieübertragung. Es umgeht den langsamen, indirekten Prozess der Leitung und Konvektion, der in herkömmlichen Öfen verwendet wird.

Direkte Volumetrische Erwärmung

Der Prozess basiert auf dem Dielektrizitätsverlust eines Materials. Wenn Mikrowellen durch die Keramik oder das Pulver dringen, interagieren sie mit seiner Molekülstruktur und zwingen polare Moleküle und Ionen, schnell zu oszillieren.

Diese intensive innere Reibung ist die Wärmequelle. Da die Mikrowellen in das Material eindringen, findet diese Erwärmung überall gleichzeitig statt, vom Kern bis zur Oberfläche.

Das elektromagnetische Feld

Ein Mikrowellensinterofen besteht aus einer Mikrowellenquelle (wie einem Magnetron), einem abgedichteten Heizraum und einem System zur Handhabung des Materials.

Die Quelle erzeugt und leitet Mikrowellenenergie in den Hohlraum. Das darin platzierte Material absorbiert diese Energie und erhöht seine Temperatur schnell auf den Sinterpunkt, an dem einzelne Partikel miteinander verbunden werden, um einen dichten Feststoff zu bilden.

Wenn Materialien nicht mitarbeiten: Der Suszeptor

Nicht alle Materialien absorbieren Mikrowellenenergie leicht. Einige, wie monokline Zirkonoxid, sind bei niedrigeren Temperaturen praktisch transparent für Mikrowellen.

In diesen Fällen wird ein Suszeptor-Material verwendet. Dies ist ein sekundäres Material, das Mikrowellenenergie stark absorbiert und in Wärme umwandelt. Das Zielmaterial wird dann indirekt durch den heißen Suszeptor erwärmt, wodurch die Geschwindigkeit der Mikrowellen mit der herkömmlichen Wärmeübertragung kombiniert wird.

Ein schrittweiser Prozessvergleich

Der Betriebsablauf für das Mikrowellensintern hebt seinen Hauptvorteil hervor: Geschwindigkeit.

Der Ablauf des Mikrowellensinterns

Der Prozess ist direkt und schnell. Ein typischer Zyklus umfasst das Beladen des Materials, das Erzeugen eines Vakuums (falls für das Material erforderlich) und das Anlegen von Mikrowellenleistung.

Das Material erwärmt sich in einem Bruchteil der Zeit, die ein herkömmlicher Ofen benötigt, auf die Sintertemperatur. Nach einer kurzen Haltezeit zur Gewährleistung der Verdichtung wird das Teil abgekühlt.

Kontrast zum herkömmlichen Sintern

Das herkömmliche Sintern ist ein viel langsamerer Prozess. Zuerst muss die Ofenkammer selbst erwärmt werden.

Diese Wärme dringt dann langsam von außen in das Material ein, wodurch ein signifikanter Temperaturgradient zwischen der heißen Oberfläche und dem kühleren Kern entsteht. Dieser Prozess dauert viel länger und verbraucht weitaus mehr Energie.

Die Kompromisse verstehen

Obwohl das Mikrowellensintern leistungsstark ist, ist es keine universelle Lösung. Das Verständnis seiner Vorteile und Einschränkungen ist der Schlüssel zu seiner erfolgreichen Anwendung.

Vorteil: Unübertroffene Geschwindigkeit und Effizienz

Der bedeutendste Vorteil ist die Geschwindigkeit. Heizzyklen können von vielen Stunden auf nur wenige Minuten reduziert werden. Da die Energie ausschließlich auf die Erwärmung des Materials und nicht auf die gesamte Ofenkammer konzentriert wird, ist es zudem sehr energieeffizient.

Vorteil: Überlegene Gleichmäßigkeit

Durch die volumetrische Erwärmung eliminiert das Mikrowellensintern nahezu die internen Temperaturgradienten, die bei herkömmlichen Methoden üblich sind. Dies reduziert thermische Spannungen, minimiert Verformungen und führt zu einem gleichmäßigeren und konsistenteren Endprodukt.

Einschränkung: Materialwechselwirkung

Die größte Herausforderung besteht darin, dass sich die Fähigkeit eines Materials, Mikrowellenenergie zu absorbieren, mit seiner Temperatur und Zusammensetzung ändern kann. Dies erfordert eine sorgfältige Prozesskontrolle und in einigen Fällen die Verwendung von Suszeptoren, was eine zusätzliche Komplexitätsebene hinzufügt.

Einschränkung: Ausrüstung und Kühlung

Es ist eine spezielle Ausrüstung erforderlich, um das Mikrowellenfeld sicher zu erzeugen und einzuschließen. Darüber hinaus kann die effiziente Kühlung der Anlage nach einem Zyklus, insbesondere bei der Großserienproduktion, eine Herausforderung sein, obwohl die Erwärmung schnell erfolgt, und erfordert möglicherweise zusätzliche Kühlsysteme.

Ist Mikrowellensintern das Richtige für Ihre Anwendung?

Die Wahl der richtigen Sintermethode hängt vollständig von den Prioritäten Ihres Projekts ab, von der Produktionsgeschwindigkeit bis hin zu den endgültigen Materialeigenschaften.

- Wenn Ihr Hauptaugenmerk auf schneller Produktion und hohem Durchsatz liegt: Die dramatisch kürzeren Zykluszeiten des Mikrowellensinterns bieten einen klaren und überzeugenden Vorteil.

- Wenn Ihr Hauptaugenmerk auf Materialqualität und Gleichmäßigkeit liegt: Die volumetrische Erwärmung minimiert thermische Gradienten, reduziert innere Spannungen und verbessert die Konsistenz des Endprodukts.

- Wenn Ihr Hauptaugenmerk auf Energieeffizienz und Kostensenkung liegt: Diese Methode ist von Natur aus effizienter, da sie das Bauteil direkt und nicht die gesamte Ofenkammer erwärmt.

- Wenn Sie mit neuartigen oder temperaturempfindlichen Materialien arbeiten: Die präzise Steuerung und die Möglichkeit niedrigerer Sintertemperaturen können ein entscheidender Wegbereiter für die Entwicklung fortschrittlicher Materialien sein.

Indem Sie das einzigartige Prinzip der Erwärmung von innen nach außen verstehen, können Sie das Mikrowellensintern effektiv nutzen, um Ergebnisse zu erzielen, die mit herkömmlichen Öfen oft unmöglich sind.

Zusammenfassungstabelle:

| Aspekt | Mikrowellensintern | Herkömmliches Sintern |

|---|---|---|

| Erwärmungsmethode | Volumetrisch (von innen nach außen) | Leitung (von außen nach innen) |

| Zykluszeit | Minuten | Stunden |

| Energieeffizienz | Hoch (erwärmt Material direkt) | Niedriger (erwärmt gesamte Kammer) |

| Temperaturgleichmäßigkeit | Überlegen (reduziert Gradienten) | Anfällig für Gradienten und Spannungen |

| Ideal für | Hoher Durchsatz, gleichmäßige Teile | Weniger zeitkritische Anwendungen |

Bereit, Ihren Sinterprozess zu revolutionieren? Wenn Ihr Labor schnellere Produktionszyklen, überlegene Materialgleichmäßigkeit und erhebliche Energieeinsparungen benötigt, hat KINTEK die Lösung. Unsere spezialisierten Mikrowellensinteranlagen sind für Labore konzipiert, die den Durchsatz und die Materialqualität verbessern möchten. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Laborgeräte Ihre Sinteranwendungen optimieren können!

Visuelle Anleitung

Ähnliche Produkte

- Vertikaler Labortiegelofen

- Molybdän-Vakuumwärmebehandlungsöfen

- Funkenplasmagesinterter Ofen SPS-Ofen

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Wie bewerten Infrarot-Wärmebildkameras oder Thermoelement-Überwachungssysteme die thermische Oxidationsbeständigkeit von SiC-Beschichtungen?

- Welchen Vorteil hätte Biomasse gegenüber der Nutzung von Kohle? Eine sauberere, CO2-neutrale Energiequelle

- Was kann RFA nicht nachweisen? Das Verständnis der Blindstelle für leichte Elemente bei der Materialanalyse

- Warum ist eine Hochtemperaturregeneration in einem Laborofen für Na-Ce-SBA-15-Katalysatoren erforderlich? Mehr erfahren.

- Wofür wird Quarz in der Glasindustrie verwendet? Essentiell für Hochleistungs-Quarzglas

- Was sind die Eigenschaften von im Labor gezüchteten Diamanten? Ein Leitfaden zu ihrer Identität, ihrem Wert und ihrer Ethik

- Welche Funktionen erfüllen Laborzentrifugen und Hochscherhomogenisatoren? Optimieren Sie Ihre nano-modifizierten Verbundwerkstoffe

- Was beeinflusst den Schmelzbereich? Verstehen Sie die entscheidende Rolle von Reinheit und Struktur