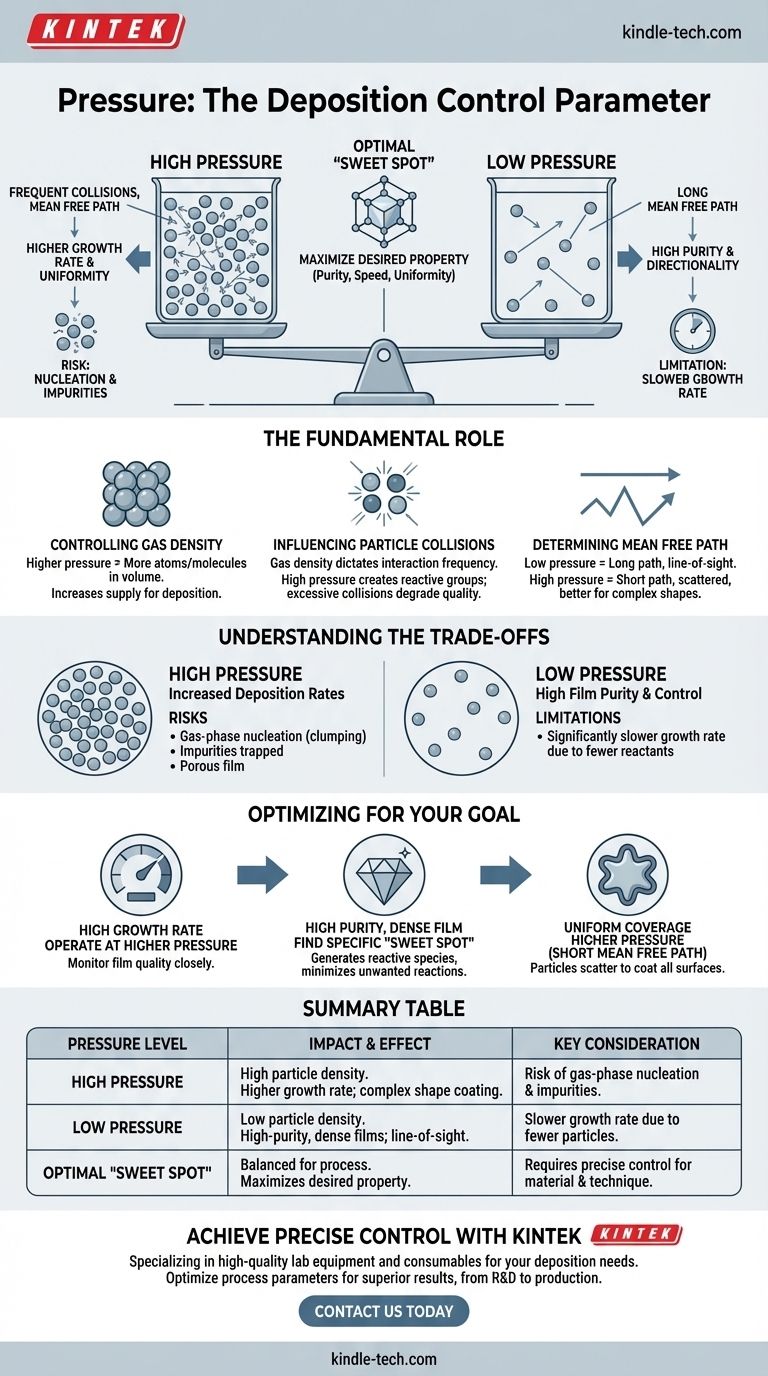

Bei Abscheidungsprozessen ist der Druck einer der kritischsten Kontrollparameter. Er bestimmt direkt die Konzentration der Gaspartikel in der Abscheidungskammer und die Häufigkeit ihrer Kollisionen, was wiederum die Wachstumsrate, die Struktur und die Qualität der entstehenden Schicht steuert.

Die Kernherausforderung besteht nicht einfach darin, den Druck zu erhöhen oder zu senken, sondern den exakten optimalen Punkt zu finden. Dieses „Sweet Spot“ balanciert die Verfügbarkeit genügend reaktiver Partikel für eine hohe Wachstumsrate gegen die Vermeidung unerwünschter Kollisionen, die die Qualität des Endmaterials beeinträchtigen können.

Die grundlegende Rolle des Drucks bei der Abscheidung

Den Druck zu verstehen, bedeutet zu verstehen, wie Sie das Verhalten der Atome und Moleküle steuern, aus denen Ihr Material schließlich bestehen wird. Es ist ein primärer Hebel zur Steuerung der Eigenschaften der Schicht auf der grundlegendsten Ebene.

Steuerung der Gasdichte

Der Druck ist ein direktes Maß für die Dichte der Gaspartikel in der Kammer.

Ein höherer Druck bedeutet, dass mehr Atome oder Moleküle in dasselbe Volumen gepackt sind. Dies erhöht das Angebot des Materials, das Sie abscheiden möchten.

Ein niedrigerer Druck (näher am Vakuum) bedeutet, dass weniger Partikel vorhanden sind, was eine verdünntere Umgebung schafft.

Einfluss auf Partikelkollisionen

Die Gasdichte beeinflusst direkt, wie oft Partikel miteinander wechselwirken, bevor sie die zu beschichtende Oberfläche (das Substrat) erreichen.

Bei höheren Drücken kollidieren Partikel häufig. Diese Kollisionen können vorteilhaft sein, da sie die spezifischen reaktiven atomaren Gruppen erzeugen können, die für die Abscheidung erforderlich sind, wie sie beispielsweise für das Wachstum hochwertiger Diamantschichten benötigt werden.

Übermäßige Kollisionen können jedoch auch dazu führen, dass Partikel Energie verlieren oder vorzeitig in der Gasphase reagieren.

Bestimmung des mittleren freien Weges

Der mittlere freie Weg ist die durchschnittliche Strecke, die ein Partikel zurücklegen kann, bevor es mit einem anderen kollidiert.

Niedriger Druck erzeugt einen langen mittleren freien Weg. Partikel bewegen sich in geraden, ununterbrochenen Linien von der Quelle zum Substrat, was für Abscheidungstechniken, die auf „Sichtlinie“ basieren, unerlässlich ist.

Hoher Druck führt zu einem kurzen mittleren freien Weg. Partikel folgen aufgrund ständiger Kollisionen einem gestreuten, zufälligen Pfad, was helfen kann, komplexe Formen gleichmäßiger zu beschichten.

Die Abwägungen verstehen: Der Druck-Balanceakt

Die Wahl einer Druckeinstellung ist immer eine Übung im Ausbalancieren konkurrierender Faktoren. Ein optimaler Druck für ein Ziel, wie Geschwindigkeit, ist oft suboptimal für ein anderes, wie Qualität.

Das Risiko von hohem Druck

Während höherer Druck die Abscheidungsraten erhöhen kann, birgt er erhebliche Risiken. Er kann zu Gasphasennukleation führen, bei der Partikel verklumpen, bevor sie das Substrat erreichen, was zu einer porösen oder minderwertigen Schicht führt. Er kann auch unerwünschte Gaspartikel einschließen und so Verunreinigungen verursachen.

Die Grenze von niedrigem Druck

Der Betrieb bei sehr niedrigem Druck kann eine hohe Schichtreinheit und eine kontrollierte Abscheidungsrichtung gewährleisten. Dies geht jedoch oft zu Lasten einer deutlich langsameren Wachstumsrate, einfach weil zu einem bestimmten Zeitpunkt weniger Reaktandenpartikel in der Kammer verfügbar sind.

Druckoptimierung für Ihr Abscheidungsziel

Der „richtige“ Druck hängt vollständig von dem Material ab, das Sie herstellen, und der verwendeten Abscheidungstechnik. Der typische Bereich für einen Prozess, wie die Diamantabscheidung (mehrere kPa bis Dutzende von kPa), wird für einen anderen völlig anders sein.

- Wenn Ihr Hauptaugenmerk auf einer hohen Wachstumsrate liegt: Sie werden wahrscheinlich bei einem höheren Druck arbeiten, um das Angebot an Reaktandenpartikeln zu maximieren, müssen jedoch die Abnahme der Schichtqualität sorgfältig überwachen.

- Wenn Ihr Hauptaugenmerk auf einer hochreinen, dichten Schicht liegt: Sie müssen einen spezifischen Druck „Sweet Spot“ finden, der die notwendigen reaktiven Spezies erzeugt, ohne unerwünschte Gasphasenreaktionen auszulösen.

- Wenn Ihr Hauptaugenmerk auf einer gleichmäßigen Abdeckung einer komplexen Form liegt: Ein höherer Druck mit einem kürzeren mittleren freien Weg kann erforderlich sein, um sicherzustellen, dass Partikel streuen und alle Oberflächen beschichten, nicht nur diejenigen in direkter Sichtlinie.

Letztendlich ist der Druck das primäre Werkzeug, mit dem die Abscheidungsumgebung gesteuert und die endgültigen Eigenschaften Ihres Materials konstruiert werden.

Zusammenfassungstabelle:

| Druckniveau | Auswirkung auf die Gasdichte | Auswirkung auf die Abscheidung | Wesentliche Überlegung |

|---|---|---|---|

| Hoher Druck | Hohe Partikeldichte | Höhere Wachstumsrate; besser für die Beschichtung komplexer Formen | Risiko der Gasphasennukleation und von Verunreinigungen |

| Niedriger Druck | Geringe Partikeldichte | Hochreine, dichte Schichten; Sichtlinienabscheidung | Langsamere Wachstumsrate aufgrund weniger Reaktandenpartikel |

| Optimaler „Sweet Spot“ | Für den spezifischen Prozess ausbalanciert | Maximiert die gewünschte Eigenschaft (z. B. Reinheit, Geschwindigkeit, Gleichmäßigkeit) | Erfordert präzise Steuerung für das Zielmaterial und die Technik |

Bereit, präzise Kontrolle über Ihre Abscheidungsprozesse zu erlangen? Die Druckeinstellungen in Ihrem System sind entscheidend für die Bestimmung der Wachstumsrate, Reinheit und Gleichmäßigkeit Ihrer dünnen Schichten. Bei KINTEK sind wir darauf spezialisiert, hochwertige Laborgeräte und Verbrauchsmaterialien anzubieten, die auf Ihre spezifischen Abscheidungsanforderungen zugeschnitten sind. Egal, ob Sie in der F&E arbeiten oder die Produktion skalieren, unsere Expertise stellt sicher, dass Sie Ihre Prozessparameter für überlegene Ergebnisse optimieren können.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen Ihnen helfen können, Ihre Abscheidungsumgebung zu meistern und Ihre Materialergebnisse zu verbessern!

Visuelle Anleitung

Ähnliche Produkte

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- 1200℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- 1400℃ Kammerofen mit kontrollierter Atmosphäre und Stickstoff- und Inertgasatmosphäre

- 1700℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- Graphit-Vakuum-Durchlaufgraphitierungsöfen

Andere fragen auch

- Welche Rolle spielt die chemische Gasphasenabscheidung (CVD)-Ausrüstung bei der Herstellung von C/C-Verbundwerkstoffen? Expertenanalyse

- Was ist die thermische CVD-Technik? Das Hochtemperatur-Geheimnis für überlegene Beschichtungen

- Sind CVD-Diamanten ihr Geld wert? Entdecken Sie brillanten Wert und ethische Klarheit

- Was ist chemische Gasphasenabscheidung in einem CVD-Ofen? Ein Leitfaden zum Wachstum hochreiner Dünnschichten

- Wie lange dauert die Verarbeitung eines CVD-Diamanten? Ein Leitfaden zum 2-4-wöchigen Wachstumszyklus