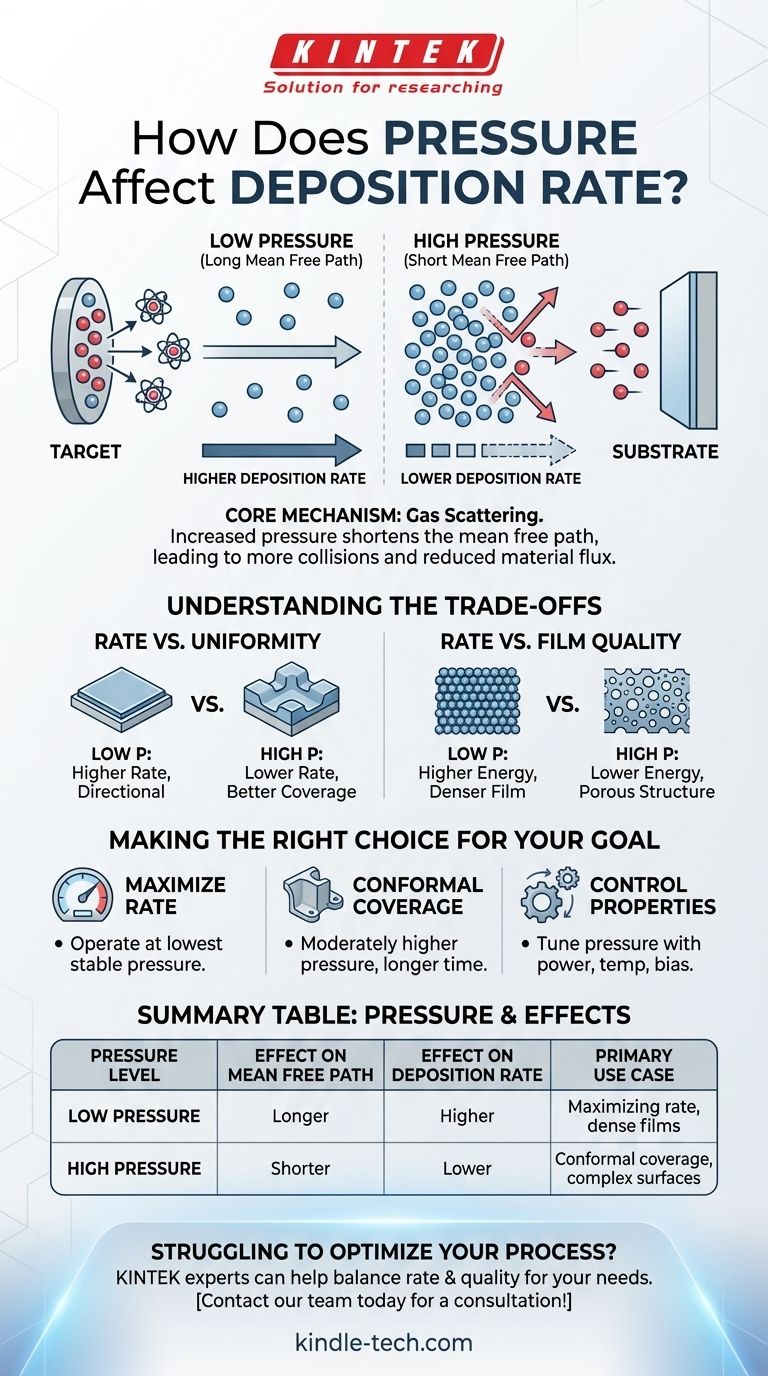

Bei Abscheidungsprozessen ist der Kammerdruck ein kritischer Parameter, der die Abscheidungsrate umgekehrt beeinflusst. Während Faktoren wie Magnetronleistung und Target-Substrat-Abstand die Hauptantriebskräfte dafür sind, wie viel Material gesputtert wird, bestimmt der Druck, wie effizient dieses Material zu Ihrem Substrat gelangt. Im Allgemeinen nimmt die Abscheidungsrate mit zunehmendem Prozessdruck ab.

Der Hauptgrund für diese Beziehung ist die Gasstreuung. Höherer Druck verkürzt die mittlere freie Weglänge der gesputterten Atome, was zu mehr Kollisionen mit Gasmolekülen führt, wodurch die Anzahl der Atome reduziert wird, die erfolgreich das Substrat erreichen und sich dort abscheiden.

Der Kernmechanismus: Gasstreuung

Um zu verstehen, warum Druck diesen Effekt hat, müssen wir uns ansehen, was auf atomarer Ebene in der Abscheidungskammer geschieht.

Mittlere freie Weglänge

Die mittlere freie Weglänge ist die durchschnittliche Strecke, die ein Partikel – in diesem Fall ein gesputtertes Atom vom Target – zurücklegen kann, bevor es mit einem anderen Partikel, wie z.B. einem Atom des Prozessgases (z.B. Argon), kollidiert.

Wie Druck Kollisionen beeinflusst

Eine Erhöhung des Kammerdrucks bedeutet, dass Sie die Dichte der Gasatome erhöhen. Mit mehr Gasatomen, die auf denselben Raum gepackt sind, wird die mittlere freie Weglänge für die gesputterten Atome deutlich kürzer. Dies führt direkt zu einer höheren Wahrscheinlichkeit von Kollisionen.

Der Einfluss auf den Materialtransport

Wenn ein gesputtertes Atom mit einem Gasatom kollidiert, verliert es kinetische Energie und ändert seine Flugbahn. Nach mehreren Kollisionen kann das Atom so stark abgelenkt werden, dass es das Substrat nie erreicht, sondern sich stattdessen an den Kammerwänden abscheidet.

Warum die Abscheidungsrate bei höherem Druck abnimmt

Die erhöhte Streuung bei höheren Drücken hat einen direkten und messbaren Einfluss auf die Rate des Schichtwachstums.

Reduzierter Materialfluss

Der grundlegende Grund für den Rückgang der Rate ist eine Reduzierung des Materialflusses – der Anzahl der gesputterten Atome, die pro Zeiteinheit auf der Substratoberfläche ankommen. Mehr Kollisionen bedeuten, dass weniger Atome den Weg vom Target zum Substrat zurücklegen.

Die Rolle anderer Parameter

Es ist wichtig zu erkennen, dass der Druck nicht isoliert wirkt. Die Referenz stellt korrekt fest, dass Leistung und Target-Substrat-Abstand einen enormen Einfluss haben. Eine Erhöhung der Leistung sputtern mehr Material vom Target ab, während eine Verringerung des Abstands den gesputterten Atomen einen kürzeren, direkteren Weg ermöglicht. Der Druck moduliert jedoch die Effizienz dieses Transports, unabhängig von diesen anderen Einstellungen.

Die Kompromisse verstehen

Die Anpassung des Drucks dient nicht nur der Änderung der Abscheidungsrate; sie ist ein entscheidender Hebel zur Abstimmung der endgültigen Eigenschaften Ihrer Dünnschicht. Eine Senkung des Drucks zur Maximierung der Rate ist nicht immer die beste Strategie.

Rate vs. Gleichmäßigkeit

Während ein niedrigerer Druck (und eine längere mittlere freie Weglänge) hervorragend für die Rate ist, kann er eine sehr gerichtete Abscheidung erzeugen, die potenziell zu einer schlechten Dickenhomogenität auf Substraten mit komplexer 3D-Topographie führt. Ein höherer Druck erhöht die Streuung, was dazu beitragen kann, Seitenwände effektiver zu beschichten und so eine konforme Bedeckung auf Kosten einer geringeren Rate zu verbessern.

Rate vs. Filmqualität

Die Energie der abscheidenden Atome ist ebenfalls entscheidend. Bei niedrigeren Drücken treffen Atome mit höherer kinetischer Energie auf dem Substrat auf, was typischerweise zu einem dichteren, hochwertigeren Film führt. Bei höheren Drücken thermalisieren wiederholte Kollisionen die gesputterten Atome, wodurch sie mit weniger Energie landen, was zu poröseren Film-Mikrostrukturen führen kann.

Die richtige Wahl für Ihr Ziel treffen

Sie müssen die Abscheidungsrate mit den gewünschten Filmeigenschaften für Ihre spezifische Anwendung in Einklang bringen.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Abscheidungsrate liegt: Arbeiten Sie mit dem niedrigsten Druck, der einen stabilen Plasma-Prozess zuverlässig aufrechterhalten kann.

- Wenn Ihr Hauptaugenmerk auf der Erzielung einer konformen Bedeckung auf einer komplexen Oberfläche liegt: Ein mäßig höherer Druck kann erforderlich sein, um die Streuung zu erhöhen, aber seien Sie auf eine deutlich längere Abscheidungszeit vorbereitet.

- Wenn Ihr Hauptaugenmerk auf der Kontrolle von Filmeigenschaften wie Dichte und Spannung liegt: Der Druck ist ein wichtiger Abstimmungsparameter, der zusammen mit Leistung, Temperatur und Substratvorspannung optimiert werden muss, um das gewünschte Ergebnis zu erzielen.

Letztendlich geht es bei der Druckregelung darum, das Gleichgewicht zwischen Abscheidungsgeschwindigkeit und der endgültigen Qualität Ihrer Dünnschicht zu beherrschen.

Zusammenfassungstabelle:

| Druckniveau | Auswirkung auf die mittlere freie Weglänge | Auswirkung auf die Abscheidungsrate | Primärer Anwendungsfall |

|---|---|---|---|

| Niedriger Druck | Länger | Höher | Maximierung der Rate, dichte Filme |

| Hoher Druck | Kürzer | Niedriger | Konforme Bedeckung, komplexe Oberflächen |

Haben Sie Schwierigkeiten, Ihren Abscheidungsprozess zu optimieren? KINTEK ist spezialisiert auf die Bereitstellung von Hochleistungs-Laborgeräten und Verbrauchsmaterialien für präzise Dünnschichtabscheidungen. Unsere Experten können Ihnen helfen, das richtige Sputtersystem und die passenden Parameter auszuwählen, um das perfekte Gleichgewicht zwischen Abscheidungsrate und Filmqualität für Ihre spezifischen Forschungs- oder Produktionsanforderungen zu erzielen. Kontaktieren Sie unser Team noch heute für eine Beratung!

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- VHP-Sterilisationsgerät Wasserstoffperoxid H2O2 Raumsterilisator

Andere fragen auch

- Was sind die Nachteile von PECVD? Die Abwägung bei der Niedertemperaturabscheidung verstehen

- Was sind die Anwendungen von PECVD? Essentiell für Halbleiter, MEMS und Solarzellen

- Warum ist PECVD umweltfreundlich? Die umweltfreundlichen Vorteile der plasmagestützten Abscheidung verstehen

- Was ist ein Beispiel für PECVD? RF-PECVD zur Abscheidung hochwertiger Dünnschichten

- Wie erzeugt Hochfrequenzleistung (HF) Plasma? Erreichen Sie stabiles Plasma mit hoher Dichte für Ihre Anwendungen