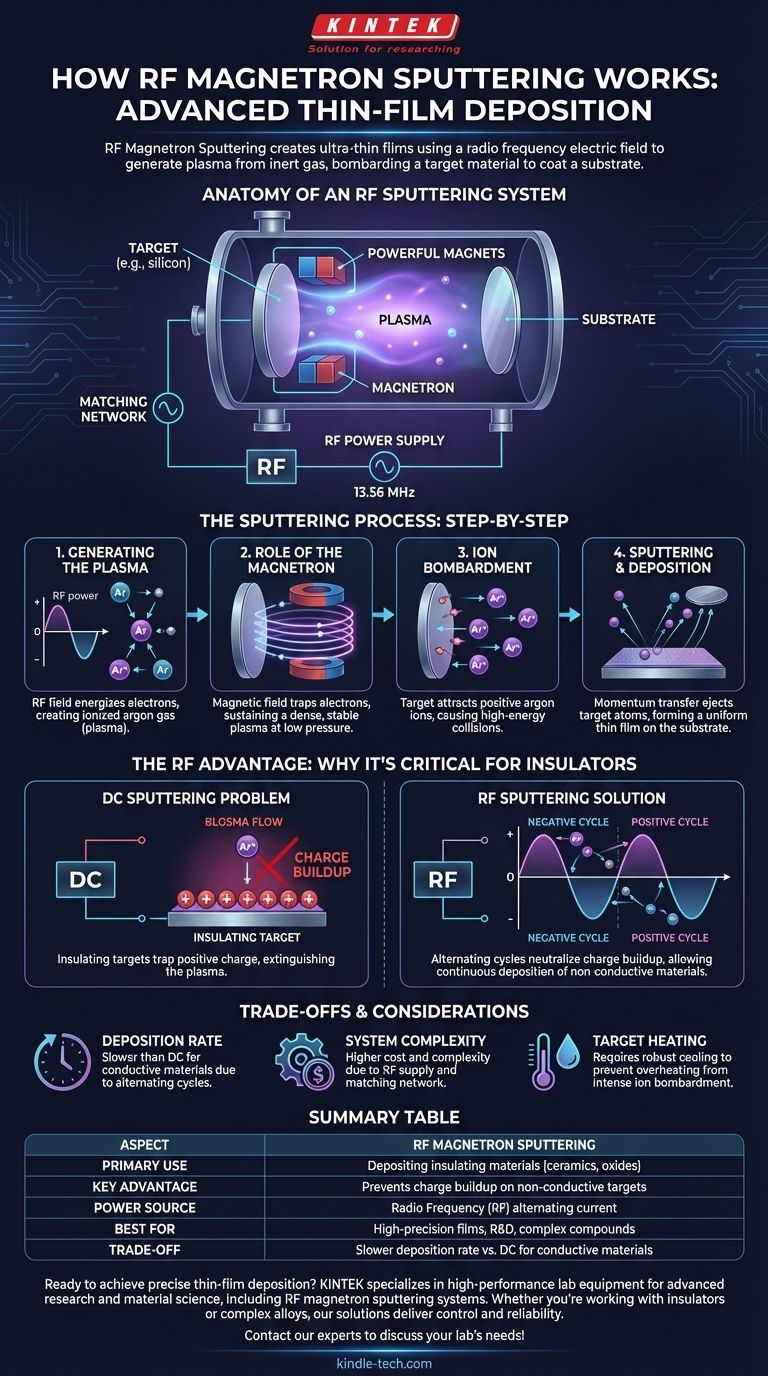

Im Kern ist das RF-Magnetronsputtern ein hochentwickeltes Vakuumabscheidungsverfahren zur Herstellung ultradünner Schichten. Es funktioniert, indem mithilfe eines hochfrequenten (HF) elektrischen Feldes aus einem Inertgas, wie Argon, ein Plasma erzeugt wird. Starke Magnete halten dieses Plasma nahe einem Quellmaterial, dem sogenannten Target, wodurch bombardierende, energiereiche Argonionen das Target treffen und Atome herauslösen, die dann ein nahegelegenes Objekt, das Substrat, beschichten.

Die entscheidende Erkenntnis ist, dass das HF-Sputtern ein fundamentales Problem löst: die Unfähigkeit einfacher DC-Sputterverfahren, nicht leitende Materialien abzuscheiden. Durch das schnelle Wechseln des elektrischen Feldes wird eine Aufladung auf isolierenden Targets verhindert, was es zu einem einzigartig vielseitigen Werkzeug für die Herstellung fortschrittlicher Beschichtungen aus praktisch jedem Material macht.

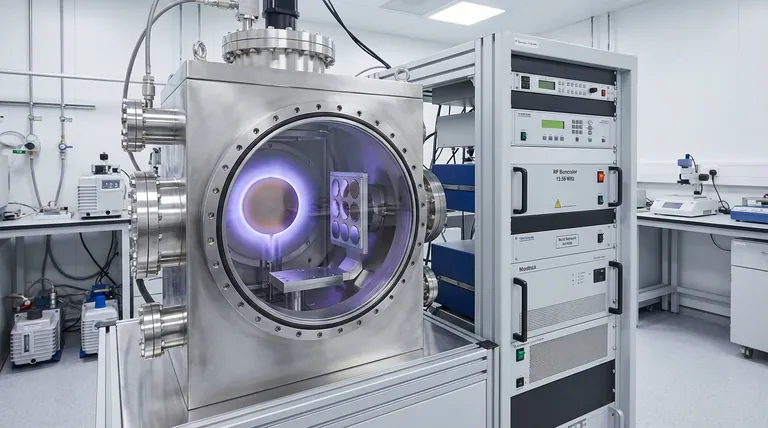

Der Aufbau eines HF-Sputter-Systems

Um den Prozess zu verstehen, müssen wir zunächst die Schlüsselkomponenten verstehen, die in einer Hochvakuumkammer zusammenarbeiten. Diese kontrollierte Umgebung ist entscheidend, um Kontaminationen zu verhindern und den freien Weg der gesputterten Atome zu gewährleisten.

Das Target und das Substrat

Das Target ist eine Scheibe oder ein Barren aus dem Material, das als dünne Schicht abgeschieden werden soll. Das Substrat ist das Objekt, das beschichtet wird, wie beispielsweise ein Siliziumwafer, ein Glasplättchen oder ein medizinisches Implantat.

Das Inertgas

Ein Inertgas, fast immer Argon, wird bei sehr niedrigem Druck in die Kammer eingeleitet. Dieses Gas reagiert nicht mit dem Target-Material; sein einziger Zweck ist die Ionisierung, um das Plasma zu erzeugen, das den Prozess antreibt.

Die HF-Stromversorgung

Anstelle einer konstanten negativen Spannung (DC) legt eine HF-Stromversorgung eine hochfrequente Wechselspannung (üblicherweise 13,56 MHz) an das Target an. Dieses Wechselfeld ist der Schlüssel zum gesamten Prozess.

Der Magnetron

Hinter dem Target befindet sich eine Anordnung starker Permanentmagnete. Diese Baugruppe ist der „Magnetron“-Teil des Namens, und ihr Magnetfeld spielt eine entscheidende Rolle bei der Steigerung der Effizienz des Systems.

Der Sputterprozess, Schritt für Schritt

Diese Komponenten arbeiten in einer präzisen Abfolge zusammen, um eine Schicht Atom für Atom aufzubauen.

Schritt 1: Erzeugung des Plasmas

Die HF-Stromversorgung lässt das elektrische Feld oszillieren und regt freie Elektronen im Argon-Niederdruckgas an. Diese energiereichen Elektronen kollidieren mit neutralen Argonatomen, schlagen deren Elektronen heraus und erzeugen eine Wolke positiv geladener Argonionen (Ar+) und weiterer freier Elektronen. Dieses ionisierte Gas ist das Plasma.

Schritt 2: Die Rolle des Magnetrons

Das Magnetfeld des Magnetrons fängt die hochmobilen Elektronen ein und zwingt sie auf eine spiralförmige Bahn direkt vor der Oberfläche des Targets. Dies erhöht die Wahrscheinlichkeit drastisch, dass ein Elektron mit einem Argonatom kollidiert und dieses ionisiert, wodurch auch bei sehr niedrigem Druck ein dichtes, stabiles Plasma aufrechterhalten wird.

Schritt 3: Ionenbeschuss

Das Target fungiert als Kathode. Während des negativen Teils des HF-Zyklus entwickelt es eine starke negative Vorspannung und zieht die positiv geladenen Argonionen aus dem Plasma an. Diese Ionen beschleunigen und treffen mit immenser kinetischer Energie auf die Targetoberfläche auf.

Schritt 4: Sputtern und Abscheidung

Wenn die Energie des bombardierenden Ions hoch genug ist, überträgt es seinen Impuls auf die Atome des Targets und stößt sie in die Vakuumkammer aus. Dieser Ausstoßprozess ist das Sputtern. Diese gesputterten Atome bewegen sich geradlinig, bis sie auf das Substrat treffen und sich allmählich zu einer gleichmäßigen dünnen Schicht aufbauen.

Warum Hochfrequenz die entscheidende Komponente ist

Die Verwendung von HF-Leistung ist keine willkürliche Wahl; sie ist eine direkte Lösung für eine wesentliche Einschränkung einfacherer Sputterverfahren.

Das Problem beim Sputtern von Isolatoren

Wenn Sie versuchen, ein isolierendes (dielektrisches) Material wie eine Keramik oder ein Oxid mit einer Gleichstromquelle (DC) zu sputter, schlägt der Prozess schnell fehl. Der Beschuss mit positiven Argonionen kann durch das nicht leitende Target nicht neutralisiert werden, was zu einer positiven Aufladung seiner Oberfläche führt. Diese „Oberflächenaufladung“ stößt schließlich weitere ankommende Argonionen ab, wodurch das Plasma erlischt und der Prozess vollständig stoppt.

Die HF-Lösung: Wechselnde Zyklen

Die HF-Stromversorgung löst dieses Problem genial, indem sie die Spannung des Targets millionenfach pro Sekunde wechselt.

- Negativer Zyklus: Das Target hat eine negative Vorspannung und zieht Argonionen zum Sputtern an, genau wie oben beschrieben. Dies ist der produktive Teil des Zyklus.

- Positiver Zyklus: Für einen kurzen Moment erhält das Target eine positive Vorspannung. Es zieht nun die hochmobilen Elektronen aus dem Plasma an, die die während des vorherigen Zyklus aufgebaute positive Ladung effektiv neutralisieren.

Diese schnelle Oszillation reinigt das Target von Ladung und ermöglicht das kontinuierliche Sputtern von Isoliermaterialien.

Die Abwägungen verstehen

Obwohl das RF-Magnetronsputtern leistungsstark ist, ist es nicht immer die optimale Wahl. Es bringt klare Kompromisse in Bezug auf Leistung und Komplexität mit sich.

Abscheidungsrate

Bei leitfähigen Materialien wie reinen Metallen ist das HF-Sputtern im Allgemeinen langsamer als sein Gegenstück, das DC-Magnetronsputtern. Der kurze positive Zyklus, obwohl für Isolatoren notwendig, stellt eine kurze Pause im produktiven Sputtern dar.

Systemkomplexität und Kosten

HF-Systeme sind von Natur aus komplexer. Sie erfordern eine teure HF-Stromversorgung und ein Impedanzanpassungsnetzwerk, um die Leistung effizient an das Plasma zu übertragen. Dies macht sie in der Anschaffung und Wartung teurer als DC-Systeme.

Target-Erhitzung

Der intensive Ionenbeschuss erzeugt eine erhebliche Wärmeentwicklung auf dem Target. Dies erfordert robuste Wasserkühlsysteme, um zu verhindern, dass das Target überhitzt, schmilzt oder Risse bekommt, insbesondere bei Materialien mit geringer Wärmeleitfähigkeit.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der richtigen Sputtertechnik hängt vollständig von dem Material ab, das Sie abscheiden, und den Prioritäten Ihres Projekts ab.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung eines leitfähigen Materials (wie eines reinen Metalls) liegt: DC-Magnetronsputtern ist oft schneller, einfacher und kostengünstiger.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung eines isolierenden Materials (wie einer Keramik, eines Oxids oder eines Nitrids) liegt: RF-Magnetronsputtern ist die wesentliche und richtige Wahl, um das Problem der Oberflächenaufladung zu überwinden.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung komplexer Legierungen oder Verbindungen mit hoher Präzision liegt: HF-Sputtern bietet eine ausgezeichnete Kontrolle über die Filmqualität und -zusammensetzung und ist daher eine bevorzugte Methode für Forschung und Entwicklung.

Indem Sie diese Grundprinzipien verstehen, können Sie zuversichtlich das präzise Werkzeug auswählen, das zur Entwicklung fortschrittlicher Dünnschichtmaterialien erforderlich ist.

Zusammenfassungstabelle:

| Aspekt | RF-Magnetronsputtern |

|---|---|

| Hauptanwendung | Abscheidung von Isoliermaterialien (Keramiken, Oxide) |

| Hauptvorteil | Verhindert Ladungsaufbau auf nicht leitenden Targets |

| Stromquelle | Hochfrequenz (HF) Wechselstrom |

| Am besten geeignet für | Hochpräzise Filme, F&E, komplexe Verbindungen |

| Abwägung | Langsamere Abscheidungsrate im Vergleich zu DC bei leitfähigen Materialien |

Bereit, eine präzise Dünnschichtabscheidung in Ihrem Labor zu erreichen? KINTEK ist spezialisiert auf Hochleistungs-Laborgeräte, einschließlich RF-Magnetronsputter-Systemen, die für fortgeschrittene Forschung und Materialwissenschaften entwickelt wurden. Ob Sie mit isolierenden Keramiken, komplexen Legierungen arbeiten oder überlegene Filmqualität benötigen, unsere Lösungen bieten die Kontrolle und Zuverlässigkeit, die Ihre Projekte erfordern. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir die spezifischen Bedürfnisse Ihres Labors unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- Labor-Sterilisator Lab-Autoklav Puls-Vakuum-Hub-Sterilisator

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- Labor-Autoklav Vertikaler Dampfsterilisator für Flüssigkristallanzeigen Automatischer Typ

Andere fragen auch

- Wie wird etwas diamantbeschichtet? Ein Leitfaden zu CVD-Wachstums- vs. Beschichtungsmethoden

- Wie werden Reaktanten während eines CVD-Prozesses in die Reaktionskammer eingebracht? Beherrschen von Vorläufer-Zuliefersystemen

- Was ist Mikrowellenplasma-CVD? Ein Leitfaden für hochreine Diamanten und Materialsynthese

- Welche Rolle spielt das HF-CVD-System bei der Herstellung von BDD-Elektroden? Skalierbare Lösungen für die Produktion von Bor-dotiertem Diamant

- Was ist die spezifische Funktion des Metallfilaments bei der HF-CVD? Schlüsselrollen beim Diamantwachstum