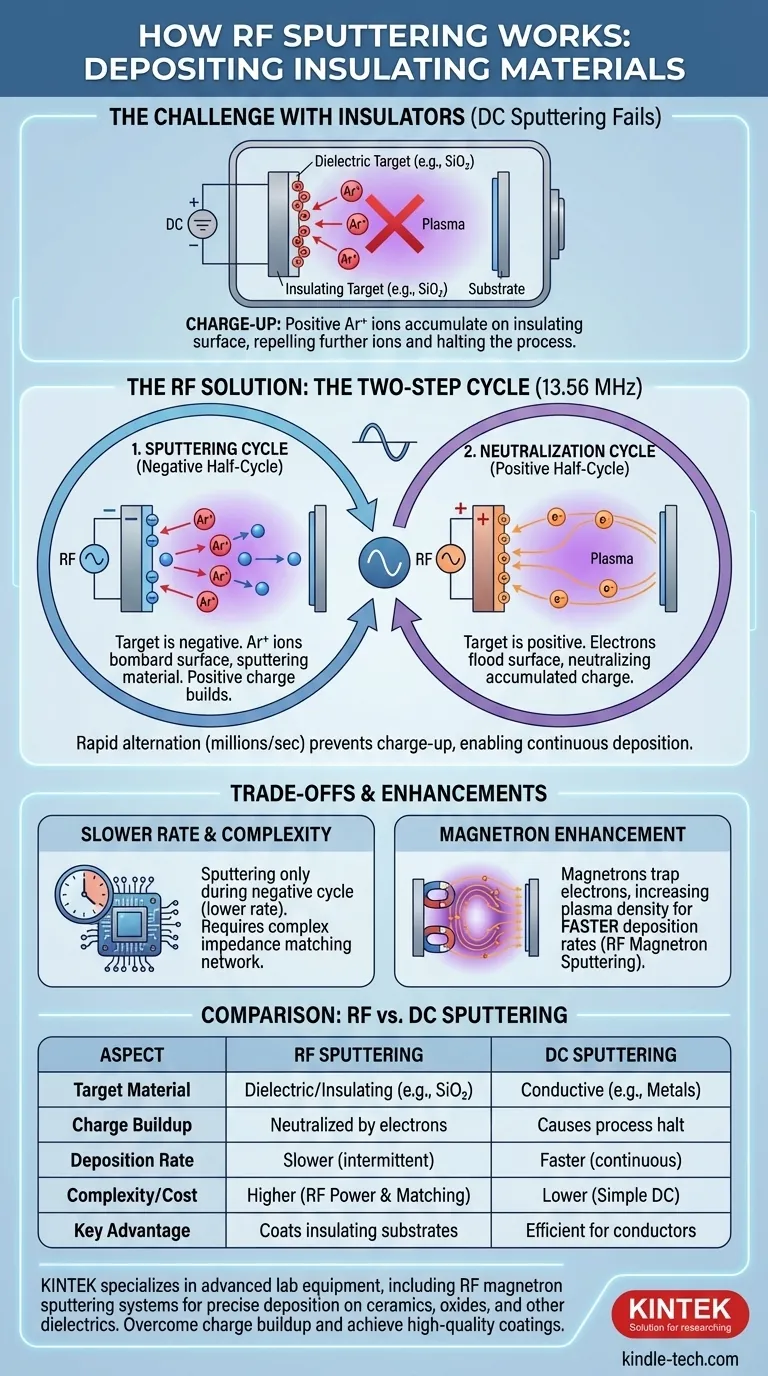

RF-Sputtern (Radiofrequenz-Sputtern) ist eine physikalische Gasphasenabscheidungstechnik (PVD), die eine Hochfrequenz-Stromquelle verwendet, um ein Plasma zu erzeugen und dünne Materialschichten auf einer Oberfläche abzuscheiden. Im Gegensatz zu seinem einfacheren Gegenstück, dem DC-Sputtern, ist diese Methode speziell für die Arbeit mit elektrisch isolierenden oder dielektrischen Materialien wie Keramiken und Oxiden konzipiert, indem sie einen prozesshemmenden Ladungsaufbau auf dem Target verhindert.

Das Kernproblem bei der Abscheidung isolierender Materialien ist, dass sie elektrische Ladung ansammeln, die genau die Ionen abweist, die für die Fortsetzung des Sputterprozesses benötigt werden. RF-Sputtern löst dieses Problem, indem es das elektrische Feld schnell wechselt, wobei ein Zyklus zum Sputtern des Materials und der nachfolgende Zyklus zum Anziehen von Elektronen verwendet wird, die die angesammelte Ladung neutralisieren, was eine kontinuierliche Abscheidung ermöglicht.

Der grundlegende Sputterprozess

Sputtern ist in jeder Form ein physikalischer Prozess, kein chemischer. Stellen Sie es sich wie ein mikroskopisches Atom-Billardspiel vor.

Erzeugung der Plasmaumgebung

Der gesamte Prozess findet in einer Hochvakuumkammer statt. Diese Kammer wird zuerst evakuiert und dann mit einer kleinen, kontrollierten Menge eines Inertgases, fast immer Argon (Ar), gefüllt. Dieses Gas liefert die "Projektile" für den Prozess.

Das Target und das Substrat

In der Kammer befinden sich zwei Schlüsselkomponenten: das Target und das Substrat. Das Target ist eine Platte aus dem Material, das Sie abscheiden möchten (z. B. Siliziumdioxid). Das Substrat ist das Objekt, das Sie beschichten möchten (z. B. ein Siliziumwafer). Zwischen ihnen wird ein elektrisches Feld aufgebaut.

Ionenbeschuss und Atomausstoß

Wenn das elektrische Feld angelegt wird, energetisiert es das Argongas, entreißt den Argonatomen Elektronen und erzeugt ein glühendes Plasma, das aus positiven Argonionen (Ar+) und freien Elektronen besteht. Die positiv geladenen Argonionen werden mit Gewalt auf das negativ geladene Target beschleunigt.

Beim Aufprall schlagen diese hochenergetischen Ionen physikalisch Atome von der Oberfläche des Targets los. Dieser Ausstoß von Targetmaterial ist das "Sputtern". Diese neu freigesetzten Atome bewegen sich dann durch das Vakuum und landen auf dem Substrat, wo sie allmählich einen dünnen, gleichmäßigen Film aufbauen.

Warum Radiofrequenz (RF) die entscheidende Innovation ist

Der oben beschriebene grundlegende Prozess funktioniert perfekt mit einer einfachen Gleichstromquelle (DC), wenn das Target elektrisch leitfähig ist, wie ein Metall. Wenn das Target jedoch ein Isolator ist, versagt das DC-Sputtern fast sofort.

Die Herausforderung bei isolierenden Targets

Bei einer DC-Stromquelle wird das Target auf einer konstanten negativen Spannung gehalten. Wenn positive Ar+-Ionen auf das isolierende Target treffen, kann ihre Ladung nirgendwohin abfließen. Sie sammeln sich auf der Oberfläche an und erzeugen eine lokalisierte positive Ladung. Dies wird als "Ladungsaufbau" bezeichnet.

Dieser positive Ladungsaufbau wird schnell stark genug, um alle neuen Ar+-Ionen abzuweisen, die sich nähern wollen, wodurch der Sputterprozess effektiv zum Erliegen kommt.

Der zweistufige RF-Zyklus

RF-Sputtern überwindet dies durch die Verwendung einer Wechselstromquelle, die mit Radiofrequenzen (typischerweise 13,56 MHz) oszilliert. Dieses schnelle Umschalten erzeugt zwei unterschiedliche Halbzyklen.

- Der Sputterzyklus (negativ): Während des Halbzyklus, in dem das Target negativ geladen ist, zieht es die positiven Ar+-Ionen aus dem Plasma an. Diese Ionen bombardieren die Oberfläche und sputtern Material, genau wie beim DC-Prozess. Dies führt jedoch auch zu einem Aufbau positiver Ladung.

- Der Neutralisationszyklus (positiv): Im nächsten Halbzyklus wechselt die Polarität des Targets zu positiv. Es zieht nun die viel leichteren, mobileren freien Elektronen aus dem Plasma stark an. Diese Elektronen überfluten die Oberfläche des Targets und neutralisieren die im vorherigen Zyklus angesammelte positive Ladung.

Diese schnelle Abwechslung, die millionenfach pro Sekunde stattfindet, ermöglicht ein kontinuierliches Sputtern von Isoliermaterialien ohne prozesshemmenden Ladungsaufbau.

Die Kompromisse verstehen

Obwohl RF-Sputtern außergewöhnlich vielseitig ist, ist es wichtig, seine inhärenten Kompromisse im Vergleich zu anderen Methoden zu verstehen.

Langsamere Abscheidungsraten

Da eine effektive Sputterung nur während des negativen Teils des RF-Zyklus stattfindet, ist die Gesamt-Abscheidungsrate für eine gegebene Leistungsstufe im Allgemeinen niedriger als die des DC-Sputterns. Der Prozess ist effektiv die Hälfte der Zeit "ausgeschaltet".

Systemkomplexität und Kosten

RF-Leistungssysteme sind deutlich komplexer als DC-Stromversorgungen. Sie erfordern ausgeklügelte Impedanzanpassungsnetzwerke, um die Leistung effizient auf das Plasma zu übertragen, was die Kosten und Wartungsanforderungen der Ausrüstung erhöht.

Die Rolle von Magnetrons

Um den langsameren Abscheidungsraten entgegenzuwirken, verwenden die meisten modernen Systeme Magnetron-Sputtern. Durch die Platzierung leistungsstarker Magnete hinter dem Target werden die freien Elektronen im Plasma in einem Magnetfeld direkt vor der Oberfläche des Targets eingeschlossen.

Diese Elektronenfallen erhöhen die Wahrscheinlichkeit von Kollisionen mit Argongasatomen dramatisch, wodurch ein viel dichteres, ionenreicheres Plasma genau dort entsteht, wo es benötigt wird. Dies ermöglicht deutlich schnellere Abscheidungsraten. Wenn dies mit einer RF-Stromquelle kombiniert wird, spricht man von RF-Magnetron-Sputtern.

Die richtige Wahl für Ihre Anwendung treffen

Die Wahl der richtigen Sputtertechnik hängt vollständig von dem Material ab, das Sie abscheiden müssen, und Ihren Leistungsanforderungen.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung leitfähiger Materialien (z. B. Metalle wie Aluminium oder Titan) liegt: DC-Magnetron-Sputtern ist fast immer die effizientere und kostengünstigere Wahl.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung nichtleitender, dielektrischer Materialien (z. B. Siliziumdioxid, Aluminiumnitrid) liegt: RF-Sputtern ist die wesentliche Technologie, die erforderlich ist, um einen Target-Ladungsaufbau zu verhindern.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Abscheidungsrate eines isolierenden Materials liegt: RF-Magnetron-Sputtern bietet die notwendige Ladungsneutralisierung von RF mit der Ratenverbesserung von Magnetrons.

Letztendlich ist das Verständnis der Rolle des Wechselfeldes der Schlüssel zur Nutzung des RF-Sputterns für die fortschrittlichen Materialschichten, die die moderne Technologie definieren.

Zusammenfassungstabelle:

| Aspekt | RF-Sputtern | DC-Sputtern |

|---|---|---|

| Targetmaterial | Dielektrisch/Isolierend (z. B. SiO₂, Al₂O₃) | Leitfähig (z. B. Metalle) |

| Ladungsaufbau | Neutralisiert durch Elektronenflutung | Verursacht Prozessstopp |

| Abscheidungsrate | Langsamer (sputtert nur während des negativen Zyklus) | Schneller |

| Komplexität/Kosten | Höher (erfordert RF-Leistung & Impedanzanpassung) | Niedriger |

| Hauptvorteil | Ermöglicht Beschichtung isolierender Substrate | Effizient für leitfähige Materialien |

Müssen Sie dünne Schichten auf anspruchsvollen Isoliermaterialien abscheiden? KINTEK ist spezialisiert auf fortschrittliche Laborausrüstung, einschließlich RF-Magnetron-Sputtersysteme, die für eine präzise, gleichmäßige Abscheidung auf Keramiken, Oxiden und anderen Dielektrika entwickelt wurden. Unsere Lösungen helfen Ihnen, Probleme mit dem Ladungsaufbau zu überwinden und zuverlässige, hochwertige Beschichtungen für Ihre Forschungs- oder Produktionsanforderungen zu erzielen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unser Fachwissen Ihre Dünnschichtprozesse verbessern kann!

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Funkenplasmagesinterter Ofen SPS-Ofen

- Mikrowellen-Plasma-Chemische-Gasphasenabscheidungs-MPCVD-Maschinensystem-Reaktor für Labor und Diamantwachstum

- Labormaßstabs Induktionsschmelzofen mit Vakuum

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

Andere fragen auch

- Wie funktioniert die Plasma-Dampfabscheidung? Eine Niedertemperatur-Beschichtungslösung für empfindliche Materialien

- Was bedeutet plasmaunterstützt? Ein Leitfaden für Niedertemperatur-, Hochpräzisionsfertigung

- Was ist Plasma-unterstützte chemische Gasphasenabscheidung? Ermöglicht die Abscheidung von dünnen Schichten bei niedrigen Temperaturen

- Was ist die Plasma-aktivierte chemische Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen

- Was ist Plasma-CVD? Erschließen Sie die Niedertemperatur-Dünnschichtabscheidung für empfindliche Materialien