Kurz gesagt, Sintern erhöht die Dichte, indem thermische Energie genutzt wird, um einzelne Materialpartikel miteinander zu verschmelzen und systematisch die Hohlräume oder Poren dazwischen zu eliminieren. Dieser Prozess findet unterhalb des Schmelzpunktes des Materials statt und beruht auf der Atomdiffusion, um ein loses Pulverpressling in eine feste, dichte Masse umzuwandeln.

Sintern ist nicht einfach nur ein Kompressionsprozess. Es ist ein sorgfältig kontrollierter thermodynamischer Prozess, bei dem Atome wandern, um die gesamte Oberflächenenergie eines Materials zu reduzieren, was dazu führt, dass sich Partikel verbinden und Poren schrumpfen, wodurch die endgültige Dichte und Festigkeit des Materials erhöht wird.

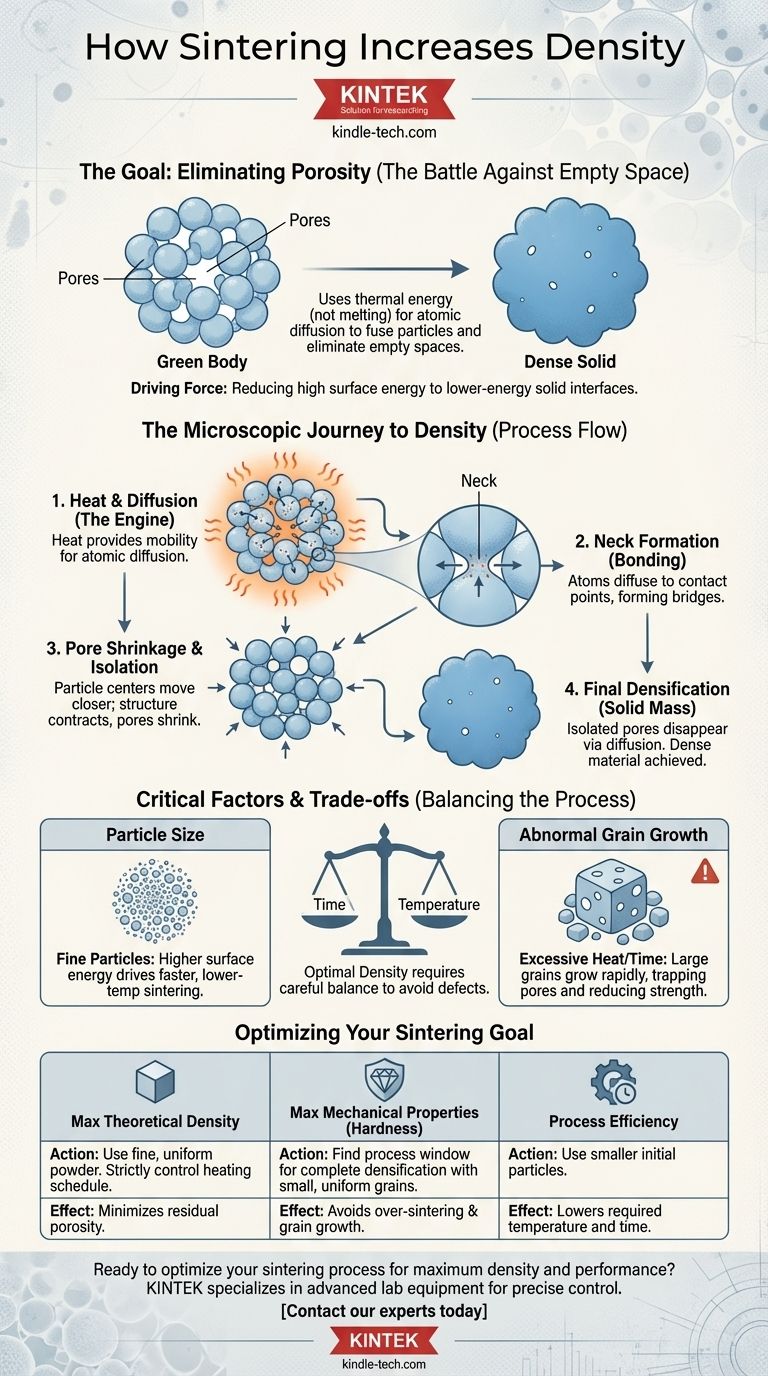

Das grundlegende Ziel: Eliminierung der Porosität

Sintern ist im Grunde ein Kampf gegen den leeren Raum. Der Prozess beginnt mit einer Ansammlung einzelner Partikel und endet mit einem festen Objekt, wobei die primäre Umwandlung die Entfernung der Luftspalten zwischen diesen ursprünglichen Partikeln ist.

Der Ausgangspunkt: Der „Grünkörper“

Der Prozess beginnt mit einem „Grünkörper“, einer locker gepressten Pulvermasse. Diese Anfangsform weist eine erhebliche Porosität auf – ein Netzwerk miteinander verbundener Hohlräume zwischen den Partikeln. Seine Dichte ist weitaus geringer als die des festen Materials.

Wärme als Motor der Veränderung

Wärme liefert die kritische Energie für das Sintern, aber ihr Zweck ist nicht das Schmelzen des Materials. Stattdessen erhöht sie die Temperatur so weit, dass die Atome in den Partikeln Mobilität erhalten. Dies ermöglicht es ihnen, sich zu bewegen und neu anzuordnen, ein Prozess, der als Festkörperdiffusion bekannt ist.

Die treibende Kraft: Reduzierung der Oberflächenenergie

Auf mikroskopischer Ebene stellt jede Partikeloberfläche einen energiereicheren Zustand dar als das Innere des Materials. Das System strebt von Natur aus danach, diese hohe Oberflächenenergie zu minimieren.

Beim Sintern wird dies erreicht, indem hoch energetische Feststoff-Gas-Grenzflächen (die Oberflächen der Poren) durch nieder energetische Feststoff-Feststoff-Grenzflächen, bekannt als Korngrenzen, ersetzt werden. Diese Reduzierung der Gesamtenergie ist die grundlegende treibende Kraft hinter dem gesamten Verdichtungsprozess.

Die mikroskopischen Mechanismen des Materialtransports

Wenn Atome durch Wärme Mobilität erlangen, beginnen sie sich auf vorhersehbare Weise zu bewegen, was zur Konsolidierung und Verdichtung des Materials führt.

Halsbildung und -wachstum

Die erste Phase des Sinterns findet an den Kontaktpunkten zwischen benachbarten Partikeln statt. Atome diffundieren zu diesen Punkten und bilden kleine Brücken oder „Hälse“. Wenn mehr Atome in diese Bereiche wandern, werden die Hälse breiter.

Partikelzentren rücken näher zusammen

Dieses Halswachstum zieht die Zentren der Partikel effektiv näher zusammen. Wenn Millionen von Partikeln dies gleichzeitig tun, zieht sich die gesamte Struktur zusammen und die Poren zwischen ihnen beginnen zu schrumpfen.

Porenisolierung und -eliminierung

Während der Prozess fortschreitet, bricht das Porennetzwerk zusammen und wird zu einer Reihe isolierter, sphärischer Hohlräume. In der letzten Phase diffundieren Atome weiterhin von den umgebenden Korngrenzen in diese Hohlräume, wodurch diese schrumpfen und unter idealen Bedingungen vollständig verschwinden, was zu einem vollständig dichten Material führt.

Verständnis der Kompromisse und Prozesskontrolle

Das Erreichen der maximalen Dichte erfordert eine sorgfältige Kontrolle, da mehrere Faktoren den Prozess entweder unterstützen oder behindern können. Das Überschreiten der Parameter kann kontraproduktiv sein.

Die entscheidende Rolle der Partikelgröße

Die treibende Kraft für das Sintern ist bei feinkörnigen Materialien viel stärker. Kleinere Partikel haben ein viel höheres Verhältnis von Oberfläche zu Volumen, was bedeutet, dass sie mehr überschüssige Oberflächenenergie zu eliminieren haben. Deshalb verlassen sich Keramik- und Metallpulvertechnologien auf sehr feine Ausgangspulver – es ermöglicht ein effektiveres Sintern bei niedrigeren Temperaturen und in kürzerer Zeit.

Die Gefahr des abnormalen Kornwachstums

Obwohl Zeit und Temperatur für die Verdichtung notwendig sind, kann zu viel von beidem schädlich sein. Wenn das Material zu lange bei hoher Temperatur gehalten wird, kann ein Phänomen namens abnormales Kornwachstum auftreten.

Dabei wachsen einige Körner außergewöhnlich groß, indem sie ihre kleineren Nachbarn verzehren. Dieses schnelle Wachstum kann Poren in den neuen, größeren Körnern einschließen, wo sie fast unmöglich zu entfernen sind. Dieser Prozess kann tatsächlich die endgültige Härte und Festigkeit des Materials verringern und neue Defekte erzeugen.

Abwägung von Zeit und Temperatur

Das Erreichen der optimalen Dichte ist eine sorgfältige Balance.

- Zu wenig Zeit oder Temperatur: Das Material behält eine erhebliche Restporosität.

- Zu viel Zeit oder Temperatur: Abnormales Kornwachstum kann Poren einschließen und neue Defekte erzeugen, was die mechanischen Eigenschaften verschlechtert.

Optimierung des Sinterns für Ihr Ziel

Der richtige Ansatz zum Sintern hängt vollständig von den gewünschten Eigenschaften der Endkomponente ab. Durch das Verständnis der Grundprinzipien können Sie den Prozess auf Ihr spezifisches Ziel zuschneiden.

- Wenn Ihr Hauptaugenmerk auf der Erreichung der maximalen theoretischen Dichte liegt: Sie müssen feine, gleichmäßige Ausgangspulver verwenden und den Heizplan sorgfältig steuern, um Poren zu schließen, ohne abnormales Kornwachstum auszulösen.

- Wenn Ihr Hauptaugenmerk auf der Maximierung mechanischer Eigenschaften wie Härte liegt: Sie müssen das Prozessfenster finden, in dem die Verdichtung nahezu abgeschlossen ist, die Korngröße jedoch klein und gleichmäßig bleibt, da Übersintern diese Eigenschaften beeinträchtigt.

- Wenn Ihr Hauptaugenmerk auf der Prozesseffizienz liegt: Die Verwendung kleinerer Anfangspartikel ist entscheidend, da deren höhere Oberflächenenergie die erforderliche Sintertemperatur und -zeit senken kann, was Energie spart und den Durchsatz erhöht.

Die Beherrschung dieser Prinzipien verschafft Ihnen direkte Kontrolle über die Mikrostruktur und damit über die endgültige Leistung Ihres Materials.

Zusammenfassungstabelle:

| Sinterstufe | Schlüsselaktion | Auswirkung auf die Dichte |

|---|---|---|

| Halsbildung | Atome diffundieren zu Partikelkontaktpunkten | Erste Bindung beginnt |

| Partikelkoaleszenz | Partikelzentren rücken näher zusammen | Porosität nimmt ab, Dichte steigt |

| Poreneliminierung | Isolierte Poren schrumpfen durch Atomdiffusion | Erreicht nahezu theoretische Dichte |

Sind Sie bereit, Ihren Sinterprozess für maximale Dichte und Leistung zu optimieren? KINTEK ist spezialisiert auf fortschrittliche Laborgeräte und Verbrauchsmaterialien für die Materialwissenschaft. Egal, ob Sie mit feinen Metallpulvern oder Keramiken arbeiten, unsere Lösungen helfen Ihnen, eine präzise Temperaturkontrolle zu erreichen und Defekte wie abnormales Kornwachstum zu vermeiden. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir das Sintern und die Verdichtung in Ihrem Labor unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- Dental Porcelain Zirkon Sinterkeramikofen Behandlungsstuhl mit Transformator

- Labor-Schnelltemperatur-Prozess (RTP) Quarzrohr-Ofen

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- Funkenplasmagesinterter Ofen SPS-Ofen

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

Andere fragen auch

- Was ist die Sintertemperatur von Zirkonoxid? Ein Leitfaden für den Bereich von 1400°C bis 1600°C für Dentallabore

- Was ist eine der neuesten Anwendungen für Dental-Keramiken? Monolithische Zirkonoxidkeramik für Vollbogenbrücken

- Welchen Einfluss hat die Sintertemperatur von Zirkonoxid? Meistern Sie den Schlüssel zu Festigkeit und Stabilität

- Was sind die weißen Flecken auf Zirkonoxid nach dem Sintern? Ein Leitfaden zur Diagnose und Vermeidung von Defekten

- Was ist ein Dentalofen? Der Präzisionsofen zur Herstellung starker, ästhetischer Zahnrestaurationen