Kurz gesagt, die Temperatur ist der primäre Steuerhebel bei der Biomassepyrolyse und bestimmt, ob der Prozess einen Feststoff (Bio-Kohle), eine Flüssigkeit (Bio-Öl) oder ein Gas liefert. Niedrigere Temperaturen unter 450 °C begünstigen die Produktion von Bio-Kohle. Mittlere Temperaturen mit schnellen Aufheizraten optimieren die Bio-Öl-Produktion, während hohe Temperaturen über 800 °C den Ausstoß brennbarer Gase maximieren.

Das Grundprinzip ist, dass eine Erhöhung der Pyrolysetemperatur mehr Energie liefert, um komplexe Biomassemoleküle in immer kleinere zu zerlegen. Ihre Temperaturwahl verschiebt den Produktausstoß direkt von stabilen Feststoffen bei geringer Hitze über komplexe flüssige Dämpfe bei mittlerer Hitze bis hin zu einfachen Gasen bei hoher Hitze.

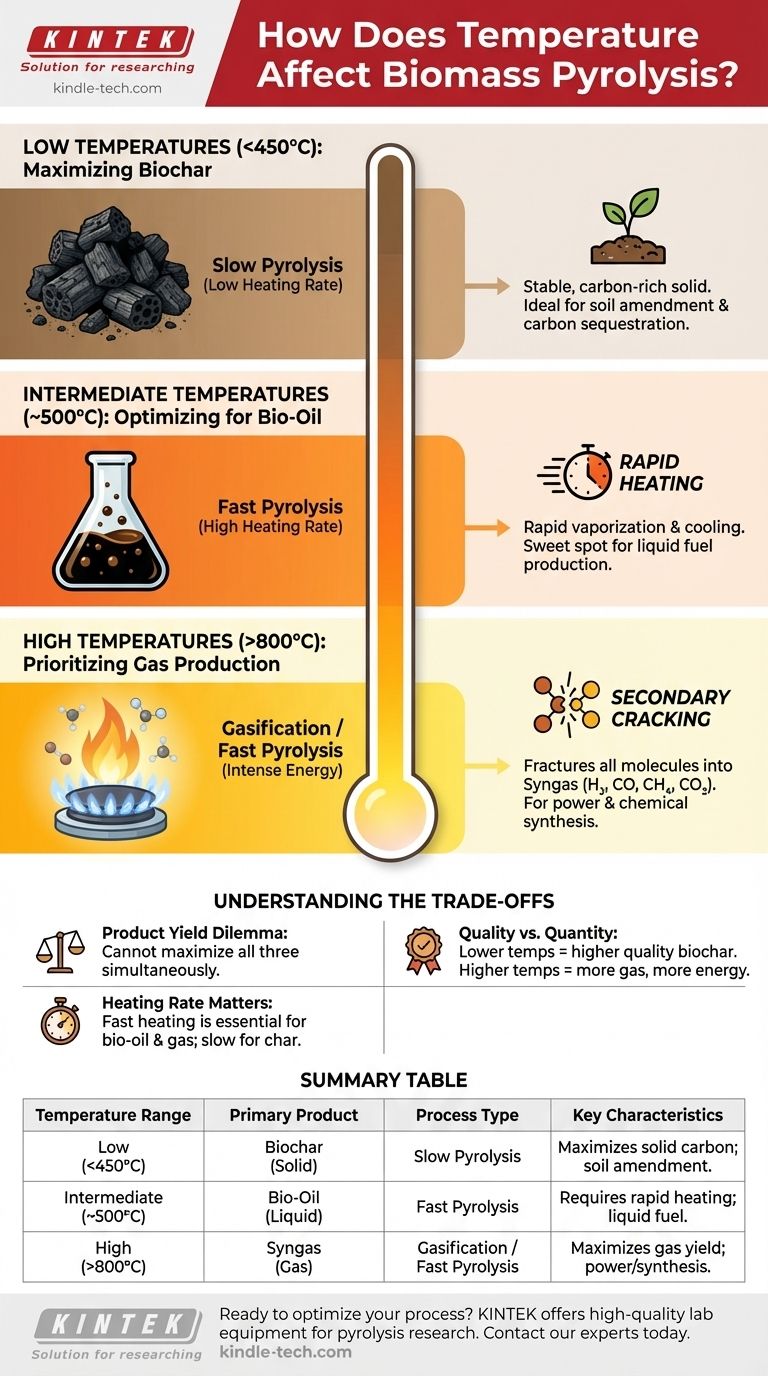

Wie die Temperatur die Pyrolyseprodukte bestimmt

Die Temperatur steuert direkt das Ausmaß der thermischen Zersetzung. Wenn Sie die thermische Energie im Reaktor erhöhen, zerlegen Sie systematisch die großen, komplexen Polymere, aus denen Biomasse besteht (wie Zellulose, Hemizellulose und Lignin), in immer kleinere Moleküle.

Niedrige Temperaturen (<450°C): Maximierung der Bio-Kohle

Bei niedrigeren Temperaturen ist die thermische Energie unzureichend, um die robuste Struktur der Biomasse vollständig zu zerlegen. Dieser Prozess, oft als langsame Pyrolyse bezeichnet, treibt hauptsächlich Wasser und flüchtige Verbindungen aus.

Das Ergebnis ist ein stabiler, kohlenstoffreicher Feststoff, bekannt als Bio-Kohle. Die weniger intensive Hitze lässt einen Großteil des Kohlenstoffgerüsts intakt, was diesen Temperaturbereich ideal für die Herstellung fester Bodenverbesserungsmittel oder Holzkohle macht.

Mittlere Temperaturen (~500°C): Optimierung für Bio-Öl

Dieser Bereich stellt einen kritischen Sweet Spot für die Flüssigkraftstoffproduktion dar. Hier erfordert der Prozess nicht nur eine bestimmte Temperatur, sondern auch eine hohe Aufheizrate, eine Technik, die als schnelle Pyrolyse bekannt ist.

Die schnelle Wärmezufuhr verdampft die Biomasse schnell und zerlegt sie in eine breite Palette kondensierbarer organischer Dämpfe. Diese Dämpfe werden dann schnell abgekühlt und als dunkle, viskose Flüssigkeit, das Bio-Öl, gesammelt. Der Schlüssel ist, die Dämpfe aus der heißen Zone zu bekommen, bevor sie sich weiter zu Gas zersetzen können.

Hohe Temperaturen (>800°C): Priorisierung der Gasproduktion

Bei sehr hohen Temperaturen ist die Energie so intensiv, dass sie zu sekundärem Cracken führt. Nicht nur die ursprüngliche Biomasse wird zersetzt, sondern auch die intermediären Dämpfe und Bio-Öl-Moleküle werden in die kleinsten, stabilsten Gasmoleküle zerbrochen.

Dieser Prozess maximiert den Ertrag an nicht kondensierbarem Synthesegas, einer Mischung aus Wasserstoff (H₂), Kohlenmonoxid (CO), Methan (CH₄) und Kohlendioxid (CO₂). Dieses Gas kann direkt zur Wärme- und Stromerzeugung oder als chemischer Vorläufer verwendet werden.

Die Kompromisse verstehen

Die Wahl einer Temperatur ist nicht nur die Wahl eines Produkts; es geht darum, eine Reihe miteinander verbundener Variablen und Kompromisse zu navigieren. Die ideale Temperatur hängt vollständig von Ihrem Endziel und Ihren betrieblichen Einschränkungen ab.

Das Produktausbeute-Dilemma

Sie können nicht alle drei Produkte gleichzeitig maximieren. Ein Temperaturprofil, das darauf ausgelegt ist, den höchsten Ertrag an Bio-Kohle zu erzielen, wird per Definition sehr wenig Bio-Öl und Gas produzieren. Umgekehrt bedeutet die Optimierung der Gasproduktion, dass sowohl die Bio-Kohle- als auch die Bio-Öl-Erträge geopfert werden. Dies ist der zentrale Kompromiss der Pyrolyse.

Die kritische Rolle der Aufheizrate

Die Temperatur wirkt nicht allein. Die Rate, mit der die Biomasse erhitzt wird, ist ebenso wichtig.

Langsame Aufheizraten, selbst bei höheren Temperaturen, geben der Biomasse Zeit, langsam zu verkohlen, was die Bio-Kohle-Produktion begünstigt. Schnelle Aufheizraten sind für die schnelle Pyrolyse unerlässlich, die erforderlich ist, um die Produktion von Bio-Öl und Gas zu maximieren, indem das Material schnell verdampft wird, bevor es zu Kohle erstarren kann.

Qualität vs. Quantität

Höhere Temperaturen erhöhen im Allgemeinen die Reaktionsgeschwindigkeit und die gesamte Biomasseumwandlung, aber das bedeutet nicht immer eine bessere Qualität. Zum Beispiel erzeugt die Pyrolyse bei niedrigeren Temperaturen einen höheren Ertrag an hochwertiger fester Bio-Kohle. Der Betrieb eines Reaktors bei über 800 °C zur Maximierung der Gasausbeute erfordert deutlich mehr Energie als der Betrieb bei 400 °C für Bio-Kohle, was sich auf die Gesamtenergiebilanz und die wirtschaftliche Rentabilität auswirkt.

Die richtige Wahl für Ihr Ziel treffen

Ihr Zielprodukt sollte Ihre Wahl der Pyrolysebedingungen bestimmen. Ein klares Verständnis Ihres Ziels ist der erste Schritt zu einer erfolgreichen Umsetzung.

- Wenn Ihr Hauptaugenmerk auf Bodenverbesserung oder Kohlenstoffbindung liegt: Verwenden Sie langsame Pyrolyse bei niedrigeren Temperaturen (<450°C), um den Ertrag und die Qualität der festen Bio-Kohle zu maximieren.

- Wenn Ihr Hauptaugenmerk auf der Produktion eines flüssigen Brennstoffs oder chemischen Rohstoffs liegt: Verwenden Sie schnelle Pyrolyse bei mittleren Temperaturen (um 500°C) mit hohen Aufheizraten, um Bio-Öl zu optimieren.

- Wenn Ihr Hauptaugenmerk auf der Erzeugung von Synthesegas für Strom oder Synthese liegt: Verwenden Sie schnelle Pyrolyse oder Vergasung bei hohen Temperaturen (>800°C), um eine vollständige thermische Spaltung zu Gas zu gewährleisten.

Durch die Beherrschung der Temperatur bewegen Sie sich vom einfachen Erhitzen von Biomasse zur präzisen technischen Gestaltung ihrer chemischen Umwandlung.

Zusammenfassungstabelle:

| Temperaturbereich | Primärprodukt | Prozesstyp | Schlüsseleigenschaften |

|---|---|---|---|

| Niedrig (<450°C) | Bio-Kohle | Langsame Pyrolyse | Maximiert den festen Kohlenstoffertrag; ideal für die Bodenverbesserung. |

| Mittel (~500°C) | Bio-Öl | Schnelle Pyrolyse | Erfordert schnelles Erhitzen; optimiert die Flüssigkraftstoffproduktion. |

| Hoch (>800°C) | Synthesegas | Vergasung / Schnelle Pyrolyse | Maximiert den Gasausstoß für die Stromerzeugung oder chemische Synthese. |

Bereit, Ihren Biomassepyrolyseprozess zu optimieren?

KINTEK ist spezialisiert auf die Bereitstellung hochwertiger Laborgeräte und Verbrauchsmaterialien für all Ihre Pyrolyse-Forschungs- und Entwicklungsbedürfnisse. Ob Sie Prozesse für die Bio-Kohle-, Bio-Öl- oder Synthesegasproduktion entwickeln, unsere zuverlässigen Reaktoren und präzisen Temperaturregelsysteme helfen Ihnen, genaue und wiederholbare Ergebnisse zu erzielen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Lösungen Ihre Bioenergie- und Biokohlenstoffprojekte beschleunigen können.

Visuelle Anleitung

Ähnliche Produkte

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage

- Elektrische Drehrohrofen-Pyrolyseofenanlage Kalzinator Kleiner Drehrohrofen Rotierender Ofen

- Elektrischer Drehrohrofen Kontinuierlicher Betrieb Kleine Drehrohrofen Heizpyrolyseanlage

- Elektrischer Drehrohrofen Kleiner Drehofen zur Regenerierung von Aktivkohle

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

Andere fragen auch

- Was sind die Produkte der Biomassepyrolyse? Entdecken Sie Biokohle, Bioöl und Synthesegas

- Was sind die Komponenten der Biomassepyrolyse? Ein vollständiger Leitfaden zu System, Produkten und Prozess

- Was sind die Bedingungen für die Biomassepyrolyse? Optimierung von Temperatur, Heizrate und Zeit

- Was ist der Prozess der schnellen Biomassepyrolyse? Verwandeln Sie Biomasse in Sekunden in Bio-Öl

- Wie wird Energie in Biomasse umgewandelt? Die Nutzung der natürlichen Sonnenkraft für erneuerbare Energien