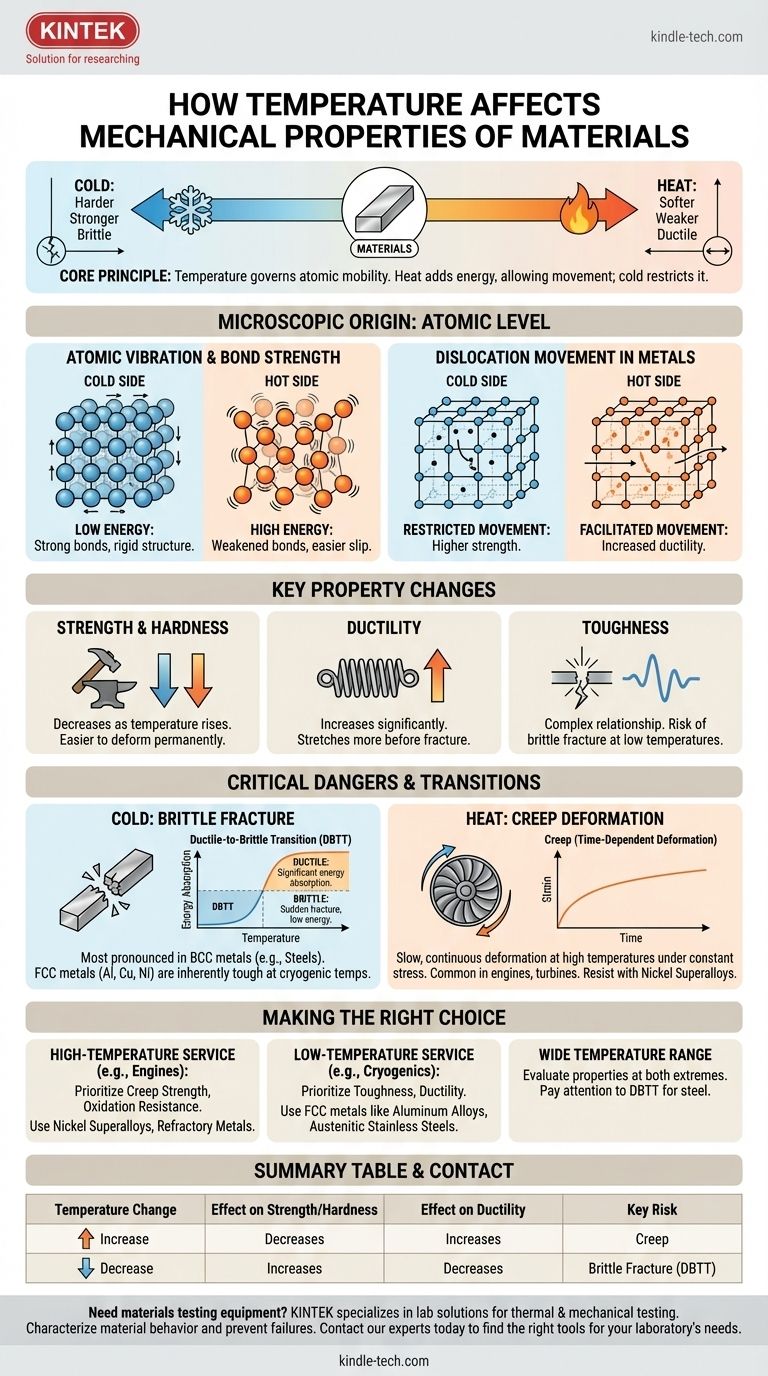

Kurz gesagt, die Temperatur verändert das mechanische Verhalten eines Materials grundlegend. Im Allgemeinen gilt: Eine Erhöhung der Temperatur macht die meisten Materialien weicher, schwächer und duktiler (dehnbarer, ohne zu brechen). Umgekehrt führt eine Senkung der Temperatur dazu, dass sie härter, fester und spröder werden (anfällig für Bruch mit wenig Vorwarnung).

Das Kernprinzip ist, dass die Temperatur die atomare und molekulare Mobilität steuert. Wärme liefert die Energie für die Bewegung, das Gleiten und die Neuanordnung von Atomen und Polymerketten, während Kälte diese Bewegung einschränkt, was zu sehr unterschiedlichen Reaktionen unter Belastung führt.

Der mikroskopische Ursprung von Temperatureffekten

Um zu verstehen, warum die Temperatur einen so tiefgreifenden Einfluss hat, müssen wir die atomare Ebene betrachten. Die Eigenschaften eines Materials sind ein direktes Ergebnis der Wechselwirkung seiner Atome und Moleküle.

Atomare Schwingung und Bindungsstärke

Jedes Atom in einem festen Material befindet sich in einem konstanten Schwingungszustand. Temperatur ist ein Maß für diese kinetische Energie.

Wenn Sie ein Material erhitzen, erhöhen Sie diese atomare Schwingung. Die Atome drücken stärker gegeneinander, wodurch die Bindungen, die sie in einer starren Struktur zusammenhalten, effektiv geschwächt werden. Dies erleichtert das Gleiten der Atome aneinander vorbei, wenn eine Kraft ausgeübt wird.

Versetzungsbewegung in Metallen

In kristallinen Materialien wie Metallen erfolgt die Verformung unter Last durch die Bewegung von Linienfehlern, den sogenannten Versetzungen.

Höhere Temperaturen liefern thermische Energie, die diesen Versetzungen hilft, sich zu bewegen und Hindernisse im Kristallgitter zu überwinden. Diese erleichterte Bewegung ist der Grund, warum ein Metall im heißen Zustand leichter zu biegen und zu formen ist.

Wie sich wichtige mechanische Eigenschaften ändern

Die Veränderungen auf atomarer Ebene äußern sich in vorhersagbaren Verschiebungen der makroskopischen Eigenschaften, die wir messen und für die wir konstruieren.

Festigkeit und Härte

Die Streckgrenze (die Spannung, bei der ein Material beginnt, sich dauerhaft zu verformen) und die Zugfestigkeit (die maximale Spannung, der es standhalten kann) nehmen beide mit steigender Temperatur ab.

Da die atomaren Bindungen schwächer sind und sich Versetzungen leichter bewegen, ist weniger Kraft erforderlich, um eine plastische Verformung einzuleiten und aufrechtzuerhalten. Die Härte, die ein Maß für den Widerstand gegen lokalisierte Verformung ist, folgt dem gleichen Trend.

Duktilität

Duktilität ist ein Maß dafür, wie stark sich ein Material vor dem Bruch verformen kann, oft gemessen als prozentuale Dehnung.

Bei den meisten Metallen nimmt die Duktilität mit der Temperatur erheblich zu. Die erhöhte atomare Mobilität ermöglicht es dem Material, sich zu dehnen und seine innere Struktur neu anzuordnen, um die Belastung aufzunehmen und den Bruch zu verzögern.

Zähigkeit

Zähigkeit ist die Fähigkeit eines Materials, Energie zu absorbieren und sich ohne Bruch zu verformen. Die Beziehung zwischen Temperatur und Zähigkeit ist komplexer und führt zu einem der kritischsten Versagensmodi in der Technik.

Während Materialien bei hohen Temperaturen duktiler werden, ist es der Verlust an Zähigkeit bei niedrigen Temperaturen, der das größte Risiko darstellt.

Die kritische Gefahr der Kälte: Sprödbruch

Bei einer großen Klasse von Materialien, insbesondere bei gängigen Stählen, gibt es eine Temperatur, unterhalb derer sich ihr Verhalten katastrophal ändert.

Verständnis des Duktil-Spröd-Übergangs

Viele Materialien weisen eine Duktil-Spröd-Übergangstemperatur (DBTT) auf. Oberhalb dieser Temperatur versagt das Material duktil und absorbiert dabei erhebliche Energie.

Unterhalb der DBTT versagt dasselbe Material spröde und bricht plötzlich mit sehr geringer Energieabsorption. Diese Art des Versagens ist gefährlich, da sie ohne Vorwarnung auftritt.

Die Rolle der Kristallstruktur

Dieser Übergang ist am ausgeprägtesten bei Metallen mit einer kubisch-raumzentrierten (Krz) Kristallstruktur, wie Kohlenstoff- und niedriglegierten Stählen.

Metalle mit einer kubisch-flächenzentrierten (Kfz) Struktur, wie Aluminium, Kupfer und Nickellegierungen, zeigen keine scharfe DBTT. Dies macht sie von Natur aus besser für kryogene und sehr tiefe Temperaturanwendungen geeignet.

Die Herausforderung anhaltender Hitze: Kriechen

Am anderen Ende des Spektrums führen hohe Temperaturen zu einem anderen zeitabhängigen Versagensmechanismus.

Was ist Kriechen?

Kriechen ist die langsame, kontinuierliche Verformung eines Materials unter konstanter Belastung bei hohen Temperaturen (typischerweise über 40 % seiner Schmelztemperatur).

Selbst wenn die angelegte Spannung weit unter der Streckgrenze des Materials liegt, kann sich das Material im Laufe der Zeit langsam dehnen, was schließlich zum Versagen führt. Dies ist ein Hauptanliegen bei Strahltriebwerken, Kraftwerksturbinen und Dampfleitungen.

Konstruktion für Kriechbeständigkeit

Materialien, die für den Hochtemperatureinsatz konzipiert sind, wie Nickel-Superlegierungen, werden speziell mit Mikrostrukturen entwickelt, die der Versetzungsbewegung und der atomaren Diffusion widerstehen, wodurch die Kriechrate minimiert wird.

Die richtige Wahl für Ihre Anwendung treffen

Das Verständnis dieser Prinzipien ist nicht akademisch; es ist unerlässlich, um katastrophale Ausfälle zu verhindern und die Zuverlässigkeit zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf dem Hochtemperatureinsatz liegt (z. B. Motoren, Öfen): Priorisieren Sie Materialien mit hoher Kriechfestigkeit und Oxidationsbeständigkeit, wie Nickel-Superlegierungen oder hochschmelzende Metalle.

- Wenn Ihr Hauptaugenmerk auf dem Tieftemperatur- oder Kryo-Einsatz liegt (z. B. LNG-Tanks): Sie müssen Materialien auswählen, die bei der Betriebstemperatur zäh und duktil bleiben, wie Kfz-Metalle wie Aluminiumlegierungen oder austenitische Edelstähle.

- Wenn Ihre Anwendung einen weiten Temperaturbereich umfasst: Bewerten Sie die Materialeigenschaften an beiden Extremen sorgfältig und achten Sie besonders auf die DBTT für alle Stahlkomponenten.

Letztendlich erfordert die Auswahl des richtigen Materials ein klares Verständnis seines Verhaltens über seinen gesamten Betriebstemperaturbereich hinweg.

Zusammenfassungstabelle:

| Temperaturänderung | Auswirkung auf Festigkeit/Härte | Auswirkung auf Duktilität | Hauptrisiko |

|---|---|---|---|

| Zunahme | Nimmt ab | Nimmt zu | Kriechen (zeitabhängige Verformung) |

| Abnahme | Nimmt zu | Nimmt ab | Sprödbruch (Duktil-Spröd-Übergang) |

Benötigen Sie Materialprüfgeräte, um sicherzustellen, dass Ihre Komponenten über ihren gesamten Temperaturbereich sicher funktionieren? KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien für thermische Analyse und mechanische Prüfung. Unsere Lösungen helfen Ihnen, das Materialverhalten zu charakterisieren, kritische Übergangstemperaturen zu identifizieren und Ausfälle zu verhindern. Kontaktieren Sie noch heute unsere Experten, um die richtigen Werkzeuge für die Anforderungen Ihres Labors zu finden.

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Muffelofen für Labor

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1800℃ Muffelofen für Labor

- 1400℃ Muffelofen für Labor

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Was sind die Hauptkomponenten eines Hochtemperatur-Muffelofens? Ein Leitfaden zu den Kernsystemen

- Wie wird Wärme in einem Ofen übertragen? Beherrschen Sie Strahlung, Konvektion & Leitung

- Was ist Schmelzverlust? Der ultimative Leitfaden zur Reduzierung von Metallverlusten bei Hochtemperaturprozessen

- Ist ein Muffelofen ein Vakuumofen? Die Wahl der richtigen Hochtemperaturlösung für Ihr Labor

- Was ist die Bedeutung des Entbinderns? Meistern Sie den kritischen Schritt zu Hochleistungsteilen