Kurz gesagt, das Anlassen reduziert die Härte. Diese Reduzierung ist kein Fehler des Prozesses, sondern sein gesamter Zweck. Frisch gehärteter Stahl ist oft zu spröde für den praktischen Gebrauch, und das Anlassen ist der kontrollierte Prozess, bei dem ein Teil dieser maximalen Härte geopfert wird, um eine entscheidende Steigerung der Zähigkeit und Haltbarkeit zu erreichen.

Der Hauptzweck des Anlassens besteht darin, die während des Härtens erzeugten enormen inneren Spannungen abzubauen. Dieser Prozess wandelt die spröde Mikrostruktur des Stahls in eine duktilere und zähere um, wodurch das Material nutzbar wird, indem ein Teil der Härte gegen eine deutliche Reduzierung der Sprödigkeit eingetauscht wird.

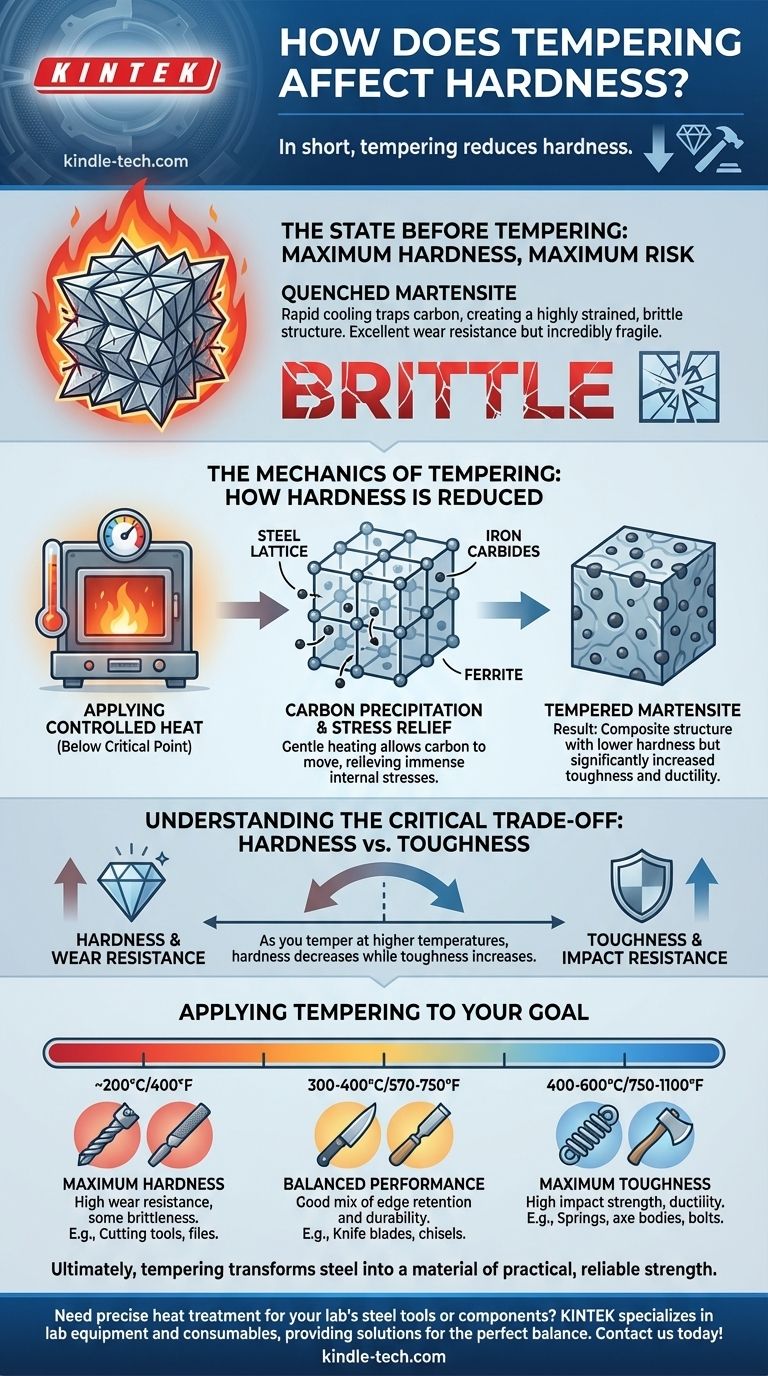

Der Zustand vor dem Anlassen: Maximale Härte, maximales Risiko

Um das Anlassen zu verstehen, muss man zuerst den Zustand des Stahls unmittelbar nach dem Härten verstehen. Dies bereitet die Bühne dafür, warum eine Reduzierung der Härte nicht nur wünschenswert, sondern notwendig ist.

Der Abschreckprozess

Das Härten beginnt damit, dass der Stahl auf eine hohe Temperatur erhitzt wird, wodurch sich seine Kristallstruktur in eine Phase namens Austenit umwandelt. Anschließend wird der Stahl schnell abgekühlt, oder abgeschreckt, typischerweise in Wasser, Öl oder Luft.

Dieser extreme Abkühlungsschock gibt der Kristallstruktur keine Zeit, in ihren normalen, weichen Zustand zurückzukehren.

Einführung von Martensit: Der spröde Riese

Stattdessen fängt das Abschrecken Kohlenstoffatome im Eisengitter ein und erzeugt eine neue, stark beanspruchte Mikrostruktur, die als Martensit bezeichnet wird.

Martensit ist extrem hart und weist eine ausgezeichnete Verschleißfestigkeit auf. Die innere Spannung macht ihn jedoch unglaublich spröde, wie Glas. Ein scharfer Schlag könnte dazu führen, dass er katastrophal zerspringt.

Die Mechanik des Anlassens: Wie die Härte reduziert wird

Das Anlassen ist ein präziser Wärmebehandlungsprozess, der darauf ausgelegt ist, die instabile Martensitstruktur sorgfältig zu modifizieren.

Kontrollierte Hitze anwenden

Nach dem Abschrecken wird der Stahl auf eine bestimmte Temperatur unterhalb seines kritischen Punktes (deutlich unter der ursprünglichen Härtetemperatur) wieder erhitzt. Diese Temperatur wird für eine festgelegte Zeit gehalten.

Kohlenstoffausscheidung und Spannungsabbau

Diese sanfte Erwärmung gibt den eingeschlossenen Kohlenstoffatomen genügend Energie, um sich zu bewegen. Sie wandern aus dem beanspruchten Martensitgitter und bilden winzige, eigenständige Partikel aus sehr hartem Eisencarbid (wie Zementit).

Wenn der Kohlenstoff entweicht, werden die enormen inneren Spannungen im Material abgebaut. Die Kristallstruktur entspannt sich in einen stabileren und weniger beanspruchten Zustand.

Das Ergebnis: Vergüteter Martensit

Die resultierende Mikrostruktur ist ein Verbundwerkstoff aus einer weicheren, duktileren Eisenmatrix (Ferrit) mit vielen feinen, harten Carbideinlagerungen, die darin verteilt sind. Dies wird als vergüteter Martensit bezeichnet.

Diese neue Struktur ist nicht mehr so hart wie der ursprüngliche Martensit, aber sie ist wesentlich zäher und weniger spröde.

Die Rolle von Temperatur und Zeit

Die endgültige Härte wird direkt durch die Anlasstemperatur gesteuert.

Eine niedrigere Anlasstemperatur lässt weniger Kohlenstoff wandern, was zu einem Material führt, das immer noch sehr hart ist, aber bei dem ein Teil der extremen Sprödigkeit beseitigt wurde.

Eine höhere Anlasstemperatur ermöglicht es mehr Kohlenstoff, zu wandern und größere Carbide zu bilden, was zu einer erheblichen Reduzierung der Härte, aber einer dramatischen Steigerung der Zähigkeit führt.

Den entscheidenden Kompromiss verstehen: Härte vs. Zähigkeit

Die Beziehung zwischen Härte und Zähigkeit beim Anlassen ist das zentrale Konzept für jede Anwendung. Sie stehen in einem umgekehrten Verhältnis.

Härte und Verschleißfestigkeit

Härte ist die Fähigkeit eines Materials, Kratzern, Abrieb und Eindrückungen zu widerstehen. Ein härterer Stahl behält eine schärfere Kante länger und widersteht dem Abrieb. Nicht angelassener Martensit steht auf dem Höhepunkt der Härte.

Zähigkeit und Schlagfestigkeit

Zähigkeit ist die Fähigkeit eines Materials, Energie zu absorbieren und sich zu verformen, ohne zu brechen. Ein zähes Material hält plötzlichen Stößen, Schlägen und Biegekräften stand. Das Anlassen ist die primäre Methode zur Erhöhung der Zähigkeit.

Das umgekehrte Verhältnis

Grundsätzlich gilt: Wenn Sie Stahl bei einer höheren Temperatur anlassen, nehmen seine Härte und Verschleißfestigkeit ab, während seine Zähigkeit und Duktilität zunehmen. Das Ziel ist es, den perfekten Gleichgewichtspunkt auf diesem Spektrum für die vorgesehene Aufgabe der Komponente zu finden.

Das Anlassen auf Ihr Ziel anwenden

Die richtige Anlasstemperatur wird ausschließlich durch die endgültige Anwendung der Stahlkomponente bestimmt.

- Wenn Ihr Hauptaugenmerk auf maximaler Härte und Verschleißfestigkeit liegt (z. B. Schneidwerkzeuge, Feilen): Wählen Sie eine niedrige Anlasstemperatur (etwa 200 °C / 400 °F), um so viel Härte wie möglich zu erhalten, während nur die extremsten Spannungen abgebaut werden.

- Wenn Ihr Hauptaugenmerk auf maximaler Zähigkeit und Schlagfestigkeit liegt (z. B. Federn, Axtkörper, Strukturbolzen): Verwenden Sie eine höhere Anlasstemperatur (400–600 °C / 750–1100 °F), um die Duktilität und die Fähigkeit zur Stoßabsorption erheblich zu erhöhen.

- Wenn Sie eine Balance zwischen Schnitthaltigkeit und Haltbarkeit benötigen (z. B. Messerklingen, Meißel): Wählen Sie eine Temperatur im mittleren Bereich, die einen Kompromiss bietet, oft visuell erkennbar an Anlassfarben wie Strohgelb oder Blau.

Letztendlich verwandelt das Anlassen Stahl von einem Material reinen Potenzials in eines mit praktischer, zuverlässiger Festigkeit.

Zusammenfassungstabelle:

| Anlassziel | Typischer Temperaturbereich | Resultierende Eigenschaften | Häufige Anwendungen |

|---|---|---|---|

| Maximale Härte | ~200°C / 400°F | Hohe Verschleißfestigkeit, etwas reduzierte Sprödigkeit | Schneidwerkzeuge, Feilen |

| Ausgewogene Leistung | 300-400°C / 570-750°F | Gute Mischung aus Härte und Zähigkeit | Messerklingen, Meißel |

| Maximale Zähigkeit | 400-600°C / 750-1100°F | Hohe Schlagfestigkeit, Duktilität | Federn, Axtkörper, Bolzen |

Benötigen Sie eine präzise Wärmebehandlung für die Stahlwerkzeuge oder Komponenten Ihres Labors? KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bietet Lösungen, die sicherstellen, dass Ihre Materialien die perfekte Balance zwischen Härte und Zähigkeit erreichen. Unsere Expertise hilft Laboren, eine optimale Leistung und Haltbarkeit für alle ihre Stahlanwendungen zu gewährleisten. Kontaktieren Sie uns noch heute, um Ihre spezifischen Anforderungen zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- 1800℃ Muffelofen für Labor

- 1700℃ Muffelofen für Labor

- 1400℃ Muffelofen für Labor

- Labor-Muffelofen-Bodenhub-Muffelofen

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

Andere fragen auch

- Was ist die Temperaturverifizierung eines Muffelofens? Sorgen Sie für eine genaue thermische Verarbeitung

- Was sind die Risiken bei der Verwendung eines Muffelofens? Minderung thermischer, materieller und betrieblicher Gefahren

- Welche Vorsichtsmaßnahmen sollten Sie bei der Verwendung eines Muffelofens treffen? Gewährleisten Sie eine sichere Hochtemperaturverarbeitung in Ihrem Labor

- Was ist der Unterschied zwischen einem Kammerofen und einem Muffelofen? Wählen Sie den richtigen Laborofen für Ihre Anwendung

- Was ist das Funktionsprinzip einer Muffelofen? Präzise, kontaminationsfreie Erwärmung erreichen