Im Wesentlichen funktioniert die Elektronenstrahlverdampfung, indem ein energiereicher, magnetisch fokussierter Elektronenstrahl verwendet wird, um ein Quellmaterial in einem Hochvakuum zu erhitzen. Diese intensive, lokalisierte Erhitzung führt zur Verdampfung des Materials. Der entstehende Dampf steigt auf und kondensiert auf einem kühleren Substrat, wodurch eine extrem reine und dichte Dünnschicht gebildet wird.

Der zentrale Vorteil der Elektronenstrahlverdampfung liegt in ihrer Fähigkeit, selbst Materialien mit sehr hohem Schmelzpunkt direkt zu erhitzen und zu verdampfen, ohne den Film zu kontaminieren – eine wesentliche Einschränkung einfacherer thermischer Methoden. Dies macht sie zu einem kritischen Prozess für Hochleistungsanwendungen in der Optik und Elektronik.

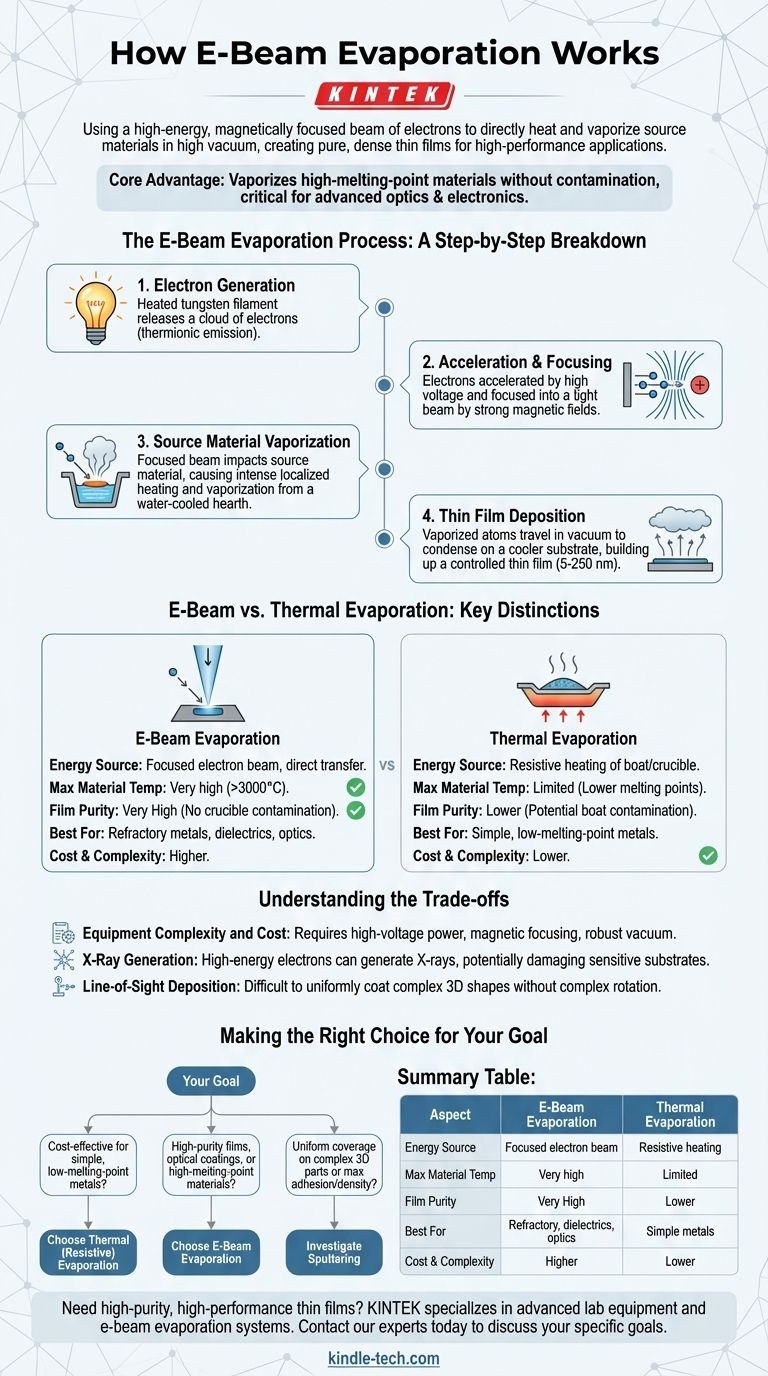

Der Prozess der Elektronenstrahlverdampfung: Eine schrittweise Aufschlüsselung

Um zu verstehen, wie diese Technik solch hochwertige Filme erzielt, ist es am besten, den Prozess in seine grundlegenden Stufen zu unterteilen. Jeder Schritt findet in einer Hochvakuumbeschichtung statt, um die Reinheit der Partikel und einen freien Weg für die Abscheidung zu gewährleisten.

Schritt 1: Elektronenzeugung

Der Prozess beginnt an einem beheizten Filament, das typischerweise aus Wolfram besteht. Ein hoher Strom wird durch dieses Filament geleitet, wodurch es erhitzt wird und durch einen Prozess namens thermische Emission eine Wolke von Elektronen freigesetzt wird.

Schritt 2: Beschleunigung und Fokussierung

Diese freien Elektronen werden dann durch ein starkes elektrisches Feld beschleunigt, das durch Anlegen einer hohen Spannung (mehrere Kilovolt) zwischen dem Filament (Kathode) und dem Bereich des Quellmaterials (Anode) erzeugt wird.

Anschließend wird ein starkes Magnetfeld verwendet, um diese Hochenergieelektronen präzise zu steuern und in einen engen, konzentrierten Strahl zu fokussieren.

Schritt 3: Verdampfung des Quellmaterials

Dieser energiereiche Elektronenstrahl wird auf das Quellmaterial gerichtet, das sich in einem wassergekühlten Kupfertiegel oder „Härdchen“ befindet.

Die kinetische Energie der Elektronen wird bei dem Aufprall in intensive thermische Energie umgewandelt, wodurch ein kleiner Punkt auf dem Quellmaterial auf seinen Verdampfungspunkt erhitzt wird. Da der Tiegel selbst wassergekühlt ist, verdampft nur das Zielmaterial, was eine Kontamination durch den Behälter verhindert.

Schritt 4: Abscheidung der Dünnschicht

Die verdampften Atome bewegen sich geradlinig von der Quelle in Richtung des Substrats (des zu beschichtenden Objekts), das darüber positioniert ist.

Wenn die verdampften Atome die relativ kühle Oberfläche des Substrats erreichen, kondensieren sie und binden daran, wodurch sich allmählich eine dünne Schicht aufbaut. Die Dicke dieser Schicht, oft zwischen 5 und 250 Nanometern, kann präzise gesteuert werden.

Elektronenstrahl- vs. Thermische Verdampfung: Wichtige Unterschiede

Obwohl beides Formen der physikalischen Gasphasenabscheidung (PVD) sind, begegnet die Elektronenstrahlverdampfung den Haupteinschränkungen der einfacheren thermischen (oder resistiven) Verdampfungsmethode.

Die Energiequelle

Bei der thermischen Verdampfung wird ein Tiegel oder eine Spule, die das Quellmaterial enthält, erhitzt, indem ein elektrischer Strom hindurchgeleitet wird. Das Material verdampft, weil es in direktem Kontakt mit diesem heißen Element steht.

Bei der Elektronenstrahlverdampfung wird die Energie direkt über den Elektronenstrahl auf das Quellmaterial übertragen, nicht über ein sekundäres Heizelement. Dies ermöglicht eine viel höhere Energiedichte und eine präzisere Steuerung.

Materialverträglichkeit

Die thermische Verdampfung ist auf Materialien mit relativ niedrigen Schmelzpunkten beschränkt. Der Heiztiegel selbst kann bei höheren Temperaturen schmelzen oder mit dem Quellmaterial reagieren.

Die Elektronenstrahlverdampfung eignet sich hervorragend zur Abscheidung von feuerfesten Metallen (wie Wolfram oder Tantal) und dielektrischen Verbindungen (wie Titandioxid oder Siliziumdioxid), die extrem hohe Schmelzpunkte aufweisen.

Filmreinheit und -qualität

Da bei der thermischen Verdampfung ein Tiegel oder eine Schale erhitzt wird, besteht das Risiko, dass Atome aus dem Tiegel selbst verdampfen und als Verunreinigungen in den Film gelangen.

Die Elektronenstrahlverdampfung erzeugt deutlich reinere Filme, da der wassergekühlte Herd kühl bleibt und somit nur das Quellmaterial verdampft wird. Dies führt zu dichteren, leistungsfähigeren Beschichtungen.

Die Abwägungen verstehen

Trotz ihrer Vorteile ist die Elektronenstrahlverdampfung nicht die universelle Lösung für alle Anwendungen. Das Verständnis ihrer Grenzen ist der Schlüssel zu einer fundierten Entscheidung.

Gerätekomplexität und Kosten

E-Beam-Systeme sind komplexer und teurer als thermische Verdampfer. Sie erfordern Hochspannungsnetzteile, hochentwickelte magnetische Fokussierungssysteme und robustere Vakuumkammern.

Röntgenstrahlenerzeugung

Der Aufprall von Hochenergieelektronen auf das Quellmaterial kann Röntgenstrahlen erzeugen. Diese Strahlung kann empfindliche Substrate wie Halbleiterbauelemente oder bestimmte Kunststoffe potenziell beschädigen, was eine sorgfältige Prozessgestaltung oder Abschirmung erfordert.

Sichtlinien-Abscheidung (Line-of-Sight)

Wie alle Verdampfungstechniken ist die Elektronenstrahlmethode ein „Sichtlinien“-Prozess. Der Dampf bewegt sich geradlinig, was es schwierig machen kann, komplexe dreidimensionale Formen gleichmäßig zu beschichten, wenn keine komplexen Substratrotationsmechanismen verwendet werden.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der richtigen Abscheidungsmethode hängt vollständig von Ihren Materialanforderungen, Ihrem Budget und der gewünschten Filmqualität ab.

- Wenn Ihr Hauptaugenmerk auf Kosteneffizienz für einfache Metalle mit niedrigem Schmelzpunkt liegt: Die Standard-Thermische (resistive) Verdampfung ist oft die praktischste Wahl.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung hochreiner Filme, optischer Beschichtungen oder Materialien mit hohem Schmelzpunkt liegt: Die Elektronenstrahlverdampfung ist die überlegene und oft notwendige Methode.

- Wenn Ihr Hauptaugenmerk auf der Erzielung einer gleichmäßigen Abdeckung komplexer 3D-Teile oder der Maximierung der Filmadhäsion und -dichte liegt: Sie sollten andere PVD-Techniken wie das Sputtern in Betracht ziehen.

Letztendlich erfordert die Wahl des richtigen Abscheidungswerkzeugs die Abstimmung der Fähigkeiten der Technik auf die spezifischen Anforderungen Ihres Endprodukts.

Zusammenfassungstabelle:

| Aspekt | Elektronenstrahlverdampfung | Thermische Verdampfung |

|---|---|---|

| Energiequelle | Fokussierter Elektronenstrahl | Resistive Erhitzung eines Tiegels/Schale |

| Max. Materialtemp. | Sehr hoch (>3000°C) | Begrenzt (niedrigere Schmelzpunkte) |

| Filmreinheit | Sehr hoch (keine Tiegelkontamination) | Niedriger (mögliche Tiegelkontamination) |

| Am besten geeignet für | Feuerfeste Metalle, Dielektrika, Optik | Einfache Metalle mit niedrigem Schmelzpunkt |

| Kosten & Komplexität | Höher | Niedriger |

Müssen Sie hochreine, leistungsstarke Dünnschichten abscheiden?

KINTEK ist spezialisiert auf fortschrittliche Laborgeräte, einschließlich Elektronenstrahlverdampfungssystemen, die für anspruchsvolle Anwendungen in Forschung und Produktion entwickelt wurden. Unsere Lösungen helfen Ihnen, eine überlegene Filmqualität für Optik, Halbleiter und mehr zu erzielen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere E-Beam-Technologie Ihre spezifischen Abscheidungsziele erfüllen kann.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Elektronenstrahlverdampfung Beschichtung Leitfähiger Bornitrid Tiegel BN Tiegel

- Molybdän-Wolfram-Tantal-Verdampfungsschiffchen für Hochtemperaturanwendungen

- Halbkugelförmiges Bodentiegel aus Wolfram für Verdampfung

- 304 316 Edelstahl Vakuum Kugelhahn Absperrventil für Hochvakuum-Systeme

Andere fragen auch

- Wie funktioniert die Plasma-Dampfabscheidung? Eine Niedertemperatur-Beschichtungslösung für empfindliche Materialien

- Was bedeutet plasmaunterstützt? Ein Leitfaden für Niedertemperatur-, Hochpräzisionsfertigung

- Wie funktioniert PECVD? Ermöglicht Niedertemperatur-Abscheidung hochwertiger Dünnschichten

- Warum wird bei PECVD häufig HF-Leistung verwendet? Für präzise Dünnschichtabscheidung bei niedriger Temperatur

- Was ist Plasma-CVD? Erschließen Sie die Niedertemperatur-Dünnschichtabscheidung für empfindliche Materialien