Im Kern ist das physikalische Gasphasenabscheiden (PVD) durch Sputtern ein Vakuumabscheideverfahren, bei dem Atome physikalisch aus einem festen Material, dem sogenannten Target (oder Targetmaterial), herausgelöst und auf einem Objekt, dem Substrat, abgeschieden werden, um eine hochgradig gleichmäßige Dünnschicht zu bilden. Der Prozess funktioniert, indem ein Plasma aus einem Inertgas erzeugt wird, die resultierenden Ionen mit immenser Energie auf das Target beschleunigt werden und dieser Beschuss genutzt wird, um Atome von der Targetoberfläche zu lösen oder „herauszusputtern“. Diese ausgestoßenen Atome wandern dann durch die Vakuumkammer und kondensieren auf dem Substrat.

Sputtern ist keine einfache Sprüh- oder Beschichtungstechnik; es ist ein Prozess des Impulstransfers auf atomarer Ebene. Wenn man dies versteht, kann man über das bloße Herstellen einer Schicht hinausgehen und beginnen, ihre spezifischen Eigenschaften zu steuern – von elektrischem Widerstand und optischer Reflexion bis hin zu ihrer tatsächlichen Kornstruktur und Dichte.

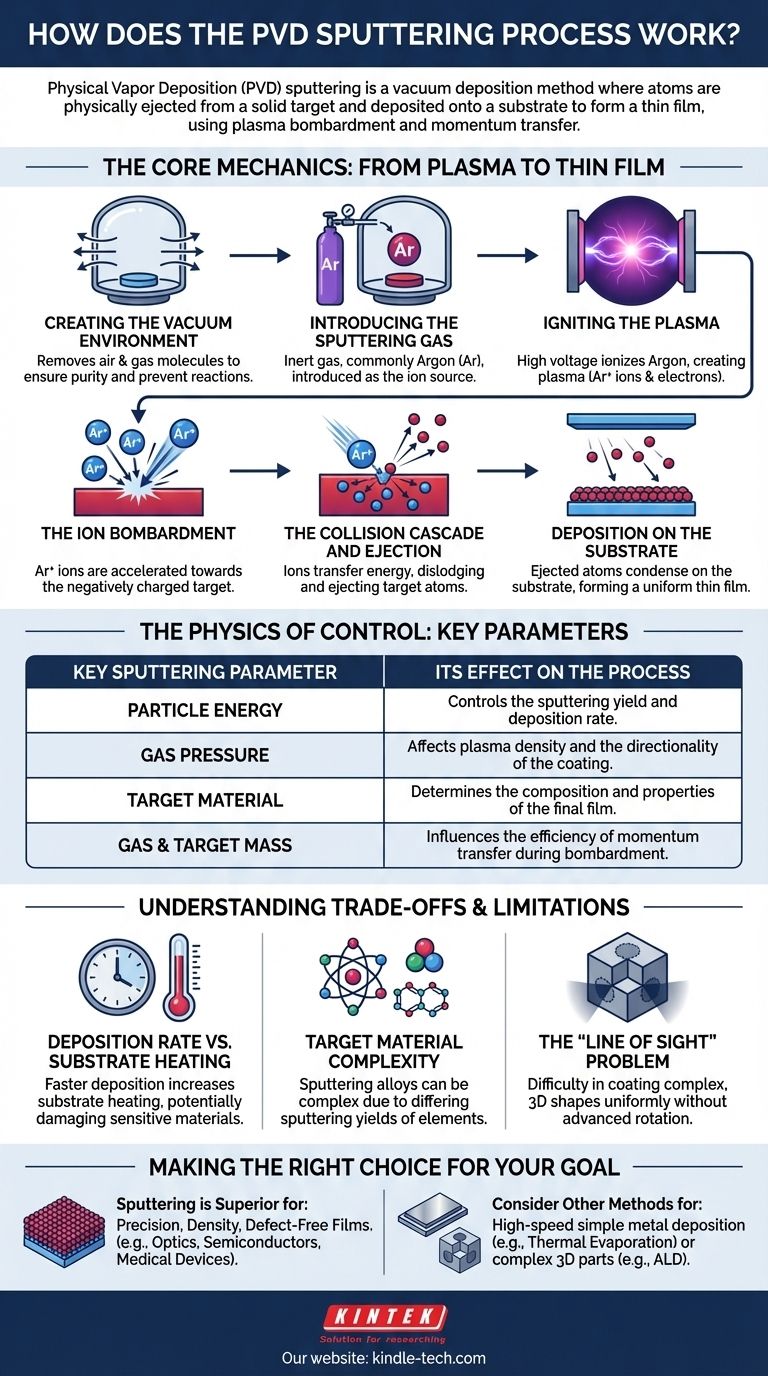

Die Kernmechanik: Vom Plasma zur Dünnschicht

Um das Sputtern wirklich zu verstehen, muss man es sich als eine Abfolge kontrollierter physikalischer Ereignisse vorstellen, die in einem Vakuum stattfinden. Jeder Schritt ist entscheidend für die endgültige Qualität der Schicht.

Schritt 1: Schaffung der Vakuumumgebung

Der gesamte Prozess findet in einer Vakuumkammer statt. Dies ist nicht verhandelbar.

Das Vakuum entfernt Luft und andere Gasmoleküle, die sonst mit den gesputterten Atomen reagieren oder ihren Weg zum Substrat physisch behindern könnten, wodurch die Reinheit und Integrität der Endschicht gewährleistet wird.

Schritt 2: Einbringen des Sputtergases

Sobald ein Vakuum hergestellt ist, wird eine kleine, präzise kontrollierte Menge eines Inertgases – am häufigsten Argon (Ar) – in die Kammer eingeleitet.

Dieses Gas ist nicht Teil der Endbeschichtung. Sein einziger Zweck ist es, die Quelle für die Ionen zu sein, die das Targetmaterial beschießen werden.

Schritt 3: Zünden des Plasmas

In der Kammer wird eine hohe Spannung angelegt, wobei das Targetmaterial typischerweise die negative Elektrode (Kathode) und der Substrathalter oder die Kammerwände die positive Elektrode (Anode) bilden.

Dieses starke elektrische Feld regt das Argon-Gas an und reißt Elektronen von den Argonatomen ab. Dadurch entsteht ein leuchtendes, ionisiertes Gas, das als Plasma bekannt ist und eine flüchtige Mischung aus positiven Argonionen (Ar+) und freien Elektronen darstellt.

Schritt 4: Der Ionenbeschuss

Die positiv geladenen Argonionen im Plasma werden durch das elektrische Feld kraftvoll beschleunigt, wodurch sie mit hoher Geschwindigkeit auf die negativ geladene Targetoberfläche auftreffen.

Schritt 5: Die Kaskade und das Ausstoßen

Dies ist das eigentliche „Sputter“-Ereignis. Ein einfallendes Ion schlägt nicht einfach ein einzelnes Oberflächenatom ab. Stattdessen überträgt es seine kinetische Energie auf das Target und löst eine Kollisionskaskade unter der Oberfläche aus, ähnlich einem Multi-Ball-Stoß beim Billard.

Wenn diese Kaskade von angeregten Atomen die Oberfläche mit genügend Energie erreicht, um die Oberflächenbindungsenergie des Materials zu überwinden, werden ein oder mehrere Atome physikalisch in das Vakuum ausgestoßen.

Schritt 6: Abscheidung auf dem Substrat

Die ausgestoßenen Atome vom Target wandern – größtenteils auf Sichtlinie – durch die Vakuumkammer, bis sie auf das Substrat treffen.

Bei ihrer Ankunft kondensieren diese Atome auf der kühleren Oberfläche und bauen sich allmählich Schicht für Schicht auf, um eine dichte, gleichmäßige und stark haftende Dünnschicht zu bilden.

Die Physik der Kontrolle: Wichtige Sputterparameter

Die Qualität und die Eigenschaften der gesputterten Schicht werden nicht dem Zufall überlassen. Sie werden durch mehrere wichtige physikalische Parameter bestimmt, die präzise gesteuert werden können.

Die Rolle der Teilchenenergie

Die Energie der bombardierenden Ionen beeinflusst direkt die Sputterausbeute – die Anzahl der pro auftreffendem Ion ausgestoßenen Targetatome. Höhere Energie führt im Allgemeinen zu einer schnelleren Abscheidungsrate.

Der Einfluss der Masse

Die Effizienz des Impulstransfers hängt von den relativen Massen des Sputtergasions und des Targetatoms ab. Die Verwendung eines schwereren Inertgases wie Krypton oder Xenon kann die Sputterausbeute für schwere Targetmaterialien erhöhen.

Die Bindungsenergie des Targets

Jedes Material hat eine charakteristische Oberflächenbindungsenergie, die seine Atome zusammenhält. Materialien mit geringeren Bindungsenergien lassen sich leichter sputter, während solche mit sehr starken atomaren Bindungen mehr Energie erfordern.

Die Bedeutung des Gasdrucks

Der Druck des Sputtergases in der Kammer ist ein kritischer Stellknopf. Er beeinflusst die Dichte des Plasmas und den „mittleren freien Weg“, also die durchschnittliche Strecke, die ein gesputtertes Atom zurücklegen kann, bevor es auf ein Gasmolekül trifft. Höherer Druck kann zu mehr Streuung und einer weniger gerichteten Beschichtung führen.

Verständnis der Kompromisse und Einschränkungen

Obwohl das Sputtern leistungsstark ist, ist es nicht die universelle Lösung für alle Beschichtungsanforderungen. Die Anerkennung seiner Kompromisse ist der Schlüssel zu seiner effektiven Nutzung.

Abscheidungsrate vs. Substraterwärmung

Das Sputtern ist oft ein langsamerer Prozess im Vergleich zur thermischen Verdampfung. Während die Erhöhung der Leistung und des Ionenbeschusses die Abscheidung beschleunigen kann, wird dabei auch erhebliche Energie in das Substrat eingebracht, was zu unerwünschter Erwärmung und Schädigung empfindlicher Materialien wie Kunststoffe oder Elektronik führen kann.

Targetmaterial und Komplexität

Das Sputtern eines reinen Elements ist unkompliziert. Das Sputtern einer Verbindung oder einer Legierung kann jedoch komplex sein, da die verschiedenen Elemente unterschiedliche Sputterausbeuten aufweisen können, was die Zusammensetzung der abgeschiedenen Schicht im Vergleich zum Target verändern kann.

Das „Sichtlinien“-Problem

In seiner einfachsten Form ist das Sputtern ein Sichtlinienprozess. Dies macht es inhärent schwierig, komplexe dreidimensionale Formen mit Unterschneidungen oder verdeckten Oberflächen gleichmäßig zu beschichten, ohne hochentwickelte Substratrotations- und Neigungsmechanismen einzusetzen.

Die richtige Wahl für Ihr Ziel treffen

Ihre Entscheidung für das Sputtern sollte auf den spezifischen Anforderungen Ihres Endprodukts basieren.

- Wenn Ihr Hauptaugenmerk auf Präzision und Dichte liegt: Sputtern ist die überlegene Wahl für die Herstellung außergewöhnlich gleichmäßiger, dichter und fehlerfreier Schichten mit ausgezeichneter Haftung, was für hochleistungsfähige optische Beschichtungen, Halbleiter und medizinische Geräte von entscheidender Bedeutung ist.

- Wenn Ihr Hauptaugenmerk auf einer schnellen Abscheidung einfacher Metalle liegt: Ein Prozess wie die thermische Verdampfung könnte eine kostengünstigere und schnellere Lösung für Anwendungen sein, bei denen die Schichtdichte und die präzise Strukturkontrolle weniger kritisch sind.

- Wenn Ihr Hauptaugenmerk auf einer perfekt gleichmäßigen Beschichtung komplexer 3D-Teile liegt: Sie müssen entweder in ein Sputtersystem mit fortschrittlicher planetarer Rotation investieren oder einen Nicht-Sichtlinienprozess wie die Atomic Layer Deposition (ALD) in Betracht ziehen.

Indem Sie das Sputtern als einen kontrollierbaren physikalischen Vorgang verstehen, können Sie Dünnschichten mit genau den Eigenschaften entwickeln, die Ihre Anwendung erfordert.

Zusammenfassungstabelle:

| Wichtiger Sputterparameter | Seine Auswirkung auf den Prozess |

|---|---|

| Teilchenenergie | Steuert die Sputterausbeute und die Abscheidungsrate. |

| Gasdruck | Beeinflusst die Plasmadichte und die Richtungsabhängigkeit der Beschichtung. |

| Targetmaterial | Bestimmt die Zusammensetzung und die Eigenschaften der Endschicht. |

| Gas- & Targetmasse | Beeinflusst die Effizienz des Impulstransfers während des Beschusses. |

Bereit, die perfekte Dünnschicht für Ihre Anwendung zu entwickeln?

KINTEK ist spezialisiert auf Hochleistungs-Laborgeräte, einschließlich Sputtersystemen, um Sie bei der Erzielung präziser, gleichmäßiger Beschichtungen für Halbleiter, Optik und medizinische Geräte zu unterstützen. Unsere Expertise stellt sicher, dass Sie die Dichte, Haftung und Kontrolle erhalten, die Ihre Forschung erfordert.

Kontaktieren Sie noch heute unsere Experten, um Ihre spezifischen Anforderungen zu besprechen und die ideale Sputterlösung zu finden.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Verdampferschale für organische Materie

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Mikrowellen-Plasma-Chemische-Gasphasenabscheidungs-MPCVD-Maschinensystem-Reaktor für Labor und Diamantwachstum

Andere fragen auch

- Was sind die Vorteile von PECVD? Ermöglicht Abscheidung von qualitativ hochwertigen Dünnschichten bei niedrigen Temperaturen

- Was ist ein Beispiel für PECVD? RF-PECVD zur Abscheidung hochwertiger Dünnschichten

- Warum wird bei PECVD häufig HF-Leistung verwendet? Für präzise Dünnschichtabscheidung bei niedriger Temperatur

- Was ist das Prinzip der Plasma-unterstützten chemischen Gasphasenabscheidung? Erreichen der Niedertemperatur-Dünnschichtabscheidung

- Was sind die Vorteile von PECVD? Erzielen Sie eine überlegene Dünnschichtabscheidung bei niedrigen Temperaturen