Im Kern ist Sintern ein thermischer Prozess, der eine Ansammlung von losem Pulver in ein starkes, dichtes, festes Objekt umwandelt. Dies wird erreicht, indem Wärme bei einer Temperatur unterhalb des Schmelzpunkts des Materials zugeführt wird, was dazu führt, dass die einzelnen Pulverpartikel durch atomare Diffusion aneinander haften und den Zwischenraum zwischen ihnen drastisch reduzieren.

Das grundlegende Missverständnis beim Sintern ist, dass es Schmelzen beinhaltet. Das tut es nicht. Der Prozess funktioniert, indem Atome einzelner Partikel dazu angeregt werden, zu wandern und starke Bindungen mit benachbarten Partikeln zu bilden, wodurch das Pulver effektiv zu einer einzigen, zusammenhängenden Masse verschmilzt.

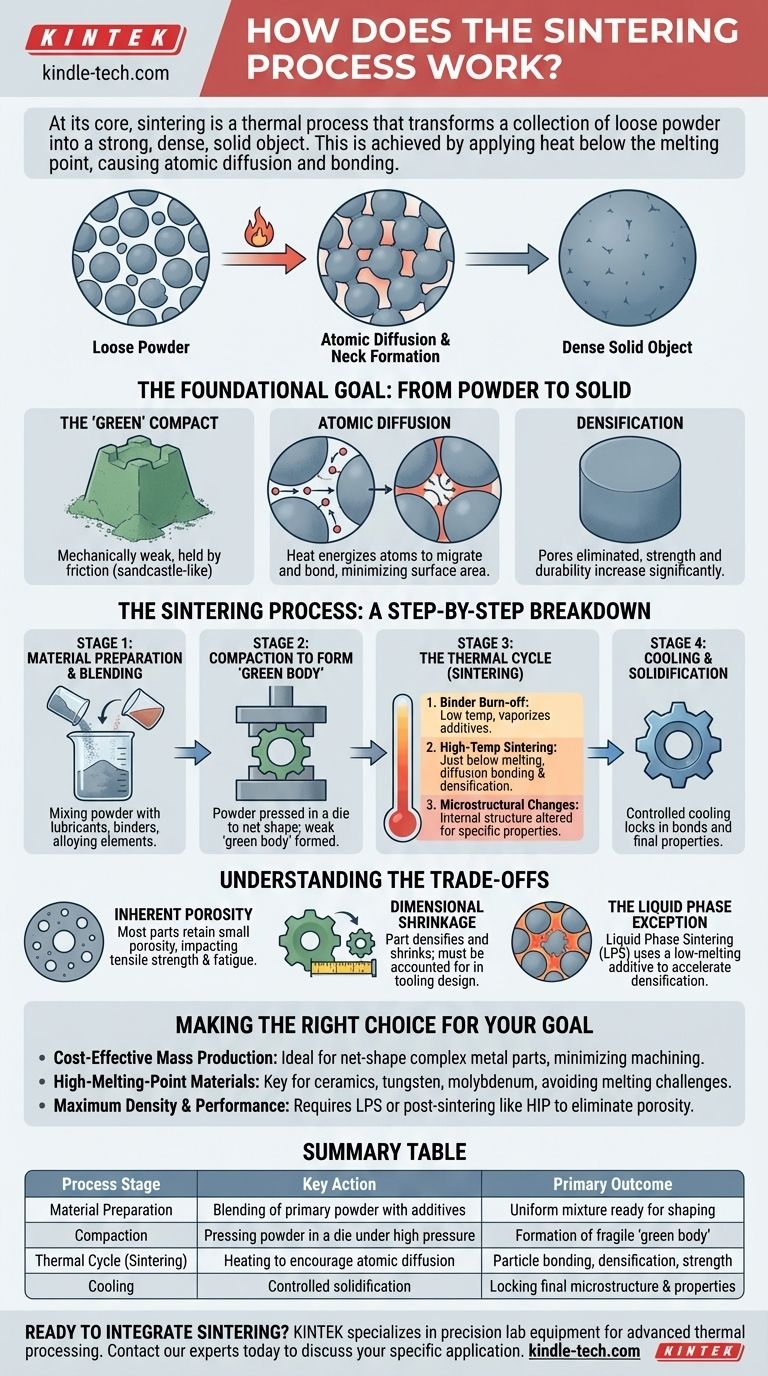

Das grundlegende Ziel: Vom Pulver zum Festkörper

Das Sintern ist ein Eckpfeiler der Pulvermetallurgie und der Keramikherstellung. Sein Hauptzweck ist die Umwandlung einer zerbrechlichen, vorgeformten Pulverform in eine robuste Komponente mit spezifischen mechanischen Eigenschaften.

Der Ausgangspunkt: Der „Grünling“

Der Prozess beginnt mit einem „Grünling“ oder „Grünteil“. Dies ist die Bezeichnung für das Pulver, das gepresst und geformt, aber noch nicht erhitzt wurde.

Dieser Grünling ist mechanisch schwach und wird nur durch die Reibung zwischen den Partikeln zusammengehalten, ähnlich wie eine Sandburg.

Die treibende Kraft: Atomare Diffusion

Wenn das Material erhitzt wird, gewinnen die Atome Energie und werden beweglich. Sie beginnen, sich über die Grenzen zu bewegen, an denen sich die Partikel berühren.

Diese atomare Wanderung schließt die Lücken und Poren zwischen den Partikeln und erzeugt feste „Hälse“, die mit der Zeit wachsen. Das System strebt von Natur aus einen niedrigeren Energiezustand an, was durch die Minimierung der Oberfläche erreicht wird – und ein einziger dichter Festkörper hat weitaus weniger Oberfläche als Millionen winziger Partikel.

Das Hauptergebnis: Verdichtung

Das wichtigste Ergebnis des Sinterns ist die Verdichtung. Während Poren eliminiert und Partikel verschmelzen, nimmt die Gesamtdichte des Materials erheblich zu.

Diese Umwandlung verleiht dem fertigen Teil seine Festigkeit, Härte und Haltbarkeit. Der anfänglich zerbrechliche Pressling wird zu einer funktionsfähigen technischen Komponente.

Der Sinterprozess: Eine schrittweise Aufschlüsselung

Obwohl die Details je nach Material und gewünschtem Ergebnis variieren, folgt der Prozess einer konsistenten, logischen Abfolge.

Stufe 1: Materialvorbereitung und Mischen

Zuerst wird das Hauptpulvermaterial vorbereitet. Dies beinhaltet oft das Mischen mit anderen Substanzen.

Dabei kann es sich um Legierungselemente zur Herstellung einer bestimmten Metalllegierung, Schmiermittel zur Unterstützung der Verdichtung oder Bindemittel handeln, die dem Grünling helfen, seine Form zu behalten.

Stufe 2: Verdichtung zur Bildung des „Grünlings“

Als Nächstes wird das gemischte Pulver in eine Form gefüllt und unter hohem Druck gepresst. Dieser Verdichtungsprozess formt das Pulver in die gewünschte Endform des fertigen Teils.

Der resultierende Grünling hat die korrekte Geometrie, besitzt aber keine nennenswerte strukturelle Festigkeit.

Stufe 3: Der thermische Zyklus (Sintern)

Der Grünling wird dann in einen Ofen mit kontrollierter Atmosphäre gegeben und erhitzt. Diese Stufe besteht aus verschiedenen Phasen:

- Abbrand des Bindemittels: Bei niedrigeren Temperaturen werden Schmiermittel oder organische Bindemittel verdampft und entfernt.

- Hochtemperatursintern: Die Temperatur wird knapp unter den Schmelzpunkt des Materials erhöht. Hier findet die Diffusionsbindung statt, die Porosität wird reduziert und das Teil gewinnt an Festigkeit.

- Gefügeänderungen: Bei diesen hohen Temperaturen kann die innere Kristallstruktur des Materials gezielt verändert werden, um spezifische Eigenschaften wie Härte oder Duktilität zu erzielen.

Stufe 4: Abkühlung und Verfestigung

Zuletzt wird die Komponente kontrolliert abgekühlt. Dies fixiert die neu gebildeten Bindungen und die Mikrostruktur, was zu einer festen, einheitlichen Masse mit ihren endgültigen mechanischen Eigenschaften führt.

Die Abwägungen verstehen

Das Sintern ist ein leistungsstarker Prozess, unterliegt jedoch physikalischen Kompromissen, die für eine erfolgreiche Anwendung entscheidend zu verstehen sind.

Inhärente Porosität

Sofern keine sekundären Prozesse angewendet werden, behalten die meisten gesinterten Teile eine geringe Restporosität. Dies kann Eigenschaften wie die Zugfestigkeit und die Ermüdungsbeständigkeit im Vergleich zu einem vollständig dichten, geschmiedeten oder gegossenen Äquivalent beeinträchtigen.

Dimensionsschrumpfung

Während sich das Teil verdichtet, schrumpft es. Diese Schrumpfung muss bei der Konstruktion des Verdichtungswerkzeugs genau vorhergesagt und berücksichtigt werden, um sicherzustellen, dass das Endteil die Maßtoleranzen einhält. Die Schrumpfung ist im Allgemeinen gleichmäßig, wenn die Grünverdichtung konsistent ist.

Die Ausnahme der Flüssigphase

Eine gängige Variante, das Flüssigphasensintern (LPS), führt eine geringe Menge eines sekundären Materials mit einem niedrigeren Schmelzpunkt ein. Dieses Additiv schmilzt während des thermischen Zyklus, und die resultierende Flüssigkeit fließt durch Kapillarwirkung in die Poren.

Diese Flüssigphase beschleunigt die Verdichtung erheblich und kann helfen, eine nahezu vollständige Dichte zu erreichen, erfordert jedoch eine sorgfältige Kontrolle der Materialchemie und Temperatur.

Die richtige Wahl für Ihr Ziel treffen

Das Verständnis der Grundlagen des Sinterns ermöglicht es Ihnen, es effektiv für spezifische Fertigungsherausforderungen zu nutzen.

- Wenn Ihr Hauptaugenmerk auf der kostengünstigen Massenproduktion komplexer Metallteile liegt: Das Sintern ist ideal, da es Teile in Endform mit guten Toleranzen erzeugt und somit den Bedarf an kostspieliger Nachbearbeitung minimiert.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von Teilen aus Materialien mit hohem Schmelzpunkt liegt: Das Sintern ist eine wichtige Schlüsseltechnologie für Materialien wie Keramiken, Wolfram und Molybdän, da es die extremen Herausforderungen des Schmelzens und Gießens dieser Materialien umgeht.

- Wenn Ihr Hauptaugenmerk auf der Erzielung maximaler Dichte und Leistung liegt: Wahrscheinlich müssen Sie Techniken wie das Flüssigphasensintern anwenden oder Schritte nach dem Sintern wie das heißisostatische Pressen (HIP) planen, um Restporosität zu beseitigen.

Durch die Steuerung von Wärme und Druck zur Manipulation von Materialien auf atomarer Ebene bietet das Sintern einen einzigartigen und leistungsstarken Weg vom einfachen Pulver zur hochleistungsfähigen Fertigkomponente.

Zusammenfassungstabelle:

| Prozessstufe | Schlüsselaktion | Hauptergebnis |

|---|---|---|

| Materialvorbereitung | Mischen des Hauptpulvers mit Zusatzstoffen (Schmiermittel, Bindemittel) | Homogene Mischung bereit zur Formgebung |

| Verdichtung | Pressen des Pulvers unter hohem Druck in einer Form | Bildung eines zerbrechlichen „Grünlings“ in der gewünschten Form |

| Thermischer Zyklus (Sintern) | Erhitzen in einem kontrollierten Ofen, um die atomare Diffusion zu fördern | Partikelbindung, Verdichtung und Festigkeitsentwicklung |

| Abkühlung | Kontrollierte Verfestigung | Fixierung der endgültigen Mikrostruktur und mechanischen Eigenschaften |

Bereit, das Sintern in Ihr Labor oder Ihre Produktionslinie zu integrieren? KINTEK ist spezialisiert auf Präzisionslaborgeräte und Verbrauchsmaterialien für die fortschrittliche thermische Verarbeitung. Ob Sie neue Materialien entwickeln oder die Fertigung optimieren – unsere Sinteröfen und unser Fachwissen helfen Ihnen, eine überlegene Teilchendichte und Leistung zu erzielen. Kontaktieren Sie noch heute unsere Experten, um Ihre spezifische Anwendung zu besprechen und die richtige Lösung für Ihre Laboranforderungen zu finden.

Visuelle Anleitung

Ähnliche Produkte

- Dental Porcelain Zirkon Sinterkeramikofen Behandlungsstuhl mit Transformator

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

- Kleine Vakuum-Wärmebehandlungs- und Wolframdraht-Sinteranlage

Andere fragen auch

- Was ist eine der neuesten Anwendungen für Dental-Keramiken? Monolithische Zirkonoxidkeramik für Vollbogenbrücken

- Was ist die Sintertemperatur von Zirkonoxid? Ein Leitfaden für den Bereich von 1400°C bis 1600°C für Dentallabore

- Was ist ein Dentalofen? Der Präzisionsofen zur Herstellung starker, ästhetischer Zahnrestaurationen

- Welchen Einfluss hat die Sintertemperatur von Zirkonoxid? Meistern Sie den Schlüssel zu Festigkeit und Stabilität

- Was macht Zirkonoxid durchscheinend? Die Wissenschaft hinter moderner Dentalästhetik