Im Kern wird die Transluzenz moderner Dentalzirkonoxide durch die gezielte Gestaltung ihrer inneren Kristallstruktur erreicht. Durch die Erhöhung des Anteils einer hochsymmetrischen, lichtfreundlichen Kristallform, der sogenannten kubischen Phase, können Hersteller die Lichtstreuung beim Durchgang durch das Material drastisch reduzieren, wodurch es das Aussehen eines natürlichen Zahns nachahmen kann.

Die zentrale Herausforderung bei der Entwicklung von Zirkonoxid ist ein grundlegender Kompromiss: Die chemischen und strukturellen Veränderungen, die die Transluzenz und Ästhetik verbessern, reduzieren gleichzeitig die Biegefestigkeit und Bruchzähigkeit des Materials. Das Verständnis dieses Gleichgewichts ist entscheidend für die Auswahl des richtigen Materials für die jeweilige klinische Anwendung.

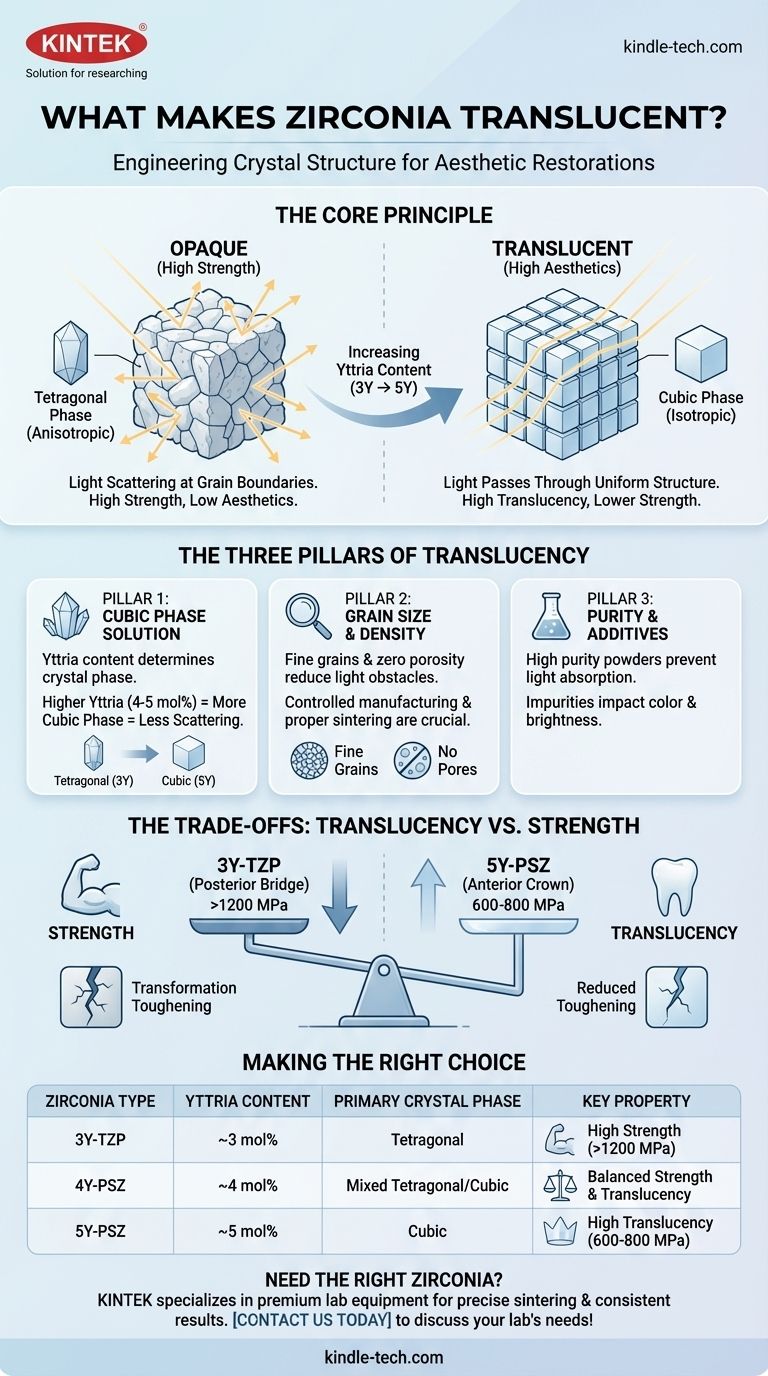

Der Weg des Lichts durch Zirkonoxid

Um Transluzenz zu verstehen, müssen wir zunächst verstehen, was ein Material undurchsichtig macht. Bei einer polykristallinen Keramik wie Zirkonoxid wird die Opazität hauptsächlich durch Lichtstreuung verursacht.

Von undurchsichtig zu durchscheinend

Frühes Dentalzirkonoxid war extrem stark, aber auch kreidig und undurchsichtig. Dies liegt daran, dass es fast ausschließlich aus einer Kristallstruktur bestand, die Licht sehr effektiv streute, wodurch es nur für nicht sichtbare Gerüste geeignet war, die mit Porzellan überzogen werden sollten.

Das Ziel modernen Zirkonoxids ist es, Licht mit minimaler Störung durchzulassen, um die Transluzenz zu erzeugen, die für ästhetische, monolithische (vollkonturierte) Restaurationen erforderlich ist.

Der Feind der Klarheit: Lichtstreuung

Zirkonoxid ist kein einzelner, gleichmäßiger Kristall wie Glas. Es ist ein polykristallines Material, was bedeutet, dass es aus Millionen mikroskopisch kleiner, miteinander verschmolzener Kristallkörner besteht.

Licht streut hauptsächlich an den Korngrenzen – den Grenzflächen, an denen diese einzelnen Kristalle aufeinandertreffen. Diese Streuung wird durch eine Eigenschaftsfehlanpassung zwischen benachbarten Kristallen verursacht, die das Licht in zufällige Richtungen ablenkt, anstatt es geradlinig durchzulassen.

Die drei Säulen der Zirkonoxid-Transluzenz

Das Erreichen einer hohen Transluzenz ist ein komplexer Prozess, der auf der Kontrolle der Chemie und Mikrostruktur des Materials auf mikroskopischer Ebene beruht.

Säule 1: Die kubische Phasenlösung

Der wichtigste Faktor für die Transluzenz ist die Kontrolle der kristallinen Phase des Zirkonoxids. Zirkonoxid wird mit Yttriumoxid ("Yttria") stabilisiert, um seine Struktur bei Raumtemperatur zu kontrollieren.

-

Hochfestes Zirkonoxid (3Y-TZP): Traditionelles Zirkonoxid enthält etwa 3 Mol-% Yttria. Dies erzeugt eine überwiegend tetragonale Phase der Kristallstruktur. Diese Kristalle sind anisotrop (asymmetrisch), was zu einer signifikanten Lichtstreuung an den Korngrenzen führt, was zu hoher Opazität, aber auch sehr hoher Festigkeit führt.

-

Hochtransluzentes Zirkonoxid (4Y & 5Y-PSZ): Modernes ästhetisches Zirkonoxid enthält mehr Yttria (4-5 Mol-%). Dieser höhere Yttria-Gehalt fördert die Bildung der kubischen Phase. Kubische Kristalle sind isotrop (symmetrisch in alle Richtungen). Diese Symmetrie bedeutet, dass Licht an den Korngrenzen viel weniger wahrscheinlich gestreut wird, wodurch es hindurchtreten kann und eine hohe Transluzenz entsteht.

Säule 2: Korngröße und Dichte

Die Reduzierung der Anzahl der Hindernisse im Lichtweg ist ebenfalls entscheidend. Dies wird auf zwei Arten während des Herstellungs- und Sinterprozesses (Brennen) erreicht.

Erstens streben Hersteller eine sehr feine Korngröße an. Wenn die Kristallkörner kleiner sind als die Wellenlänge des sichtbaren Lichts, ist es weniger wahrscheinlich, dass Licht von ihnen gestreut wird.

Zweitens ist ein ordnungsgemäßes Sintern entscheidend, um Porosität zu eliminieren. Alle mikroskopischen Poren oder Hohlräume, die im Material verbleiben, wirken als starke Streuzentren und reduzieren die Transluzenz drastisch. Modernes Zirkonoxid wird auf nahezu volle Dichte gesintert.

Säule 3: Reinheit und Zusatzstoffe

Die Grundreinheit des Zirkonoxidpulvers und das Fehlen von Verunreinigungen sind wesentlich. Jegliche Verunreinigungen oder sekundäre Elemente können bestimmte Lichtwellenlängen absorbieren, was die Farbe und die Gesamthelligkeit des Materials negativ beeinflusst.

Die Kompromisse verstehen: Transluzenz vs. Festigkeit

Die Entscheidung, ein transluzenteres Zirkonoxid zu verwenden, ist nicht ohne Folgen. Der Mechanismus, der seine Schönheit verleiht, ist auch die Quelle seiner primären Einschränkung.

Der inhärente Kompromiss

Es besteht ein umgekehrtes Verhältnis zwischen Transluzenz und Festigkeit bei Zirkonoxid. Wenn der Yttria-Gehalt erhöht wird, um mehr von der transluzenten kubischen Phase zu erzeugen, nehmen die Biegefestigkeit und Bruchzähigkeit des Materials ab.

Ein hochästhetisches 5Y-Kubikzirkonoxid kann eine Biegefestigkeit von 600-800 MPa aufweisen, während ein hochfestes 3Y-Tetragonalzirkonoxid 1200 MPa überschreiten kann.

Warum die Festigkeit abnimmt

Die außergewöhnliche Festigkeit von 3Y-Tetragonalzirkonoxid beruht auf einem Mechanismus, der als Umwandlungsverstärkung bezeichnet wird. Wenn ein Riss beginnt, sich zu bilden, bewirkt die Spannung an der Rissspitze, dass sich die tetragonalen Kristalle sofort in eine andere (monokline) Phase umwandeln.

Diese Umwandlung beinhaltet eine leichte Volumenexpansion, die effektiv eine Kompressionszone erzeugt, die den Riss schließt und seine Ausbreitung stoppt.

Bei 5Y-Kubikzirkonoxid befinden sich die Kristalle bereits in einem stabileren Zustand. Dieser wertvolle Umwandlungsverstärkungsmechanismus ist deutlich reduziert oder eliminiert, wodurch das Material weniger widerstandsfähig gegen Bruch ist.

Die richtige Wahl für Ihre Anwendung treffen

Dieses Wissen befähigt Sie, über Marketingbegriffe hinauszugehen und Materialien auf der Grundlage von technischen Prinzipien und klinischen Anforderungen auszuwählen.

- Wenn Ihr Hauptaugenmerk auf Ästhetik liegt (z. B. eine Frontzahnkrone oder ein Veneer): Wählen Sie ein hochtransluzentes Zirkonoxid (wie 5Y), das den kubischen Phasenanteil priorisiert, um den natürlichen Zahnschmelz am besten nachzuahmen.

- Wenn Ihr Hauptaugenmerk auf maximaler Festigkeit liegt (z. B. eine weitspannige Seitenzahnbrücke): Wählen Sie ein hochfestes Zirkonoxid (wie 3Y), das die tetragonale Phase und ihre Umwandlungsverstärkungsfähigkeit priorisiert.

- Wenn Sie ein Gleichgewicht aus beidem benötigen: Ziehen Sie eine mehrschichtige oder gradientenförmige Zirkonoxid-Scheibe in Betracht, die strategisch eine stärkere, undurchsichtigere zervikale Schicht mit einer hochtransluzenten inzisaleren Schicht in einer einzigen Restauration kombiniert.

Durch das Verständnis des Zusammenspiels zwischen Kristallphase, Lichtdurchlässigkeit und mechanischen Eigenschaften können Sie eine fundierte Materialauswahl treffen, die sowohl schöne als auch dauerhafte klinische Ergebnisse gewährleistet.

Zusammenfassungstabelle:

| Zirkonoxid-Typ | Yttria-Gehalt | Primäre Kristallphase | Schlüsseleigenschaft |

|---|---|---|---|

| 3Y-TZP | ~3 Mol-% | Tetragonal | Hohe Festigkeit (>1200 MPa) |

| 4Y-PSZ | ~4 Mol-% | Gemischt Tetragonal/Kubisch | Ausgewogene Festigkeit & Transluzenz |

| 5Y-PSZ | ~5 Mol-% | Kubisch | Hohe Transluzenz (600-800 MPa) |

Benötigen Sie das richtige Zirkonoxid für Ihr Dentallabor? Die Auswahl des optimalen Materials ist entscheidend für das Gleichgewicht zwischen Ästhetik und Festigkeit Ihrer Restaurationen. KINTEK ist auf hochwertige Laborgeräte und Verbrauchsmaterialien für Zahntechniker spezialisiert und stellt sicher, dass Sie die Werkzeuge für präzises Sintern und konsistente Ergebnisse haben. Lassen Sie sich von unseren Experten bei der Auswahl der perfekten Zirkonoxidlösung für Ihre spezifischen Anwendungen helfen. Kontaktieren Sie uns noch heute, um die Anforderungen Ihres Labors zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- Dental Porcelain Zirkon Sinterkeramik Vakuum-Pressofen

- Dental Porcelain Zirkon Sinterkeramikofen Behandlungsstuhl mit Transformator

- Vakuum Dental Porzellan Sinterofen

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Was ist der Vorteil des Brennens von Porzellan im Vakuum? Erreichen Sie dichtere, stärkere und ästhetisch ansprechendere zahnärztliche Restaurationen

- Wie heiß wird ein dentales Sinterofen? Entdecken Sie den Schlüssel zu perfekten Restaurationen

- Wofür wird Dentalkeramik verwendet? Zähne mit ästhetischen, langlebigen Kronen & Füllungen restaurieren

- Welche Eigenschaften von Dentalzirkonoxidteilen werden durch die Sintertemperatur beeinflusst? Master Thermal Precision

- Aus welchen Materialien bestehen Dental-Keramiken? Die Wahl des richtigen Materials für Festigkeit & Ästhetik

- Wozu dient ein Ausbrennofen? Erstellen Sie die perfekte Form für makellosen Metallguss

- Was sind die Bestandteile von Dental-Keramiken? Beherrschen Sie die Glas-Kristall-Balance für überlegene Restaurationen

- Sehen Porzellankronen natürlich aus? Erzielen Sie ein nahtloses, lebensechtes Lächeln mit moderner Zahnmedizin