Kurz gesagt, die chemische Gasphasenabscheidung (CVD) synthetisiert Graphen, indem ein kohlenstoffhaltiges Gas über einen heißen Metallkatalysator, typischerweise eine Kupferfolie, geleitet wird. Die hohe Temperatur zerlegt das Gas, wodurch einzelne Kohlenstoffatome auf der Metalloberfläche abgeschieden werden. Diese Atome ordnen sich dann selbst zu einer durchgehenden, einatomigen Graphenschicht an, die den Katalysator bedeckt.

Die größte Herausforderung bei der Herstellung von Graphen besteht nicht nur darin, Kohlenstoff zu erzeugen, sondern ihn in einem perfekten, großflächigen, einatomigen Gitter anzuordnen. CVD löst dies, indem es einen erhitzten Metallkatalysator als atomare Schablone verwendet, der die Anordnung von Kohlenstoffatomen aus einem einfachen Gas zu einem hochgeordneten und gleichmäßigen 2D-Kristall leitet.

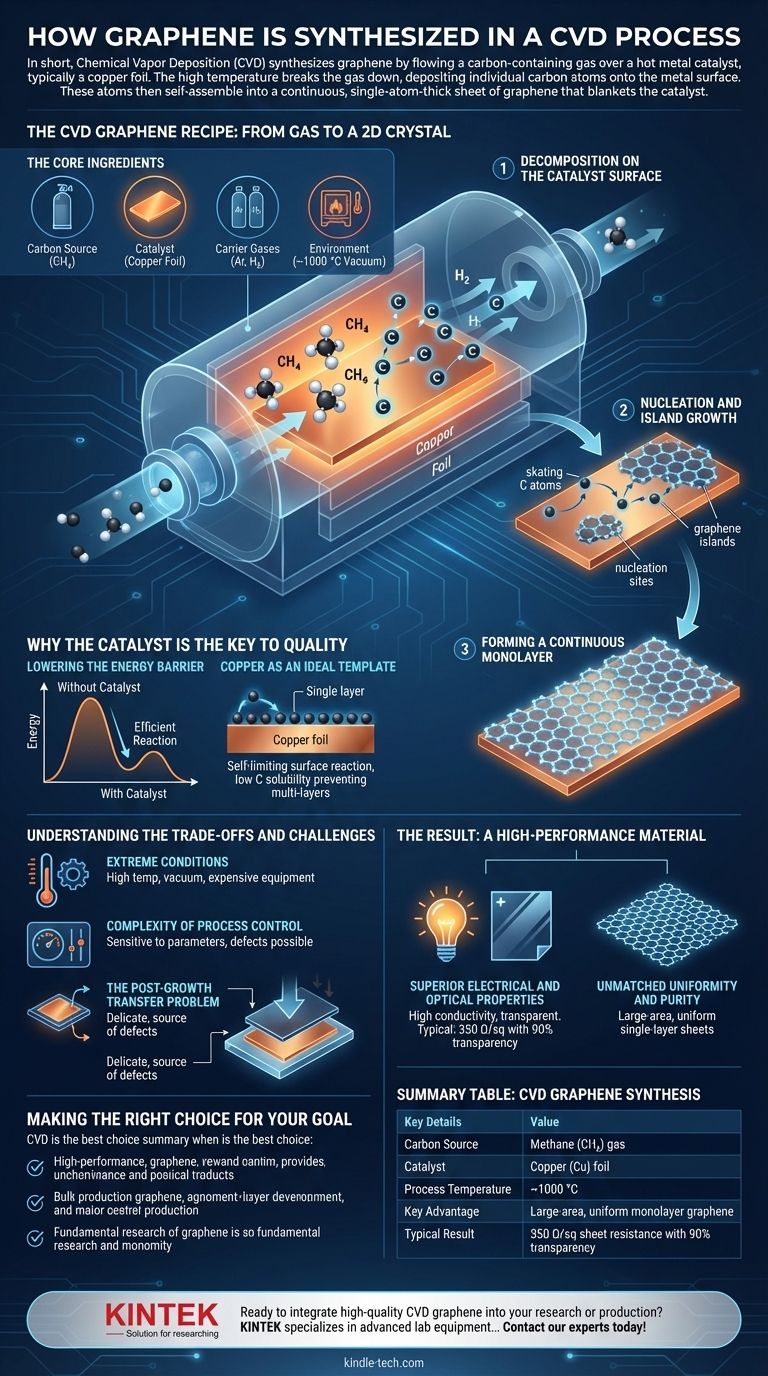

Das CVD-Graphen-Rezept: Vom Gas zum 2D-Kristall

Der CVD-Prozess kann als eine hochkontrollierte chemische Reaktion bei hoher Temperatur verstanden werden. Er erfordert eine spezifische Reihe von Zutaten und eine präzise Abfolge von Ereignissen, um ein qualitativ hochwertiges Ergebnis zu erzielen.

Die Kernbestandteile

Der Prozess findet in einem vakuumversiegelten Ofen statt. Die Schlüsselkomponenten sind:

- Kohlenstoffquelle: Ein Kohlenwasserstoffgas, am häufigsten Methan (CH₄).

- Katalysator: Eine Metallfolie, die die Oberfläche für das Wachstum bietet. Kupfer (Cu) wird häufig für Monolagen-Graphen verwendet.

- Trägergase: Inertgase wie Argon (Ar) und Wasserstoff (H₂) werden verwendet, um den Druck zu kontrollieren und die Katalysatoroberfläche zu reinigen.

- Umgebung: Ein Hochtemperaturofen, der Temperaturen um 1000 °C erreichen kann.

Schritt 1: Zersetzung auf der Katalysatoroberfläche

Der Prozess beginnt mit dem Erhitzen der Kupferfolie im Ofen unter einem Wasserstoffgasstrom, um ihre Oberfläche zu reinigen. Sobald die Zieltemperatur erreicht ist, wird eine kleine Menge Methan in die Kammer geleitet.

Die intensive Hitze bewirkt, dass die Methanmoleküle zerfallen, ein Prozess, der als Pyrolyse bekannt ist. Dadurch werden Kohlenstoffatome freigesetzt, die sich dann auf der heißen Oberfläche des Kupferkatalysators ablagern.

Schritt 2: Keimbildung und Inselwachstum

Die einzelnen Kohlenstoffatome sind nicht statisch. Sie diffundieren oder "gleiten" über die Katalysatoroberfläche.

Schließlich kollidieren und verbinden sich diese mobilen Atome und bilden winzige, stabile Graphenflecken. Diese anfänglichen Flecken werden Keimbildungsstellen genannt. Von diesen Stellen aus beginnt das Graphen in sechseckigen "Inseln" nach außen zu wachsen.

Schritt 3: Bildung einer durchgehenden Monolage

Während des Prozesses lagern sich weitere Kohlenstoffatome an den Rändern dieser wachsenden Inseln an. Die Inseln dehnen sich über die Kupferoberfläche aus, bis ihre Ränder aufeinandertreffen.

Sie verbinden sich dann zu einer einzigen, durchgehenden und weitgehend nahtlosen Monolagen-Graphenschicht, die die gesamte Oberfläche der Kupferfolie bedeckt.

Warum der Katalysator der Schlüssel zur Qualität ist

Das Metallsubstrat ist nicht nur eine passive Oberfläche; es ist ein aktiver und wesentlicher Katalysator, der das Ergebnis des gesamten Prozesses bestimmt.

Senkung der Energiebarriere

Ohne einen Katalysator würde die Zersetzung von Methan zur Bildung einer perfekten Graphenschicht weitaus höhere Energie und Temperatur erfordern. Der Katalysator senkt die Aktivierungsenergie für die Reaktion, wodurch der Prozess effizienter und kontrollierter wird.

Kupfer als ideale Schablone

Kupfer ist der bevorzugte Katalysator für einschichtiges Graphen aufgrund seiner sehr geringen Kohlenstofflöslichkeit. Das bedeutet, dass Kohlenstoffatome nicht in das Kupfer gelöst werden. Stattdessen bleiben sie auf der Oberfläche.

Diese oberflächenbegrenzte Reaktion ist selbstlimitierend: Sobald das Kupfer von einer vollständigen Graphenschicht bedeckt ist, stoppt der katalytische Prozess, wodurch die Bildung unerwünschter zusätzlicher Schichten verhindert wird.

Verständnis der Kompromisse und Herausforderungen

Obwohl CVD als die beste Methode zur Herstellung von hochwertigem Graphen gilt, ist sie nicht ohne ihre Komplexität und Einschränkungen.

Die Notwendigkeit extremer Bedingungen

Der Prozess erfordert sehr hohe Temperaturen (um 1000 °C) und eine Vakuumumgebung. Dies erfordert spezielle, energieintensive Geräte und macht den Prozess relativ teuer.

Komplexität der Prozesskontrolle

Die endgültige Qualität des Graphens ist extrem empfindlich gegenüber Prozessparametern. Gasflussraten, Temperaturstabilität und Druck müssen mit hoher Präzision kontrolliert werden. Jede Abweichung kann Defekte, Falten oder mehrere Schichten in die Graphenschicht einbringen.

Das Problem der Übertragung nach dem Wachstum

Auf einer Metallfolie gewachsenes Graphen wird dort selten verwendet. Es muss auf ein Zielsubstrat (wie Silizium oder Glas) übertragen werden. Dieser empfindliche Prozess beinhaltet typischerweise das Beschichten des Graphens mit einem Polymer, das Wegätzen des Metallkatalysators und dann das "Stempeln" des Graphens auf sein neues Substrat. Dieser Übertragungsschritt ist eine Hauptquelle für Defekte, Risse und Verunreinigungen.

Das Ergebnis: Ein Hochleistungsmaterial

Trotz der Herausforderungen sind die Ergebnisse eines gut durchgeführten CVD-Prozesses unübertroffen und produzieren Graphen mit Eigenschaften, die ideal für die Technologie der nächsten Generation sind.

Überlegene elektrische und optische Eigenschaften

CVD-Graphen weist eine hervorragende Kombination aus hoher elektrischer Leitfähigkeit und optischer Transparenz auf. Zum Beispiel ist ein Flächenwiderstand von 350 Ω/Quadrat mit 90 % Transparenz ein typischer Benchmark, was es zu einem erstklassigen Kandidaten für die Verwendung als transparente leitfähige Folie in Touchscreens, flexibler Elektronik und Solarzellen macht.

Unübertroffene Gleichmäßigkeit und Reinheit

Der Hauptvorteil von CVD ist seine Fähigkeit, großflächige Filme mit hoher Homogenität und Reinheit zu produzieren. Die präzise Kontrolle über den Wachstumsmechanismus ermöglicht die Herstellung von gleichmäßigen einschichtigen Blättern, eine Leistung, die mit anderen Synthesemethoden schwer zu erreichen ist.

Die richtige Wahl für Ihr Ziel treffen

Das Verständnis der Prinzipien von CVD ermöglicht es Ihnen, zu bestimmen, ob es mit Ihren spezifischen technischen oder kommerziellen Zielen übereinstimmt.

- Wenn Ihr Hauptaugenmerk auf Hochleistungselektronik oder Optik liegt: CVD ist die Industriestandardmethode zur Herstellung des erforderlichen hochwertigen, gleichmäßigen Monolagen-Graphens.

- Wenn Ihr Hauptaugenmerk auf der Massenproduktion für Verbundwerkstoffe oder Tinten liegt: Andere Methoden wie die Flüssigphasen-Exfoliation können kostengünstiger sein, da die makellose Qualität und Gleichmäßigkeit von CVD für diese Anwendungen oft unnötig ist.

- Wenn Ihr Hauptaugenmerk auf der Grundlagenforschung zu Wachstumsmechanismen liegt: Die CVD-Plattform ist hochgradig abstimmbar und bietet eine ideale Umgebung, um die Physik der 2D-Materialbildung durch systematisches Variieren von Katalysatoren, Vorläufern und Bedingungen zu untersuchen.

Die Beherrschung von CVD bedeutet, Chemie und Thermodynamik zu nutzen, um ein Material auf atomarer Ebene zu entwickeln und ein einfaches Gas in ein revolutionäres Material zu verwandeln.

Übersichtstabelle:

| CVD-Graphen-Synthese | Wichtige Details |

|---|---|

| Kohlenstoffquelle | Methangas (CH₄) |

| Katalysator | Kupferfolie (Cu) |

| Prozesstemperatur | ~1000 °C |

| Hauptvorteil | Großflächiges, gleichmäßiges Monolagen-Graphen |

| Typisches Ergebnis | 350 Ω/Quadrat Flächenwiderstand mit 90 % Transparenz |

Bereit, hochwertiges CVD-Graphen in Ihre Forschung oder Produktion zu integrieren? KINTEK ist spezialisiert auf die Bereitstellung der fortschrittlichen Laborausrüstung und Verbrauchsmaterialien, die für die präzise Graphensynthese benötigt werden. Unser Fachwissen in Öfen, Gasversorgungssystemen und Prozesskontrolle kann Ihnen helfen, überlegene Materialeigenschaften zu erzielen und Ihre Entwicklungszeit zu beschleunigen. Kontaktieren Sie noch heute unsere Experten, um Ihre spezifischen Anforderungen an die Graphensynthese zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Vakuum-Heißpress-Ofen Beheizte Vakuum-Pressmaschine Rohröfen

- Vertikaler Labortiegelofen

Andere fragen auch

- Was sind die wichtigsten Beschichtungsmethoden für Hartmetalleinsätze? Wählen Sie den richtigen Prozess für Ihre Bearbeitungsanforderungen

- Was ist das Prinzip der chemischen Gasphasenabscheidung? Ein Leitfaden zum Wachstum von Dünnschichten auf atomarer Ebene

- Wie viele Arten von Gasphasenabscheidungsverfahren gibt es? PVD vs. CVD erklärt

- Wie funktioniert das RF-Magnetronsputtern? Ein vollständiger Leitfaden zur Dünnschichtabscheidung

- Was ist ein Beispiel für chemische Gasphasenabscheidung? Entdecken Sie, wie CVD Mikrochips und Solarzellen herstellt

- Wie wird die chemische Lösungsabscheidung auch genannt? Entdecken Sie den Sol-Gel-Prozess für Dünnschichten

- Welche Eigenschaften hat diamantähnlicher Kohlenstoff? Erschließen Sie überlegene Oberflächenleistung

- Wie dick ist ein Sputtertarget? Ein Leitfaden zur Spezifikation der richtigen Dicke für Ihren Prozess