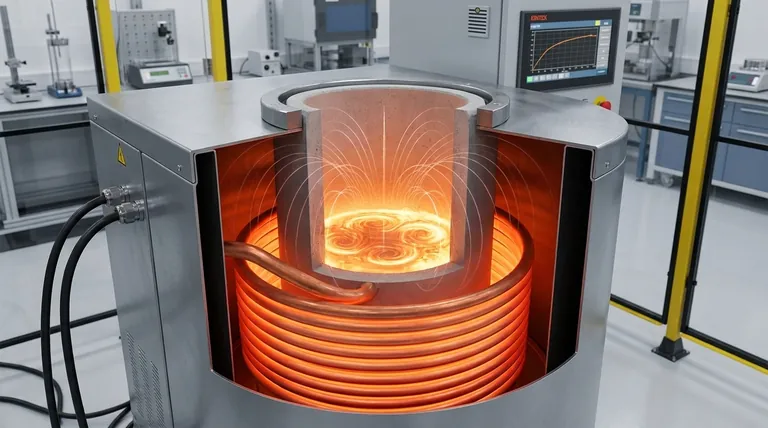

In einem Induktionsofen wird Wärme direkt im Metall selbst durch einen Prozess namens elektromagnetische Induktion erzeugt. Ein starker Wechselstrom fließt durch eine Kupferspule und erzeugt ein sich schnell umkehrendes Magnetfeld. Dieses Feld induziert starke elektrische Ströme – sogenannte Wirbelströme – im Metallgut, und der natürliche Widerstand des Materials gegen diese Ströme erzeugt intensive Wärme, die es zum Schmelzen bringt.

Im Gegensatz zu einem herkömmlichen Ofen, der von außen nach innen heizt, nutzt ein Induktionsofen Elektromagnetismus, um das Metall zu seiner eigenen Wärmequelle zu machen. Dieser grundlegende Unterschied ist der Schlüssel zu seiner Geschwindigkeit, Effizienz und der Fähigkeit, hochreine Schmelzen zu erzeugen.

Das Kernprinzip: Elektromagnetische Induktion in Aktion

Um zu verstehen, wie ein Induktionsofen funktioniert, ist es am besten, den Prozess in seine wichtigsten physikalischen Prinzipien zu zerlegen. Das gesamte System ist eine praktische Anwendung des Faraday'schen Induktionsgesetzes.

Die Kupferspule und das Magnetfeld

Ein Induktionsofen ist um einen nicht-leitenden Tiegel herum aufgebaut, der das zu schmelzende Metall enthält. Dieser Tiegel ist von einer Spule aus schwerem Kupferrohr umgeben.

Wird ein hochfrequenter Wechselstrom (AC) durch diese Spule geleitet, erzeugt er ein starkes und sich schnell änderndes Magnetfeld sowohl innerhalb als auch außerhalb der Spule.

Induzieren von Wirbelströmen

Dieses dynamische Magnetfeld durchdringt das leitfähige Metall, das sich im Tiegel befindet. Während die Magnetfeldlinien schnell ihre Polarität ändern, induzieren sie kreisförmige elektrische Ströme im Metall.

Diese induzierten Ströme werden Wirbelströme genannt. Sie ähneln den Wirbeln, die sich im Wasser bilden, bestehen aber aus fließenden Elektronen anstelle von Wassermolekülen.

Joule-Erwärmung: Widerstand erzeugt Wärme

Alle leitfähigen Materialien haben ein gewisses Maß an elektrischem Widerstand. Wenn die starken Wirbelströme durch das Metall fließen, stoßen sie auf diesen Widerstand.

Dieser Widerstand erzeugt durch ein Prinzip, das als Joule-Erwärmung bekannt ist, immense Wärme. Dies ist der primäre Mechanismus, der das Metall zum Schmelzpunkt und darüber hinaus bringt.

Ein wichtiger Sekundäreffekt: Magnetische Hysterese

Bei bestimmten Metallarten tritt neben der Joule-Erwärmung ein zweites Erwärmungsphänomen auf, das die Effizienz des Ofens erhöht.

Was ist magnetische Hysterese?

Dieser Effekt gilt nur für ferromagnetische Materialien, wie z.B. Eisen. Diese Materialien bestehen aus winzigen magnetischen "Domänen".

Wenn sie dem Magnetfeld des Ofens ausgesetzt werden, richten sich diese Domänen schnell mit dem Feld aus. Da das Feld Tausende Male pro Sekunde wechselt, sind die Domänen gezwungen, ihre Ausrichtung ständig und schnell zu wechseln.

Wie Hysterese Wärme erzeugt

Diese schnelle Neuausrichtung erzeugt eine Art innere Reibung innerhalb der atomaren Struktur des Materials. Diese Reibung erzeugt eine erhebliche Menge an zusätzlicher Wärme.

Dieser Effekt stoppt, sobald das Metall eine bestimmte Temperatur (seinen Curie-Punkt) erreicht, bei der es seine magnetischen Eigenschaften verliert. Ab diesem Zeitpunkt setzt nur noch die Joule-Erwärmung den Schmelzprozess fort.

Die Kompromisse verstehen: Induktion vs. andere Öfen

Die einzigartige "Inside-Out"-Heizmethode eines Induktionsofens bietet deutliche Vorteile und macht ihn für andere Aufgaben geeignet als andere Ofentypen.

Reinheit: Keine Verunreinigung durch Brennstoff

Im Gegensatz zu einem gasbefeuerten Ofen, der Brennstoff verbrennt, gibt es in einem Induktionsofen keine Verbrennung. Die Wärme entsteht direkt im Schmelzgut.

Das bedeutet, dass keine Verunreinigungen durch Brennstoff oder Verbrennungsprodukte das Metall kontaminieren können, was die Induktion ideal für die Herstellung hochreiner Legierungen für die Luft- und Raumfahrt, Medizin oder Elektronikanwendungen macht.

Kontrolle: Direkte und schnelle Erwärmung

In einem Widerstandsofen werden Heizelemente heiß und übertragen diese Wärme langsam auf das Material. Induktion ist ein direkter Prozess, bei dem Energie sofort auf das Metall übertragen wird.

Dies ermöglicht extrem schnelle Startzeiten und eine sehr präzise Temperaturregelung, da das Abschalten der Stromversorgung die Wärmeerzeugung sofort stoppt.

Anwendung: Ein Werkzeug für Präzision

Während ein Elektrolichtbogenofen ein Arbeitstier zum Schmelzen riesiger Mengen Stahlschrott ist, tut er dies mit einem heftigen Lichtbogen, der schwer präzise zu steuern sein kann.

Ein Induktionsofen zeichnet sich durch Anwendungen aus, die ein sauberes, kontrolliertes und wiederholbares Schmelzen spezifischer Legierungen erfordern, von wenigen Pfund bis zu vielen Tonnen.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung für einen Induktionsofen gegenüber einer anderen Heiztechnologie hängt ausschließlich von den Anforderungen Ihres Endprodukts ab.

- Wenn Ihr Hauptaugenmerk auf Materialreinheit und präziser Kontrolle liegt: Ein Induktionsofen ist überlegen, da er intern Wärme erzeugt, ohne Verunreinigungen durch Brennstoff oder Elektroden einzubringen.

- Wenn Ihr Hauptaugenmerk auf dem Schmelzen großer Mengen Stahlschrott zu geringen Kosten liegt: Ein Elektrolichtbogenofen ist oft die wirtschaftlichere und robustere Wahl für die Massenverarbeitung.

- Wenn Ihr Hauptaugenmerk auf einer gleichmäßigen, langsamen Erwärmung einer Probe im Labor liegt: Ein Widerstandsrohröfen bietet eine hervorragende thermische Stabilität, auch wenn ihm die Geschwindigkeit der Induktion fehlt.

Das Verständnis dieser grundlegenden Prinzipien ermöglicht es Ihnen, die präzise Heiztechnologie auszuwählen, die perfekt zu Ihren Material- und Prozesszielen passt.

Zusammenfassungstabelle:

| Prinzip | Wie es Wärme erzeugt | Betroffene Schlüsselmaterialien |

|---|---|---|

| Joule-Erwärmung | Elektrischer Widerstand gegen induzierte Wirbelströme erzeugt intensive Wärme. | Alle leitfähigen Metalle (z.B. Kupfer, Aluminium, Stahl) |

| Magnetische Hysterese | Innere Reibung durch Neuausrichtung magnetischer Domänen erzeugt zusätzliche Wärme. | Ferromagnetische Metalle (z.B. Eisen) bis zum Curie-Punkt |

Bereit, überragendes Metallschmelzen mit Präzision und Reinheit zu erreichen?

KINTEK ist spezialisiert auf fortschrittliche Laborgeräte, einschließlich Induktionsöfen, die für saubere, effiziente und hochkontrollierte Schmelzprozesse entwickelt wurden. Ob Sie in Forschung und Entwicklung, Luft- und Raumfahrt oder Metallurgie tätig sind, unsere Lösungen gewährleisten hochreine Ergebnisse ohne Verunreinigungen.

Kontaktieren Sie noch heute unsere Experten, um die perfekte Induktionsheizlösung für die spezifischen Anforderungen Ihres Labors zu finden.

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- Graphitierungs-Vakuumofen für ultrahohe Temperaturen

- Rotationsrohrofen mit geteilter Mehrfachheizzone

- 1800℃ Muffelofen für Labor

Andere fragen auch

- Welche Rolle spielen Hochfrequenz-Induktionsöfen und Kaltwand-Hukin-Tiegel beim U-Zr-Si-Kristallwachstum?

- Wie funktioniert ein Induktionsofen? Schnelles, effizientes Metallschmelzen erreichen

- Ist Induktionserwärmung gut für das Schmieden? Präzision, Geschwindigkeit und Kontrolle erreichen

- Was ist die Temperatur des Induktionserhitzungsprozesses? Präzise Kontrolle von sanfter Erwärmung bis 1800°C+ freischalten

- Wie heiß kann ein Induktionsofen werden? Temperaturen bis zu 2000°C freischalten

- Was ist die Auswirkung der Frequenz auf den Induktionsofen? Optimale Schmelzeffizienz und Kontrolle freischalten

- Wofür wird ein Induktionsofen verwendet? Elektromagnetische Leistung für effizientes Schmelzen nutzen

- Kann Gold durch Induktion erhitzt werden? Ja, mit dem richtigen Hochfrequenzsystem.