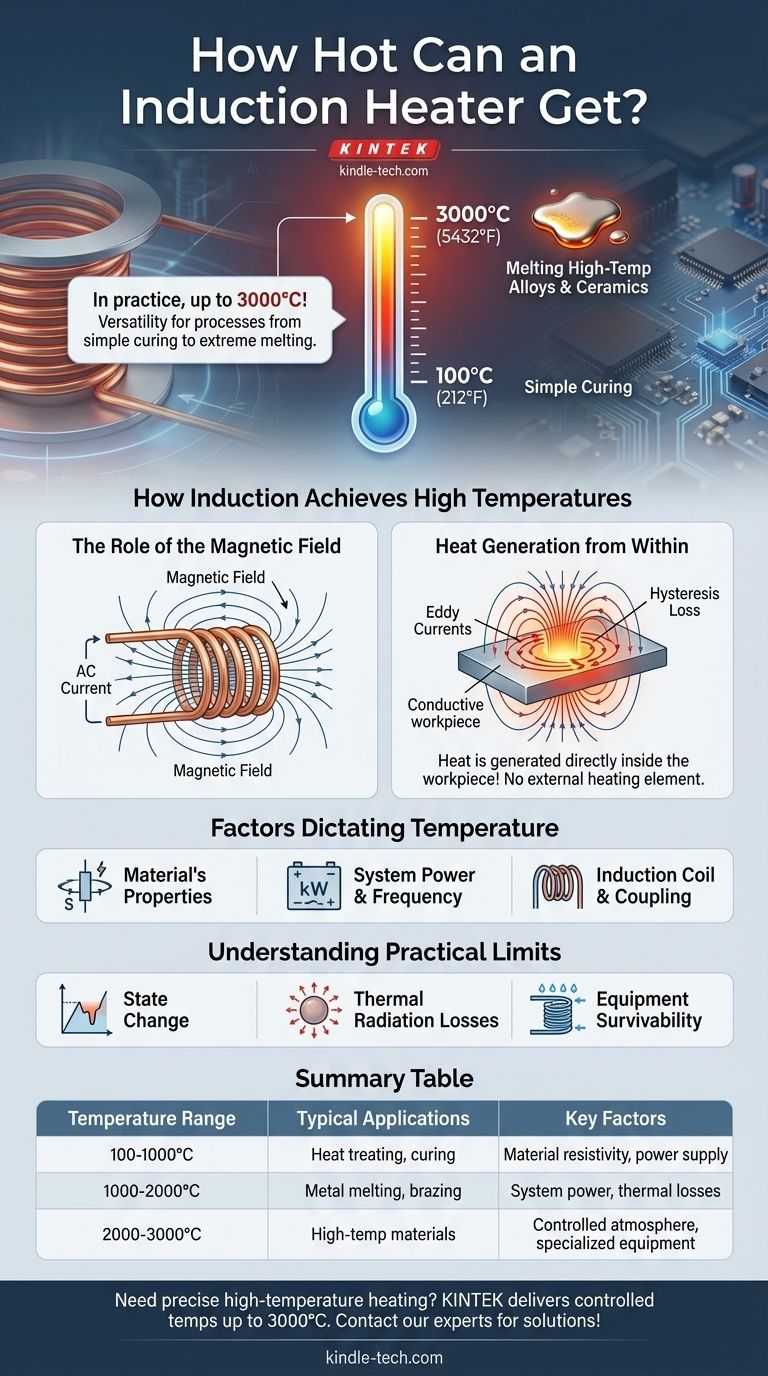

In der Praxis kann ein Induktionserhitzer Temperaturen von bis zu 3000°C (5432°F) erreichen. Dieser große Betriebsbereich, von nur 100°C (212°F) an, ermöglicht die Handhabung von Prozessen, die vom einfachen Aushärten bis zum Schmelzen von Hochtemperaturlegierungen und Keramiken reichen. Die Vielseitigkeit der Technologie erstreckt sich auch auf die Zeit und ermöglicht Prozesse, die Monate oder weniger als eine halbe Sekunde dauern.

Die maximale Temperatur, die ein Induktionserhitzer erreichen kann, ist keine feste Grenze des Erhitzers selbst. Stattdessen wird sie durch die Eigenschaften des zu erhitzenden Materials, die Effizienz des Systems und den Punkt bestimmt, an dem das Material schmilzt, verdampft oder Wärme an die Umgebung abgibt, so schnell wie es sie aufnimmt.

Wie Induktion hohe Temperaturen erreicht

Um die Temperaturgrenzen zu verstehen, müssen Sie zunächst verstehen, dass Induktion keine konventionelle Wärmequelle ist. Im Gegensatz zu einem Ofen oder einer Flamme wird ein Induktionserhitzer nicht heiß und überträgt diese Wärme dann auf das Werkstück.

Die Rolle des Magnetfelds

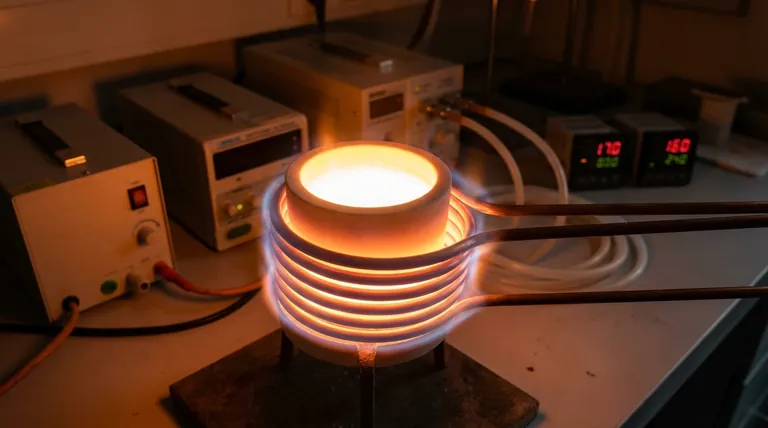

Ein Induktionsheizsystem verwendet einen wechselnden elektrischen Strom, der durch eine Kupferspule fließt. Dies erzeugt ein starkes und sich schnell änderndes Magnetfeld um die Spule.

Wärmeerzeugung von innen

Wenn ein leitfähiges Material (wie ein Metallwerkstück) in dieses Feld gebracht wird, treten zwei Phänomene auf. Wirbelströme, die interne elektrische Ströme sind, werden im Werkstück induziert. Der natürliche Widerstand des Materials gegen diese Ströme erzeugt präzise, interne Reibung und somit intensive Wärme. In magnetischen Materialien trägt ein sekundärer Effekt, der Hystereseverlust, ebenfalls zur Erwärmung bei.

Ein grundlegend anderer Ansatz

Diese Methode erzeugt Wärme direkt im Inneren des Werkstücks. Es gibt kein externes Heizelement, was bedeutet, dass die theoretische Temperatur nicht durch den Schmelzpunkt einer Ofenkomponente begrenzt ist. Das Werkstück selbst wird zur Wärmequelle.

Die Faktoren, die die Temperatur bestimmen

Die Endtemperatur eines Werkstücks ist ein dynamisches Gleichgewicht zwischen der vom Induktionssystem gelieferten Energie und der an die Umgebung abgegebenen Energie.

Die Materialeigenschaften

Die Zusammensetzung des Werkstücks ist der wichtigste Faktor. Materialien mit hohem elektrischem Widerstand erwärmen sich schneller. Die magnetischen Eigenschaften eines Metalls (seine Permeabilität) erhöhen auch die Effizienz des Heizprozesses unterhalb einer bestimmten Temperatur, dem sogenannten Curie-Punkt, dramatisch.

Die Leistung und Frequenz des Systems

Ein Netzteil mit einer höheren Kilowatt (kW)-Leistung kann mehr Energie pro Sekunde liefern, was zu einer schnelleren Temperaturerhöhung führt. Die Betriebsfrequenz des Systems wird auch an die Materialeigenschaften und die gewünschte Heiztiefe angepasst, um die Energieübertragung zu maximieren.

Die Induktionsspule und Kopplung

Das Design der Induktionsspule und ihre Nähe zum Werkstück (bekannt als Kopplung) sind entscheidend. Eine Spule, die eng an das Werkstück gekoppelt ist, überträgt Energie wesentlich effizienter, wodurch höhere Temperaturen schneller erreicht werden können.

Die praktischen Grenzen verstehen

Während die Theorie extrem hohe Temperaturen zulässt, werden reale Anwendungen durch mehrere praktische Einschränkungen bestimmt.

Der Zustandswechsel des Materials

Die offensichtlichste Grenze ist der Schmelz- oder Verdampfungspunkt des zu erhitzenden Materials. Man kann ein Stück Aluminium an der Luft nicht viel über seinen Schmelzpunkt von 660°C (1220°F) erhitzen und erwarten, dass es ein fester Gegenstand bleibt. Die 3000°C-Angabe gilt für Materialien mit extrem hohen Schmelzpunkten, wie Graphit oder Wolfram, oft in einem Vakuum oder einer kontrollierten Atmosphäre.

Wärmestrahlungsverluste

Wenn ein Objekt heißer wird, strahlt es Wärme exponentiell schneller an die Umgebung ab. An einem bestimmten Punkt verliert das Objekt Wärme so schnell, wie das Induktionssystem sie liefern kann. Um dieses thermische Gleichgewicht zu überwinden und höhere Temperaturen zu erreichen, ist eine erhebliche Leistungssteigerung erforderlich.

Überlebensfähigkeit der Ausrüstung

Während das Werkstück heiß wird, muss die Induktionsspule kühl bleiben. Hochleistungs-Induktionssysteme verwenden wassergekühlte Kupferspulen, um ein Überhitzen und Schmelzen zu verhindern. Die Komponenten des Netzteils haben auch thermische Grenzen, die ihre maximale Dauerleistung bestimmen.

Die Technologie an Ihr Ziel anpassen

Die richtige Frage ist nicht „wie heiß kann es werden“, sondern „kann Induktion die richtige Energiemenge an den richtigen Ort für meine spezifische Anwendung liefern?“

- Wenn Ihr Hauptaugenmerk auf der Präzisionswärmebehandlung liegt: Induktion ist ideal, da die Endtemperatur eine hochgradig wiederholbare Funktion von Leistung, Frequenz und Zeit ist.

- Wenn Ihr Hauptaugenmerk auf dem Schmelzen von Metallen liegt: Der Erfolg hängt davon ab, ein Netzteil mit genügend Kilowatt zu haben, um den Schmelzpunkt des Materials und die nachfolgenden Wärmeverluste zu überwinden.

- Wenn Ihr Hauptaugenmerk auf der Hochtemperatur-Materialwissenschaft liegt: Induktion ist eine der wenigen Methoden, die in der Lage ist, 2000-3000°C in kontrollierten Atmosphären zu erreichen, dies erfordert jedoch spezielle Ausrüstung.

Letztendlich liegt die Stärke der Induktionserwärmung in ihrer präzisen, schnellen und kontrollierten Energiezufuhr direkt in ein Material.

Zusammenfassungstabelle:

| Temperaturbereich | Typische Anwendungen | Schlüsselfaktoren |

|---|---|---|

| 100-1000°C | Wärmebehandlung, Aushärten | Materialwiderstand, Netzteil |

| 1000-2000°C | Metallschmelzen, Löten | Systemleistung, Wärmeverluste |

| 2000-3000°C | Hochtemperaturmaterialien | Kontrollierte Atmosphäre, Spezialausrüstung |

Benötigen Sie präzise Hochtemperatur-Heizlösungen für Ihr Labor oder Ihren Produktionsprozess? KINTEK ist spezialisiert auf fortschrittliche Induktionsheizsysteme, die kontrollierte Temperaturen bis zu 3000°C für Materialforschung, Metallverarbeitung und spezielle industrielle Anwendungen liefern. Unsere Experten helfen Ihnen bei der Auswahl der richtigen Ausrüstung basierend auf Ihren Materialeigenschaften, Temperaturanforderungen und Prozesszielen. Kontaktieren Sie noch heute unsere Heizspezialisten, um zu besprechen, wie unsere Induktionstechnologie Ihre thermischen Verarbeitungskapazitäten verbessern kann!

Visuelle Anleitung

Ähnliche Produkte

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1800℃ Muffelofen für Labor

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

Andere fragen auch

- Was ist die Bedeutung der Plasmainduktion? Eine kontaktlose Methode für hochreines Plasma

- Wie sollten feuerfeste Rohstoffe vor dem Bau eines Induktionsofenauskleidung vorbereitet werden? 3 entscheidende Schritte

- Was ist die Hauptfrequenz eines Induktionsofens? Ein Leitfaden zur Optimierung des Schmelzens & Erhitzens

- Was ist der Stromverbrauch für das Schmelzen von MS/SS? Expertenrichtlinien für Energieeffizienz

- Wie funktioniert das Erhitzen beim Induktionserwärmen? Ein Leitfaden für schnelle, präzise und saubere thermische Prozesse

- Kann ein Induktionsofen Stahl schmelzen? Der definitive Leitfaden zum Schmelzen mit hoher Reinheit

- Was kann man mit einer Induktionsspule machen? Hochspannung erzeugen oder Metalle präzise erhitzen

- Ist Induktionserwärmung effizienter als Widerstandserwärmung? Erreichen Sie eine thermische Effizienz von über 90 % für Ihren Prozess