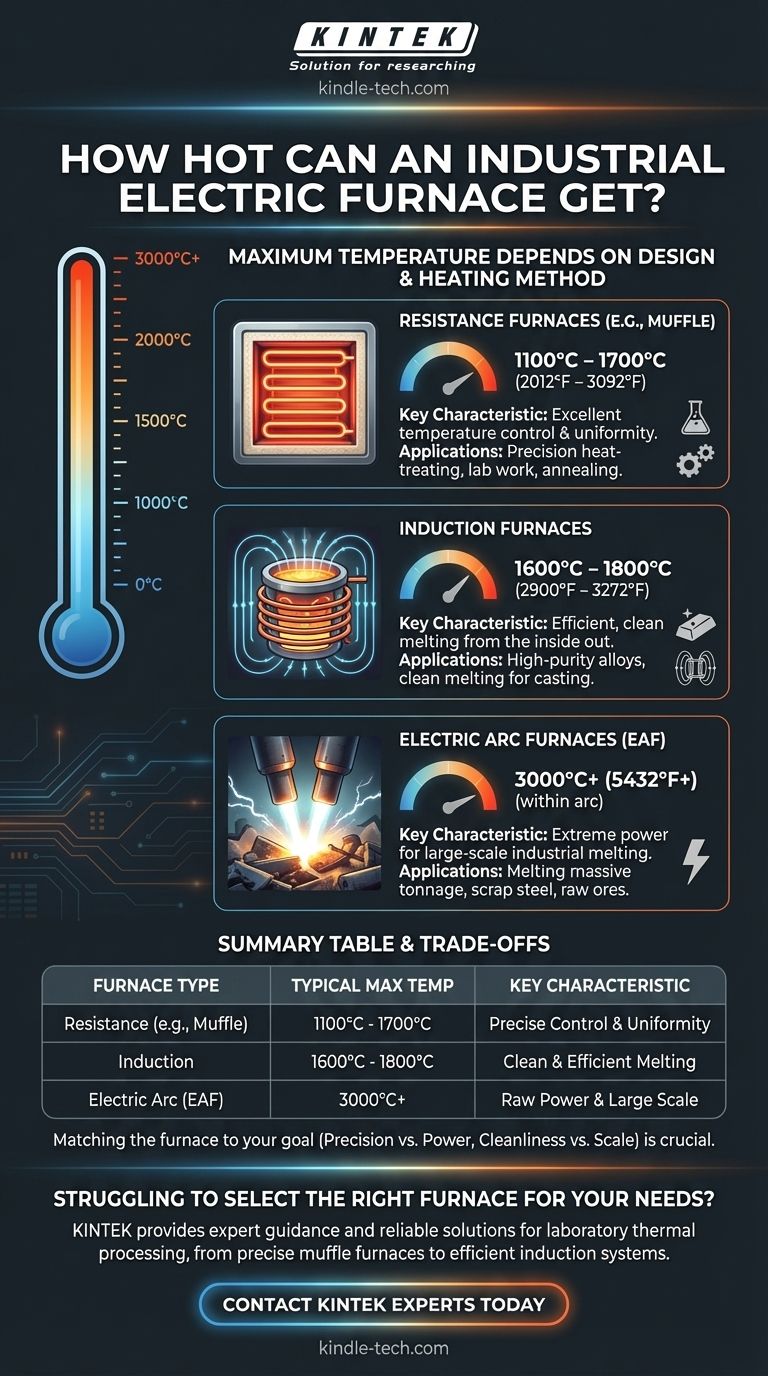

Die maximale Temperatur eines industriellen Elektroofens hängt vollständig von seiner Bauart und seiner Heizmethode ab. Während gängige Modelle zwischen 1100°C und 1800°C arbeiten, kann ein spezieller Lichtbogenofen im Lichtbogen selbst Temperaturen von über 3000°C (5432°F) erzeugen und ist damit eines der heißesten Industrieanlagen.

Der Begriff „Elektroofen“ ist kein monolithischer Begriff. Die verwendete Technologie – sei es Widerstand, Induktion oder Lichtbogen – ist der Hauptfaktor, der seine Höchsttemperatur bestimmt, wobei jeder Typ für grundlegend unterschiedliche industrielle Anwendungen konstruiert ist.

Warum der Ofentyp die Temperatur bestimmt

Die Methode zur Wärmeerzeugung ist der grundlegende Unterschied zwischen den Elektroofentechnologien. Diese Unterscheidung ist entscheidend, da sie nicht nur die Spitzentemperatur, sondern auch die Effizienz, Präzision und Eignung des Ofens für eine bestimmte Aufgabe bestimmt.

Widerstandsofen (z. B. Muffelofen)

Ein Widerstandsofen funktioniert ähnlich wie ein herkömmlicher Toaster, indem Strom durch Heizelemente mit hohem Widerstand geleitet wird. Diese Elemente glühen heiß und strahlen Wärme in eine isolierte Kammer ab.

Diese Konstruktion bietet eine ausgezeichnete Temperaturgleichmäßigkeit und -kontrolle.

Aufgrund ihrer Konstruktion und Heizelemente erreichen Muffelöfen und andere Widerstandstypen typischerweise Höchsttemperaturen zwischen 1100°C und 1700°C (2012°F bis 3092°F).

Induktionsofen

Induktionsofen verwenden starke, wechselnde Magnetfelder, um direkt im zu erhitzenden metallischen Material (der „Charge“) einen elektrischen Strom zu induzieren.

Dieser Prozess ist unglaublich effizient, da sich das Material von innen nach außen erwärmt und Wärmeverluste minimiert werden.

Abhängig von Leistung und Bauart können Induktionsofen zuverlässig Temperaturen von 1600°C bis 1800°C (2900°F bis 3272°F) und manchmal mehr erreichen.

Lichtbogenofen (EAF)

Der Lichtbogenofen stellt den Höhepunkt der reinen Heizleistung dar. Er verwendet massive Graphitelektroden, um einen enormen Strom durch das Material zu leiten und so einen anhaltenden Lichtbogen zu erzeugen.

Dieser Lichtbogen ist eine Plasmaentladung mit immenser Energiedichte.

Die Temperatur innerhalb des Lichtbogens selbst kann 3000°C (5432°F) überschreiten, was das Schmelzen großer Mengen Schrottstahl und anderer Rohmaterialien in relativ kurzer Zeit ermöglicht.

Die Kompromisse verstehen

Die Wahl eines Ofens bedeutet nicht nur, die höchste Temperatur zu finden. Jede Technologie bringt einen eigenen Satz von betrieblichen Vorteilen und Nachteilen mit sich, die sie für bestimmte Zwecke geeignet machen.

Präzision vs. Rohe Leistung

Widerstandsofen, wie der Muffelofen, bieten die präziseste Temperaturkontrolle und Gleichmäßigkeit. Dies macht sie ideal für empfindliche Anwendungen wie Laboranalysen, Glühen und komplizierte Wärmebehandlungen.

Lichtbogenöfen hingegen sind Instrumente der rohen Gewalt. Ihr Hauptziel ist das Schmelzen massiver Tonnagen, bei denen rohe Leistung weitaus wichtiger ist als punktgenaue thermische Genauigkeit.

Anwendung und Materialreinheit

Induktionsofen werden für ihren sauberen Schmelzprozess geschätzt. Da die Wärme ohne externe Flamme oder Lichtbogen im Metall selbst erzeugt wird, wird die Kontamination minimiert, was sie perfekt für die Herstellung hochreiner Legierungen macht.

Muffelöfen können auch eine hochkontrollierte Atmosphäre bieten und das Material im Inneren vor Oxidation schützen. Der EAF-Prozess ist von Natur aus weniger „sauber“ und dient der Raffination von Rohmaterialien, nicht der Herstellung empfindlicher Legierungen.

Maßstab und Kosten

Lichtbogenöfen sind massive, kapitalintensive Anlagen, die in Stahlwerken und Gießereien eingesetzt werden. Ihr Betriebsmaßstab ist enorm.

Induktions- und Widerstandsofen sind in einer viel größeren Bandbreite von Größen erhältlich, von kleinen Tischlaborgeräten bis hin zu großen Industriesystemen, was sie für eine Vielzahl von Fertigungs- und Forschungsanforderungen weitaus zugänglicher macht.

Den Ofen auf Ihr Ziel abstimmen

Um die richtige Technologie auszuwählen, müssen Sie zunächst Ihr Hauptziel definieren. Der Prozess diktiert das Werkzeug.

- Wenn Ihr Hauptaugenmerk auf präziser Wärmebehandlung, Laborarbeit oder Trocknung liegt: Ein Widerstandsmuffelofen bietet die erforderliche Temperaturstabilität und Kontrolle.

- Wenn Ihr Hauptaugenmerk auf dem sauberen und effizienten Schmelzen von Metallen für Guss- oder Legierungsproduktion liegt: Ein Induktionsofen bietet die beste Kombination aus Geschwindigkeit, Effizienz und Reinheit.

- Wenn Ihr Hauptaugenmerk auf dem großtechnischen Schmelzen von Stahlschrott oder anderen Roherzen liegt: Die unvergleichliche Leistung eines Lichtbogenofens ist die richtige Lösung.

Letztendlich ist das Verständnis des grundlegenden Heizmechanismus der Schlüssel zur Auswahl des Ofens, der Ihre spezifischen thermischen Verarbeitungsanforderungen am besten erfüllt.

Zusammenfassungstabelle:

| Ofentyp | Typische Max. Temperatur | Hauptmerkmal |

|---|---|---|

| Widerstand (z. B. Muffel) | 1100°C - 1700°C | Ausgezeichnete Temperaturkontrolle & Gleichmäßigkeit |

| Induktion | 1600°C - 1800°C | Effizientes, sauberes Schmelzen von innen nach außen |

| Lichtbogen (EAF) | 3000°C+ | Extreme Leistung für großtechnisches industrielles Schmelzen |

Fällt es Ihnen schwer, den richtigen Ofen für die Temperatur- und Präzisionsanforderungen Ihrer Anwendung auszuwählen? KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bietet fachkundige Beratung und zuverlässige Lösungen für alle Ihre Herausforderungen bei der thermischen Verarbeitung im Labor. Egal, ob Sie die präzise Steuerung eines Muffelofens oder die Effizienz eines Induktionssystems benötigen, wir können Ihnen helfen, optimale Ergebnisse zu erzielen. Kontaktieren Sie noch heute unsere Experten für eine persönliche Beratung!

Visuelle Anleitung

Ähnliche Produkte

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1800℃ Muffelofen für Labor

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

Andere fragen auch

- Wie reinigt man einen Rohrofen? Eine Schritt-für-Schritt-Anleitung für sichere und effektive Wartung

- Wie ermöglicht ein Hochtemperatur-Rohröfen die Phasenumwandlung von Aluminiumoxidprodukten? Beherrschen Sie die thermische Steuerung

- Wofür wird ein Rohrofen verwendet? Präzisionserhitzung für Materialsynthese & -analyse

- Wie trägt ein Quarzrohr-Vakuumofen zum Kristallisationsprozess von Ag-dotierten Li-Argyrodit-Elektrolyten bei?

- Warum wird ein Quarzrohr-Ofen bei der thermischen Oxidation von MnCr2O4-Beschichtungen eingesetzt? Präzise selektive Oxidation freischalten