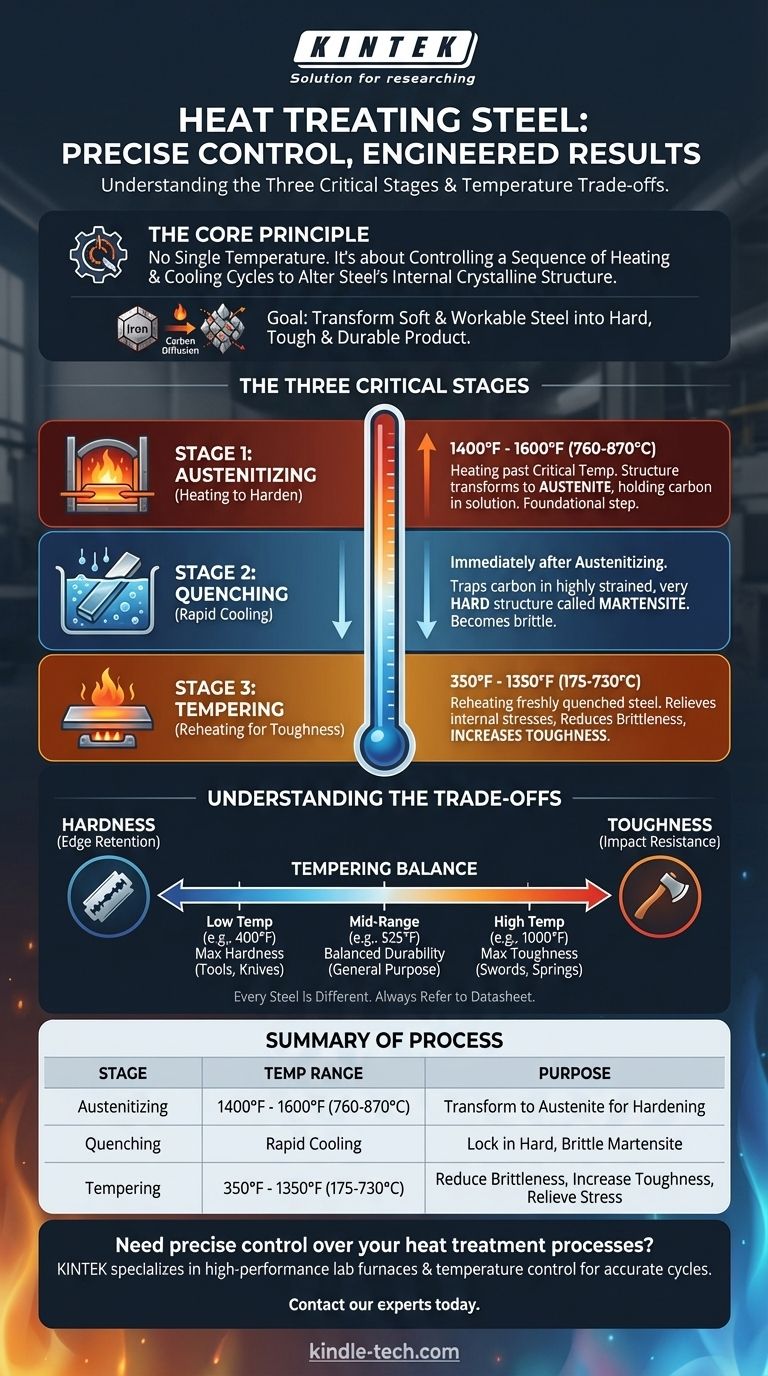

Es gibt keine einzelne Temperatur für die Wärmebehandlung von Stahl; vielmehr handelt es sich um einen präzisen, mehrstufigen Prozess, der verschiedene Temperaturen beinhaltet, um spezifische Ergebnisse zu erzielen. Der vollständige Zyklus umfasst das Erhitzen von Stahl von 350°F (175°C) für ein niedrigtemperiertes Anlassen bis weit über 1500°F (815°C) für die anfängliche Härtung. Die genaue Temperatur in jeder Phase hängt vollständig von der Stahlsorte und den gewünschten End Eigenschaften ab.

Das Kernprinzip der Wärmebehandlung besteht nicht darin, eine bestimmte Temperatur zu erreichen, sondern darin, eine Abfolge von Heiz- und Kühlzyklen sorgfältig zu steuern. Diese Temperaturmanipulation verändert die innere Kristallstruktur des Stahls, um ein angestrebtes Gleichgewicht zwischen Härte und Zähigkeit zu erreichen.

Das Ziel der Wärmebehandlung: Die Struktur des Stahls konstruieren

Wärmebehandlung ist der Prozess der kontrollierten Erhitzung und Abkühlung, um die physikalischen Eigenschaften von Stahl zu verändern. Sie ermöglicht es, ein Stück Stahl, das relativ weich und bearbeitbar ist, in ein Endprodukt zu verwandeln, das hart, zäh und haltbar ist.

Die Rolle von Temperatur und Kohlenstoff

Stahl ist eine Legierung aus Eisen und Kohlenstoff. Bei Raumtemperatur ist der Kohlenstoff in der Kristallstruktur des Eisens eingeschlossen. Wenn man den Stahl erhitzt, ändern diese Kristalle ihre Form, wodurch sich die Kohlenstoffatome lösen und gleichmäßiger verteilen können, ähnlich wie Zucker in heißem Wasser gelöst wird.

Die kritische Umwandlung zu Austenit

Wenn Stahl über seine kritische Temperatur – typischerweise zwischen 1400°F und 1600°F (760-870°C) – erhitzt wird, durchläuft er eine Phasen Umwandlung. Seine Kristallstruktur wechselt in einen Zustand, der als Austenit bekannt ist und eine beträchtliche Menge Kohlenstoff in Lösung halten kann. Dies ist der grundlegende Schritt zur Härtung von Stahl.

Die drei kritischen Phasen der Wärmebehandlung

Die eigentliche Wärmebehandlung zur Härtung ist ein dreiteiliger Prozess. Das Überspringen oder unsachgemäße Ausführen einer Phase führt zu einem fehlerhaften Teil.

Phase 1: Austenitisieren (Erhitzen zum Härten)

Dies ist die anfängliche Erhitzungsphase. Ziel ist es, den Stahl heiß genug zu erhitzen und lange genug zu halten, damit seine gesamte Struktur in Austenit umgewandelt wird. Die genaue Temperatur ist entscheidend und hängt vom spezifischen Kohlenstoffgehalt und anderen Legierungen des Stahls ab.

Phase 2: Abschrecken (Schnelle Abkühlung)

Unmittelbar nachdem der Stahl zu Austenit geworden ist, muss er sehr schnell abgekühlt oder "abgeschreckt" werden. Diese schnelle Abkühlung gibt der Kristallstruktur keine Zeit, in ihren weichen Zustand zurückzukehren. Stattdessen werden die Kohlenstoffatome in einer neuen, stark verspannten und sehr harten Struktur namens Martensit eingeschlossen. Dieser Zustand ist jedoch auch extrem spröde.

Phase 3: Anlassen (Wiedererhitzen für Zähigkeit)

Ein frisch abgeschrecktes Stück Stahl ist für die meisten praktischen Anwendungen zu spröde. Der letzte Schritt ist das Anlassen, bei dem der Stahl auf eine viel niedrigere Temperatur, typischerweise zwischen 350°F und 1350°F (175-730°C), wiedererhitzt wird. Dieser Prozess baut innere Spannungen ab und reduziert die Sprödigkeit, wodurch die Zähigkeit erhöht wird.

Die Kompromisse verstehen

Die Kunst der Wärmebehandlung liegt im Management der inhärenten Kompromisse zwischen verschiedenen Materialeigenschaften. Man balanciert immer ein Attribut gegen ein anderes aus.

Das Spektrum Härte vs. Zähigkeit

Anlassen ist ein direkter Kompromiss zwischen Härte und Zähigkeit.

- Eine niedrige Anlasstemperatur (z.B. 400°F / 205°C) reduziert die Sprödigkeit nur geringfügig und behält die maximale Härte bei. Dies ist ideal für Werkzeuge, die eine scharfe Schneide benötigen, wie ein Messer oder ein Rasiermesser.

- Eine hohe Anlasstemperatur (z.B. 1000°F / 540°C) opfert erhebliche Härte, um eine große Menge an Zähigkeit zu gewinnen. Dies ist notwendig für Werkzeuge, die Stößen standhalten müssen, wie eine Axt oder eine Brechstange.

Warum "Jeder Stahl anders ist"

Der spezifische Kohlenstoffgehalt und die Legierungselemente (wie Chrom, Molybdän oder Vanadium) in einem Stahl verändern sein Verhalten dramatisch. Diese Legierungen ändern die kritische Austenitisierungstemperatur und wie der Stahl auf eine bestimmte Anlasstemperatur reagiert. Beachten Sie immer das Datenblatt für Ihre spezifische Stahlsorte.

Das Risiko unsachgemäßer Erhitzung

Ein zu starkes Erhitzen des Stahls während der Austenitisierungsphase kann dazu führen, dass die Kornstruktur wächst, wodurch das Endprodukt auch nach dem Anlassen schwach und spröde wird. Darüber hinaus kann eine unkontrollierte Atmosphäre während des Erhitzens Kohlenstoff von der Stahloberfläche entfernen, ein Fehler, der als Entkohlung bekannt ist und verhindert, dass der Stahl richtig härtet.

Die richtige Wahl für Ihr Ziel treffen

Ihre Wahl der Anlasstemperatur hängt ausschließlich vom Verwendungszweck des Stahlteils ab.

- Wenn Ihr Hauptaugenmerk auf maximaler Härte und Schnitthaltigkeit liegt (z.B. eine Feile oder ein Rasiermesser): Bei einer niedrigeren Temperatur anlassen, typischerweise zwischen 350°F und 500°F (175-260°C).

- Wenn Ihr Hauptaugenmerk auf einem Gleichgewicht von Härte und Haltbarkeit liegt (z.B. eine Allzweck-Messerklinge): Im mittleren Bereich anlassen, oft zwischen 450°F und 600°F (230-315°C).

- Wenn Ihr Hauptaugenmerk auf maximaler Zähigkeit und Stoßfestigkeit liegt (z.B. ein Schwert, eine Axt oder eine Feder): Bei einer höheren Temperatur anlassen, von 600°F bis zu 1100°F (315-600°C) oder mehr.

Durch das Verständnis dieses Prozesses erhalten Sie direkte Kontrolle über die endgültige Leistung Ihres Stahls.

Zusammenfassungstabelle:

| Phase | Temperaturbereich | Zweck |

|---|---|---|

| Austenitisieren | 1400°F - 1600°F (760-870°C) | Umwandlung der Stahlstruktur in Austenit zur Härtung |

| Abschrecken | Schnelle Abkühlung von der Austenitisierungstemperatur | Einschließen der harten, spröden Martensitstruktur |

| Anlassen | 350°F - 1350°F (175-730°C) | Reduzierung der Sprödigkeit, Erhöhung der Zähigkeit, Abbau von Spannungen |

Benötigen Sie präzise Kontrolle über Ihre Wärmebehandlungsprozesse? KINTEK ist spezialisiert auf Hochleistungs-Laboröfen und Temperaturregelgeräte, die für genaue und wiederholbare Wärmebehandlungszyklen entwickelt wurden. Egal, ob Sie mit Werkzeugstählen, Legierungen arbeiten oder neue Materialien entwickeln, unsere Lösungen stellen sicher, dass Sie die exakten Temperaturen für perfekte Ergebnisse erreichen. Kontaktieren Sie unsere Experten noch heute, um zu besprechen, wie wir die Fähigkeiten Ihres Labors verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- 1400℃ Muffelofen für Labor

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1800℃ Muffelofen für Labor

- 1700℃ Muffelofen für Labor

- 1400℃ Labor-Quarzrohr-Ofen mit Aluminiumoxidrohr-Röhrenofen

Andere fragen auch

- Wie wird der Aschegehalt in einem Muffelofen bestimmt? Beherrschen Sie die Methode der gravimetrischen Analyse

- Wie steuert man einen Muffelofen? Meistern Sie die präzise Temperaturregelung für Ihr Labor

- Was ist der Unterschied zwischen einem Muffelofen und einem Trockenschrank? Wählen Sie das richtige Werkzeug für Ihren thermischen Prozess

- Was sind die Nachteile eines Muffelofens? Die Abwägung für Ihr Labor verstehen

- Wie genau ist der Muffelofen? Erreicht ±1°C Regelgenauigkeit und ±2°C Gleichmäßigkeit