Im Kern ist das Isostatische Warmpressen (HIP) ein Fertigungsverfahren, das eine Kombination aus hoher Temperatur und gleichmäßigem, hohem Gasdruck nutzt, um die Eigenschaften von Metallen, Keramiken und anderen Materialien zu verbessern. Es funktioniert wie ein Hochdruckofen, der eine Komponente gleichzeitig erhitzt und von allen Seiten zusammendrückt, um innere Defekte zu beseitigen und eine vollständig dichte, einheitliche Struktur zu erzeugen.

Der grundlegende Zweck von HIP ist die Beseitigung innerer Porosität. Durch das Aussetzen eines Teils Temperaturen nahe seinem Sinterpunkt und das Anlegen extremen, gleichmäßigen Drucks mit einem Inertgas werden innere Hohlräume kollabiert, metallurgische Bindungen verschweißt und ein Material mit überlegenen mechanischen Eigenschaften geschaffen.

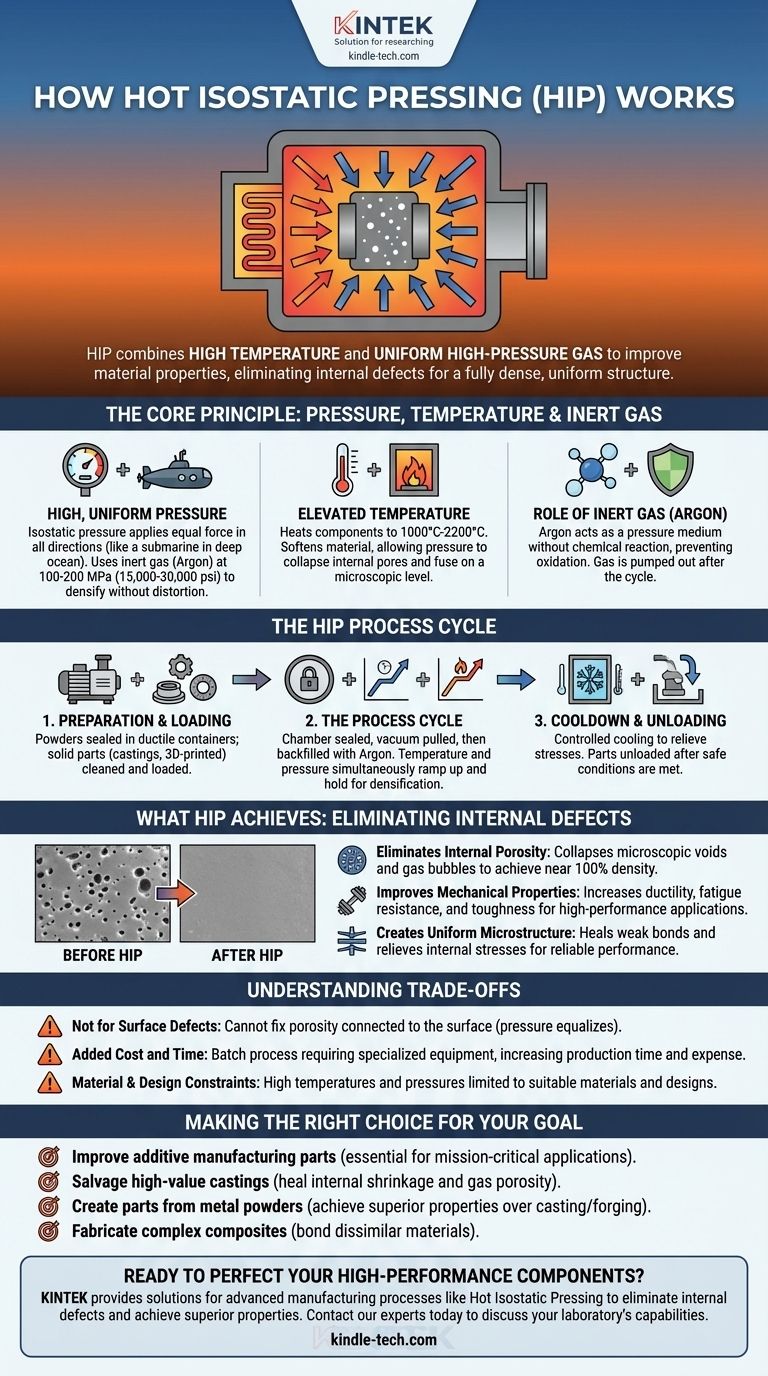

Das Kernprinzip: Temperatur, Druck und Inertgas

Die Wirksamkeit von HIP liegt in der präzisen Steuerung von drei Schlüsselelementen, die in einer versiegelten Hochdruckkammer zusammenwirken.

Hoher, gleichmäßiger Druck

Das Isostatische Warmpressen wendet isostatischen Druck an, was bedeutet, dass er in alle Richtungen gleich ist. Stellen Sie sich ein U-Boot tief im Ozean vor – der Wasserdruck ist an jedem Punkt seines Rumpfes gleich.

HIP erreicht dies mithilfe eines Inertgases, typischerweise Argon, das auf Drücke zwischen 100 und 200 MPa (15.000 bis 30.000 psi) komprimiert wird. Dieser gleichmäßige Druck stellt sicher, dass ein Teil verdichtet wird, ohne seine Nettogröße zu verzerren.

Erhöhte Temperatur

Innerhalb des Druckbehälters erhitzt ein Hochtemperaturofen die Komponenten. Die Zieltemperatur, die zwischen 1000 °C und 2200 °C liegt, wird basierend auf dem zu verarbeitenden Material gewählt.

Diese Hitze macht das Material weicher und formbarer genug, damit der hohe Druck innere Poren kollabieren lassen und das Material auf mikroskopischer Ebene miteinander verschweißen kann.

Die Rolle des Inertgases

Ein Inertgas wie Argon ist entscheidend, da es als Druckübertragungsmedium fungiert, ohne chemisch mit dem Bauteil zu reagieren.

Die Verwendung eines reaktiven Gases wie Sauerstoff würde bei diesen hohen Temperaturen zu Oxidation führen und das Material ruinieren. Argon überträgt lediglich den Druck, erfüllt seine Aufgabe und wird anschließend abgesaugt, wodurch die chemische Zusammensetzung des Materials unverändert bleibt.

Der Schritt-für-Schritt-HIP-Prozess

Obwohl die spezifischen Parameter für jede Anwendung maßgeschneidert werden, folgt die Betriebssequenz einem konsistenten und hochkontrollierten Pfad.

1. Vorbereitung und Beladung

Bei Teilen, die aus Metallpulvern hergestellt werden, wird das Pulver zunächst unter Vakuum in einen Metall- oder Glasbehälter versiegelt, der bei der HIP-Temperatur duktil wird.

Bei vorhandenen massiven Teilen, wie Gussteilen oder 3D-gedruckten Komponenten, werden diese einfach gereinigt und direkt in die Kammer der HIP-Anlage geladen.

2. Der Prozesszyklus

Sobald die Kammer versiegelt ist, beginnt ein computergesteuertes Programm. Das System erzeugt zunächst ein Vakuum, um reaktive Gase zu entfernen.

Anschließend wird die Kammer mit Argon befüllt und begonnen, gleichzeitig Temperatur und Druck zu erhöhen. Die Komponenten werden für eine bestimmte Dauer bei der Zieltemperatur und dem Zieldruck gehalten, damit das Material vollständig verdichtet werden kann.

3. Abkühlen und Entladen

Nach Abschluss des Zyklus werden die Komponenten kontrolliert abgekühlt, um thermische Spannungen abzubauen. Sobald sie wieder eine sichere Temperatur und Druck erreicht haben, werden die Teile entladen.

Der gesamte Prozess, vom Beladen bis zum Entladen, kann je nach Material und Größe der Ladung mehrere Stunden dauern.

Was HIP erreicht: Beseitigung innerer Defekte

Das Hauptziel von HIP ist die Behebung mikroskopischer Unvollkommenheiten, die die Leistung und strukturelle Integrität eines Teils beeinträchtigen.

Beseitigung innerer Porosität

Ob es sich um winzige Gasblasen in einem Gussteil oder mikroskopische Hohlräume zwischen Schichten in einem 3D-gedruckten Teil handelt – HIP zwingt diese leeren Räume zum Kollabieren und Verschwinden. Dadurch steigt die Dichte des Teils auf nahezu 100 % seines theoretischen Maximums.

Verbesserung der mechanischen Eigenschaften

Durch die Beseitigung von Defekten verbessert HIP die Materialleistung dramatisch. Das Ergebnis ist eine erhöhte Duktilität, Ermüdungsfestigkeit und allgemeine Zähigkeit. Dies ist entscheidend für Hochleistungsteile, die in der Luft- und Raumfahrt, im medizinischen Bereich und in Energieanwendungen eingesetzt werden.

Schaffung einer gleichmäßigen Mikrostruktur

Der Prozess heilt schwache Bindungen zwischen Schichten in additiv gefertigten Teilen und baut innere Spannungen in Gussteilen ab. Dies erzeugt eine homogene, konsistente Materialstruktur, die eine zuverlässige und vorhersagbare Leistung unter Last gewährleistet.

Die Kompromisse verstehen

Obwohl HIP unglaublich leistungsfähig ist, ist es keine universelle Lösung. Das Verständnis seiner Grenzen ist der Schlüssel zu seiner effektiven Nutzung.

Keine Lösung für Oberflächenfehler

Der HIP-Prozess stützt sich auf äußeren Druck, um innere Hohlräume zu schließen. Er kann Porosität oder Risse, die mit der Oberfläche des Teils verbunden sind, nicht beheben, da sich der Druck im Defekt mit dem Kammerdruck ausgleicht.

Zusätzliche Kosten und Zeit

HIP ist ein Chargenprozess, der spezielle, teure Ausrüstung erfordert. Er fügt dem Herstellungsprozess einen erheblichen Schritt hinzu, was sowohl die Kosten pro Teil als auch die Gesamtvorlaufzeit erhöht.

Material- und Designbeschränkungen

Der Prozess eignet sich am besten für hochwertige Komponenten, bei denen Leistung und Zuverlässigkeit nicht verhandelbar sind. Die hohen Temperaturen und Drücke können auch Einschränkungen hinsichtlich der Konstruktion und Materialauswahl für die behandelten Teile mit sich bringen.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung für oder gegen die Verwendung von HIP hängt vollständig von Ihrem Material, Ihrer Herstellungsmethode und Ihren Leistungsanforderungen ab.

- Wenn Ihr Hauptaugenmerk auf der Verbesserung additiv gefertigter Teile liegt: HIP ist unerlässlich, um innere Porosität zu schließen und eine homogene Mikrostruktur zu schaffen, die für missionskritische Anwendungen erforderlich ist.

- Wenn Ihr Hauptaugenmerk auf der Rettung hochwertiger Gussteile liegt: HIP kann innere Schrumpfungen und Gasporosität heilen und so die Ausbeute und Zuverlässigkeit von Gussteilen dramatisch erhöhen.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von Teilen aus Metallpulvern liegt: HIP ist eine leistungsstarke Methode, um eine vollständige Verdichtung zu erreichen und Materialien mit besseren Eigenschaften als bei Guss- oder Schmiedeverfahren herzustellen.

- Wenn Ihr Hauptaugenmerk auf der Herstellung komplexer Verbundwerkstoffe liegt: HIP liefert die notwendige Wärme und den Druck, um unterschiedliche Materialien miteinander zu verbinden, wie beispielsweise bei der Herstellung von metallmatrixverstärkten Verbundwerkstoffen.

Letztendlich ist das Isostatische Warmpressen ein Endbearbeitungswerkzeug, das gute Komponenten durch Perfektionierung ihrer inneren Struktur in außergewöhnliche verwandelt.

Zusammenfassungstabelle:

| Schlüsselelement | Funktion | Typischer Bereich |

|---|---|---|

| Druck | Übt eine gleichmäßige, isostatische Kraft aus allen Richtungen aus | 100 - 200 MPa (15.000 - 30.000 psi) |

| Temperatur | Erweicht das Material, um die Verdichtung zu ermöglichen | 1000°C - 2200°C |

| Gasmedium | Inertgas (Argon) überträgt Druck ohne chemische Reaktion | Argon |

| Hauptvorteil | Beseitigt innere Porosität, erhöht die Ermüdungslebensdauer und Zähigkeit | Erreicht nahezu 100 % Dichte |

Bereit, Ihre Hochleistungskomponenten zu perfektionieren?

KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bietet Lösungen für fortschrittliche Fertigungsprozesse wie das Isostatische Warmpressen. Unsere Expertise kann Ihnen helfen, innere Defekte in Ihren Gussteilen, 3D-gedruckten Teilen und Pulvermetallurgiekomponenten zu beseitigen, was zu überlegenen mechanischen Eigenschaften und Zuverlässigkeit führt.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Lösungen die Fähigkeiten Ihres Labors und die Materialleistung verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- Warm Isostatisches Pressen WIP Arbeitsplatz 300 MPa für Hochdruckanwendungen

- Warm Isostatisches Pressen für Festkörperbatterieforschung

- Manuelle Hochtemperatur-Heizpresse mit beheizten Platten für das Labor

- Automatische beheizte hydraulische Pressmaschine mit beheizten Platten für Labor-Heißpresse

- Automatische hydraulische Heizpresse mit hohen Temperaturen und beheizten Platten für Laboratorien

Andere fragen auch

- Was ist die HIP-Behandlung für Metall? Eliminieren Sie interne Defekte für überragende Bauteilleistung

- Was sind einige der attraktiven Eigenschaften von heißisostatisch verdichteten Produkten? Erreichen Sie perfekte Dichte und überlegene Leistung

- Was ist das Prinzip des Heißisostatischen Pressens? 100 % Dichte und überragende Leistung erzielen

- Was ist der HIP-Materialprozess? Nahezu perfekte Dichte und Zuverlässigkeit erreichen

- Was ist HIP in der Materialbearbeitung? Erreichen Sie eine nahezu perfekte Dichte für kritische Komponenten