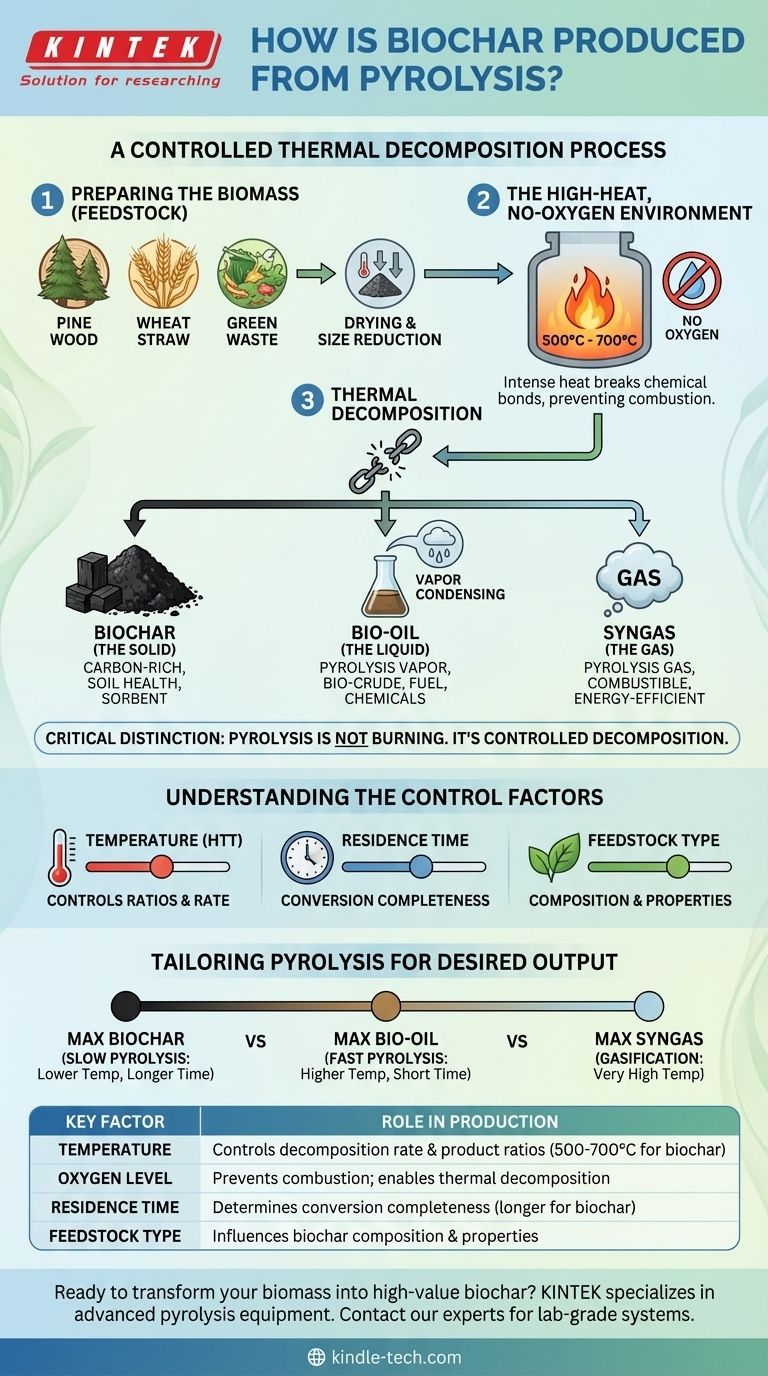

Zur Herstellung von Biokohle wird bei der Pyrolyse organisches Material, bekannt als Biomasse, in einer Umgebung mit wenig oder gar keinem Sauerstoff auf hohe Temperaturen erhitzt. Dieser Sauerstoffmangel verhindert, dass das Material verbrennt (verbrennt), und führt stattdessen dazu, dass es thermisch in ein festes, kohlenstoffreiches Material (Biokohle) sowie eine Flüssigkeit (Bio-Öl) und ein Gas (Synthesegas) zersetzt wird.

Der entscheidende Unterschied, den es zu verstehen gilt, ist, dass Pyrolyse kein Verbrennen ist. Es handelt sich um einen kontrollierten Prozess der thermischen Zersetzung, der Biomasse in ihre Kernbestandteile zerlegt, indem ihr absichtlich Sauerstoff entzogen wird, was das chemische Ergebnis grundlegend verändert.

Der Kernmechanismus der Pyrolyse

Um zu verstehen, wie Biokohle hergestellt wird, ist es wichtig, sich den Prozess als eine Reihe von kontrollierten Schritten vorzustellen, die darauf abzielen, organisches Material in stabile, wertvolle Produkte zu zerlegen.

Schritt 1: Vorbereitung der Biomasse (Einsatzmaterial)

Der Prozess beginnt mit organischem Material oder Einsatzmaterial (Feedstock). Dies kann eine breite Palette von Materialien sein.

Häufige Einsatzmaterialien sind Kiefernholz, Weizenstroh, landwirtschaftliche Grünabfälle und sogar getrocknete Algen. Die Art des Einsatzmaterials beeinflusst die endgültige Zusammensetzung der Biokohle erheblich.

Schritt 2: Die Umgebung mit hoher Hitze und ohne Sauerstoff

Die vorbereitete Biomasse wird in einen Reaktor eingebracht, der dann versiegelt wird, um eine sauerstofffreie Umgebung zu schaffen.

Im Reaktor wird das Material schnell auf hohe Temperaturen erhitzt, typischerweise zwischen 500°C und 700°C. Diese Kombination aus hoher Hitze und Sauerstoffmangel ist die definierende Bedingung der Pyrolyse.

Schritt 3: Thermische Zersetzung

Die intensive Hitze bricht die chemischen Bindungen innerhalb der Biomasse auf und führt dazu, dass sie in drei verschiedene Produkte zerfällt.

Diese Produkte sind ein fester Kohlenstoff, Dämpfe und nicht kondensierbare Gase. Da eine Verbrennung verhindert wird, bleibt der Kohlenstoff in der Biomasse als stabile, feste Struktur erhalten.

Die drei Hauptprodukte der Pyrolyse

Die Pyrolyse erzeugt nicht nur Biokohle; sie erzeugt ein Trio nützlicher Substanzen. Das genaue Verhältnis dieser Produkte hängt von den Prozessbedingungen ab.

Biokohle (Der Feststoff)

Dies ist das feste, schwarze, kohlenstoffreiche Material, das im Reaktor zurückbleibt. Es wird auch als Kohlenstoff oder Koks bezeichnet.

Biokohle wird in der Landwirtschaft wegen ihrer Fähigkeit, die Bodengesundheit zu verbessern, und als Adsorptionsmittel für die Umweltsanierung hoch geschätzt.

Bio-Öl (Die Flüssigkeit)

Während der Zersetzung wandelt sich ein erheblicher Teil der Biomasse in heißen Pyrolysedampf um.

Wenn diese Dämpfe aufgefangen, abgekühlt und kondensiert werden, bilden sie eine Flüssigkeit, die als Bio-Rohöl oder Pyrolyseöl bekannt ist. Diese Flüssigkeit kann als alternativer Brennstoff verwendet oder zu anderen wertvollen Chemikalien raffiniert werden.

Synthesegas (Das Gas)

Das verbleibende Produkt ist eine Mischung aus nicht kondensierbaren Gasen, die oft als Pyrolysegas oder Synthesegas bezeichnet werden.

Dieses Gas ist brennbar und wird typischerweise aufgefangen und zur Bereitstellung der Wärmeenergie für die Pyrolyseanlage selbst genutzt, wodurch der gesamte Prozess energieeffizienter wird.

Verständnis der Kontrollfaktoren

Das Endergebnis des Pyrolyseprozesses ist nicht zufällig. Betreiber können die Bedingungen präzise steuern, um die Produktion eines Produkts gegenüber einem anderen zu begünstigen.

Die Rolle der Temperatur

Die höchste Behandlungstemperatur (HTT) ist ein primärer Steuerhebel. Unterschiedliche Temperaturen zersetzen die Biomasse auf unterschiedliche Weise und verändern das Verhältnis von erzeugtem Kohlenstoff, Öl und Gas.

Der Einfluss der Verweilzeit

Die Verweilzeit – wie lange das Einsatzmaterial bei der Zieltemperatur gehalten wird – ist eine weitere entscheidende Variable. Längere Verweilzeiten können zu einer vollständigeren Umwandlung führen und die Endmerkmale der Biokohle beeinflussen.

Das Einsatzmaterial bestimmt das Ergebnis

Das Ausgangsmaterial ist wichtig. Eine holzige Biomasse wie Kiefer liefert unter exakt gleichen Prozessbedingungen ein anderes Produktspektrum als ein leichteres Material wie Weizenstroh oder nährstoffreiche Algen.

Pyrolyse für Ihr gewünschtes Ergebnis anpassen

Durch die Anpassung dieser Schlüsselvariablen kann der Pyrolyseprozess optimiert werden, um spezifische Ziele zu erreichen.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Biokohleausbeute liegt: Sie würden typischerweise ein „langsames Pyrolyseverfahren“ anwenden, das niedrigere Temperaturen und längere Verweilzeiten beinhaltet, um die feste Kohlenstoffstruktur zu erhalten.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Bio-Öl-Produktion liegt: Ein „schnelles Pyrolyseverfahren“ wird bevorzugt, das höhere Temperaturen und sehr kurze Verweilzeiten nutzt, um die Biomasse schnell zu verdampfen, bevor sie vollständig zu Kohlenstoff umgewandelt wird.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Synthesegasproduktion liegt: Sie würden extrem hohe Temperaturen in einem als Vergasung bekannten Prozess verwenden, der darauf ausgelegt ist, so viel Biomasse wie möglich in Brenngas umzuwandeln.

Das Verständnis dieser Prinzipien ermöglicht es Ihnen, unterschiedliche organische Materialien in spezifisch entwickelte und hochgeschätzte Produkte umzuwandeln.

Zusammenfassungstabelle:

| Wichtiger Faktor | Rolle bei der Biokohleherstellung |

|---|---|

| Temperatur | Steuert die Zersetzungsrate und das Produktverhältnis (typischerweise 500–700 °C für Biokohle) |

| Sauerstoffgehalt | Verhindert Verbrennung; ermöglicht thermische Zersetzung (sauerstofffreie Umgebung) |

| Verweilzeit | Bestimmt den Umwandlungsgrad (längere Zeiten begünstigen die Biokohleausbeute) |

| Art des Einsatzmaterials | Beeinflusst die Zusammensetzung und Eigenschaften der Biokohle (z. B. Holz vs. landwirtschaftliche Abfälle) |

Bereit, Ihre Biomasse in hochwertige Biokohle umzuwandeln? KINTEK ist spezialisiert auf fortschrittliche Pyrolyseanlagen, die auf Labor- und Forschungsanforderungen zugeschnitten sind. Egal, ob Sie die Ausbeute an Biokohle, Bio-Öl oder Synthesegas optimieren, unsere Lösungen gewährleisten präzise Temperaturkontrolle, Effizienz und zuverlässige Leistung. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Labor-Pyrolysesysteme Ihre Forschung zu nachhaltigen Materialien beschleunigen können!

Visuelle Anleitung

Ähnliche Produkte

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Rotierender Rohrofen

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

- Anpassbare Hochdruckreaktoren für fortschrittliche wissenschaftliche und industrielle Anwendungen

- Hochdruck-Laborautoklav-Reaktor für Hydrothermalsynthese

Andere fragen auch

- Was sind die Produkte der Biomassepyrolyse? Entdecken Sie Biokohle, Bioöl und Synthesegas

- Was sind die Bedingungen für die Biomassepyrolyse? Optimierung von Temperatur, Heizrate und Zeit

- Welche Vorteile bietet die Pyrolysetechnologie? Abfall in Gewinn verwandeln und Emissionen reduzieren

- Was sind die verschiedenen Arten von Pyrolyseanlagen? Wählen Sie das richtige System für Ihr Ergebnis

- Welche Reaktionen sind an der Pyrolyse von Biomasse beteiligt? Entdecken Sie die Chemie für maßgeschneiderte Bioprodukte