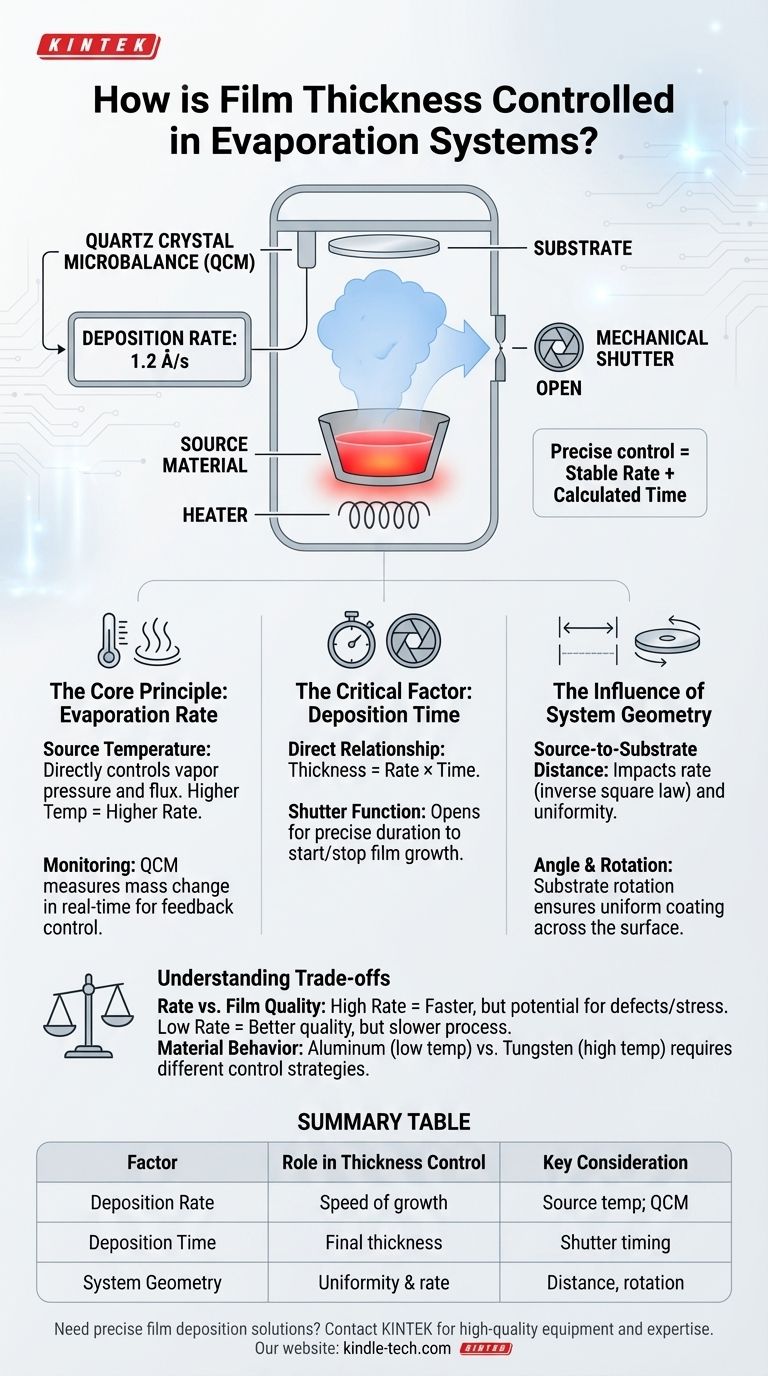

Kurz gesagt, die Schichtdicke in einem Verdampfungssystem wird durch drei Hauptfaktoren gesteuert. Dies sind die Abscheiderate (die durch die Temperatur des Ausgangsmaterials bestimmt wird), die Gesamtdauer des Abscheidungsprozesses und die physikalische Geometrie des Systems, insbesondere der Abstand von der Quelle zum Substrat.

Die präzise Dickenkontrolle beruht nicht auf der Manipulation einer einzelnen Einstellung. Es geht darum, eine stabile, bekannte Abscheiderate zu erreichen und dann das Substrat für eine präzise berechnete Zeitspanne freizulegen.

Das Kernprinzip: Die Verdampfungsrate

Die Grundlage der Dickenkontrolle ist die Etablierung einer konstanten und vorhersagbaren Rate, mit der sich Ihr Material auf dem Substrat aufbaut. Diese Rate wird nicht direkt eingestellt; sie ist das Ergebnis anderer physikalischer Parameter.

Die Rolle der Temperatur

Die Temperatur des Ausgangsmaterials (des Verdampfers) ist der primäre Motor des Prozesses.

Die Erwärmung der Quelle erhöht ihren Dampfdruck. Dies ist der Druck, bei dem das Material sich im Gleichgewicht zwischen seinen festen/flüssigen und gasförmigen Zuständen befindet.

Eine höhere Temperatur führt zu einem wesentlich höheren Dampfdruck, wodurch deutlich mehr Atome oder Moleküle die Quelle verlassen und durch die Vakuumkammer wandern. Dies erhöht direkt die Abscheiderate.

Überwachung und Stabilisierung der Rate

Um eine bestimmte Dicke zu erreichen, müssen Sie zunächst eine stabile Rate erzielen. Kleinste Schwankungen der Quellentemperatur führen dazu, dass die Rate abweicht, was die Enddicke beeinträchtigt.

Fortschrittliche Systeme verwenden eine Quarzkristall-Mikrowaage (QCM), um die Abscheiderate in Echtzeit zu überwachen und eine Rückkopplungssteuerung zur Aufrechterhaltung einer konstanten Rate zu ermöglichen.

Der entscheidende Faktor: Die Abscheidungszeit

Sobald eine stabile Abscheiderate eingestellt ist, wird die Zeit zur einfachsten und direktesten steuerbaren Variablen.

Ein direkter Zusammenhang

Die Beziehung ist einfach: Enddicke = Abscheiderate × Zeit.

Wenn Sie beispielsweise eine stabile Rate von 1 Angström pro Sekunde (Å/s) einstellen, ergibt eine Abscheidung von 100 Sekunden eine Schicht von 100 Å Dicke.

Die Funktion der Blende

Fast alle Verdampfungssysteme verwenden eine mechanische Blende, die zwischen Quelle und Substrat positioniert ist.

Die Blende bleibt geschlossen, während Sie die Quelle aufheizen und die Abscheiderate stabilisieren. Wenn Sie bereit sind, öffnet sich die Blende für die genau erforderliche Dauer und schließt sich dann, um das Schichtwachstum abrupt zu stoppen.

Der Einfluss der Systemgeometrie

Das physikalische Layout der Abscheidungskammer hat einen tiefgreifenden und oft übersehenen Einfluss auf die endgültige Schicht.

Abstand von Quelle zu Substrat

Der Abstand zwischen der Verdampfungsquelle und dem Substrat ist entscheidend. Der Fluss des verdampften Materials nimmt mit zunehmendem Abstand ab, im Allgemeinen nach dem Abstandsquadratgesetz.

Eine Vergrößerung dieses Abstands verringert die Abscheiderate, was bedeutet, dass für dieselbe Dicke eine längere Abscheidungszeit erforderlich ist. Ein größerer Abstand verbessert jedoch oft die Gleichmäßigkeit der Schicht über das gesamte Substrat.

Einfallswinkel

Auch der Winkel, in dem der Materialdampf auf das Substrat trifft, beeinflusst die Dicke. Bereiche des Substrats, die sich direkt über der Quelle befinden, erhalten mehr Material und bilden eine dickere Schicht als Bereiche am Rand.

Aus diesem Grund verfügen viele Systeme über eine Substratrotation, um diese geometrischen Effekte auszugleichen und eine bessere Gleichmäßigkeit zu erzielen.

Verständnis der Kompromisse

Die Steuerung der Schichtdicke erfordert das Abwägen konkurrierender Faktoren, um das gewünschte Ergebnis zu erzielen.

Rate vs. Schichtqualität

Eine hohe Abscheiderate ist schneller und ideal für Anwendungen mit hohem Durchsatz. Sie kann jedoch manchmal zu Schichten mit höherer Spannung, mehr strukturellen Defekten oder geringerer Dichte führen.

Eine langsame Abscheiderate führt im Allgemeinen zu dichteren Schichten höherer Qualität, verlängert jedoch die Prozesszeit und erhöht das Risiko der Aufnahme von Verunreinigungen aus der Vakuumkammer.

Materialspezifisches Verhalten

Jedes Material hat eine einzigartige Dampfdruckkurve. Materialien wie Aluminium verdampfen bei relativ niedrigen Temperaturen, was die Ratenkontrolle erleichtert.

Feuerfeste Metalle wie Wolfram oder Tantal erfordern extrem hohe Temperaturen, was eine stabile Ratenkontrolle wesentlich schwieriger macht.

Anwendung auf Ihren Prozess

Ihr spezifisches Ziel bestimmt, welche Variablen Sie für die Optimierung priorisieren sollten.

- Wenn Ihr Hauptaugenmerk auf hoher Präzision und Qualität liegt: Verwenden Sie eine QCM zur Echtzeit-Ratenüberwachung, wählen Sie eine langsamere, stabilere Abscheiderate und stellen Sie sicher, dass Ihre Temperaturregelung felsenfest ist.

- Wenn Ihr Hauptaugenmerk auf hohem Durchsatz liegt: Versuchen Sie, die schnellstmögliche Abscheiderate zu finden, die noch eine akzeptable Schichtqualität für Ihre Anwendung bietet.

- Wenn Ihr Hauptaugenmerk auf Schichtgleichmäßigkeit liegt: Vergrößern Sie den Abstand von Quelle zu Substrat und setzen Sie während der Abscheidung eine Substratrotation ein.

Die Beherrschung der Schichtdickekontrolle ist eine Frage der systematischen Balance dieser miteinander verbundenen Variablen, um den Anforderungen Ihres Materials und Ihrer Anwendung gerecht zu werden.

Zusammenfassungstabelle:

| Faktor | Rolle bei der Dickenkontrolle | Wichtige Überlegung |

|---|---|---|

| Abscheiderate | Bestimmt die Geschwindigkeit des Schichtwachstums | Gesteuert durch Quellentemperatur; überwacht mit einer QCM |

| Abscheidungszeit | Legt die Enddicke direkt fest | Präzise verwaltet mithilfe einer mechanischen Blende |

| Systemgeometrie | Beeinflusst Gleichmäßigkeit und effektive Rate | Optimieren Sie den Abstand von Quelle zu Substrat und verwenden Sie Substratrotation |

Benötigen Sie eine präzise und zuverlässige Schichtabscheidung für Ihre Forschung oder Produktion? KINTEK ist spezialisiert auf hochwertige Laborgeräte, einschließlich Verdampfungssysteme und Verbrauchsmaterialien, die Ihnen eine unvergleichliche Kontrolle über Schichtdicke und -qualität bieten. Unsere Experten helfen Ihnen bei der Auswahl des richtigen Systems und der Optimierung Ihres Prozesses für Ihr spezifisches Material und Ihre Anwendung. Kontaktieren Sie unser Team noch heute, um Ihre Laboranforderungen zu besprechen und überlegene Ergebnisse zu erzielen.

Visuelle Anleitung

Ähnliche Produkte

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Im Labor gezüchtete CVD-Bor-dotierte Diamantmaterialien

- Labor-Sterilisator Lab-Autoklav Puls-Vakuum-Hub-Sterilisator

Andere fragen auch

- Wie wird eine Dünnschicht mittels thermischer Verdampfung hergestellt? Ein Leitfaden für hochreine Abscheidungen

- Was ist die E-Beam-Verdampfungsmethode? Erreichen Sie hochreine Dünnschichtbeschichtungen

- Was ist die Verdampfungsmethode der physikalischen Gasphasenabscheidung? Ein Leitfaden zur Beschichtung mit hochreinen Dünnschichten

- Was ist die Elektronenstrahlverdampfungssynthese von Nano-Filmen? Ein Leitfaden für hochreine Dünnschichten

- Was ist die thermische Verdampfung von Gold? Ein einfacher Leitfaden zur Abscheidung von Golddünnschichten

- Was ist die Schichtdickenuniformität? Erzielen Sie konsistente Leistung und höhere Ausbeute

- Wofür wird die Elektronenstrahlverdampfung eingesetzt? Präzisionsbeschichtung für Optik, Luft- und Raumfahrt & Elektronik

- Was ist die Niedertemperatur-Verdampfungstechnologie? Ein Leitfaden zur Beschichtung wärmeempfindlicher Materialien