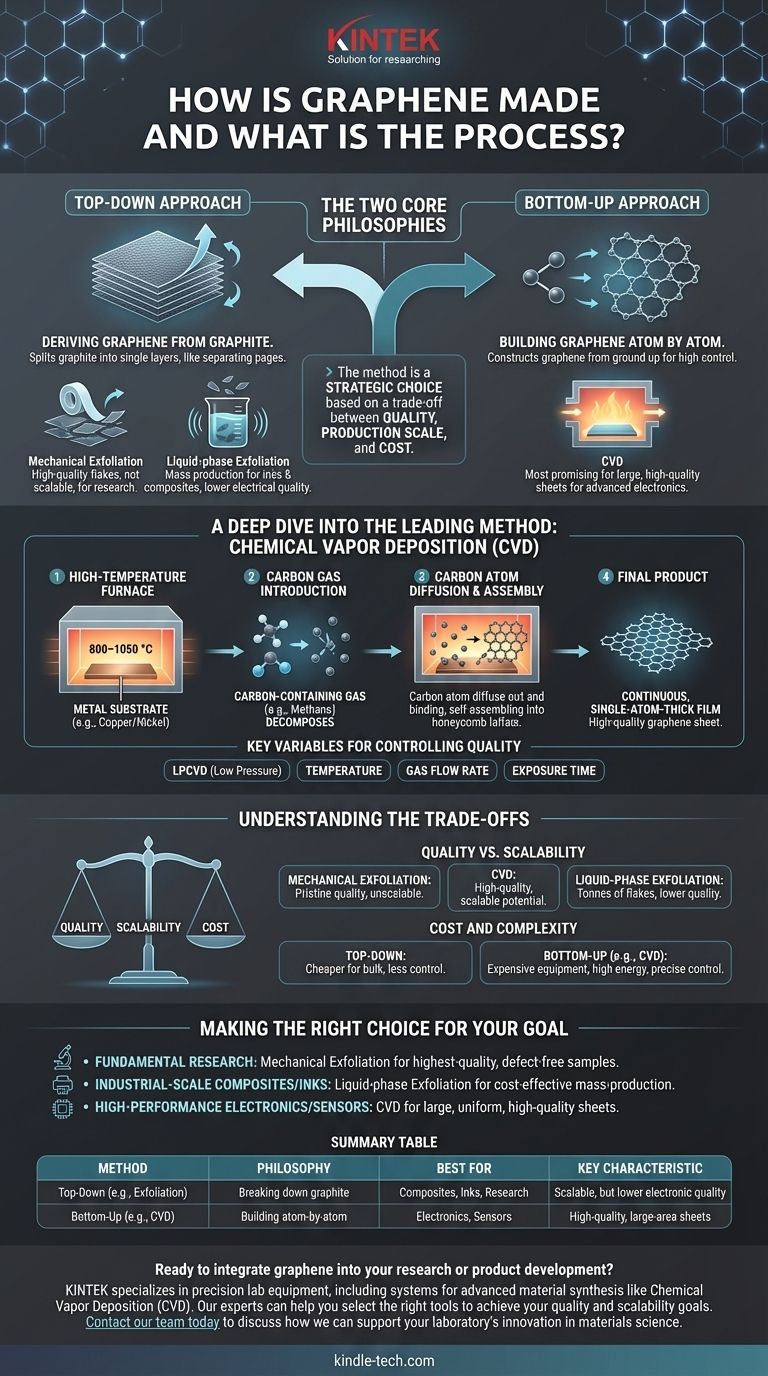

Im Kern wird Graphen mit zwei entgegengesetzten Strategien hergestellt. Die erste ist ein „Top-Down“-Ansatz, der Graphit in einzelne Schichten aufspaltet, während die zweite eine „Bottom-Up“-Methode ist, die die Graphenschicht Atom für Atom aufbaut. Unter diesen hat sich die chemische Gasphasenabscheidung (CVD) als die vielversprechendste Technik zur Herstellung der großen, hochwertigen Schichten erwiesen, die für fortschrittliche Elektronik benötigt werden.

Die zur Herstellung von Graphen verwendete Methode ist nicht universell besser, sondern eine strategische Wahl, die auf einem grundlegenden Kompromiss zwischen der Qualität, dem Produktionsumfang und den Kosten des Endprodukts basiert.

Die zwei Kernphilosophien der Graphenproduktion

Das Verständnis der Graphenherstellung beginnt mit dem Verständnis der beiden grundlegenden Ansätze. Jede Philosophie dient unterschiedlichen Endzielen, von der kleinskaligen Forschung bis zur industriellen Massenproduktion.

Der „Top-Down“-Ansatz: Graphen aus Graphit gewinnen

Diese Methode beginnt mit massivem Graphit und zerlegt ihn in seine einzelnen, atomdicken Schichten. Es ist konzeptionell ähnlich dem Trennen von Seiten aus einem dicken Buch.

Das bekannteste Beispiel ist die mechanische Exfoliation, die bekanntermaßen mit einfachem Klebeband durchgeführt wird, um eine einzelne Graphenschicht abzuheben. Obwohl dies extrem hochwertige Flocken erzeugt, ist es nicht skalierbar und wird hauptsächlich für die Grundlagenforschung verwendet.

Eine weitere Top-Down-Methode ist die Flüssigphasen-Exfoliation. Dieser Prozess verwendet Flüssigkeiten und Energie (wie Ultraschall), um Graphit in Graphenflocken zu trennen, wodurch er sich besser für die Massenproduktion von Graphentinten und -verbundwerkstoffen eignet, obwohl die elektrische Qualität oft geringer ist.

Der „Bottom-Up“-Ansatz: Graphen Atom für Atom aufbauen

Diese Strategie konstruiert Graphen von Grund auf, indem einzelne Kohlenstoffatome auf einem Substrat zusammengefügt werden. Dies ermöglicht eine viel höhere Kontrolle über die Qualität und Größe des Endprodukts.

Diese Kategorie umfasst Methoden wie Lichtbogenentladung und epitaxiales Wachstum, aber die wichtigste und am weitesten verbreitete Technik ist die chemische Gasphasenabscheidung (CVD).

Ein tiefer Einblick in die führende Methode: Chemische Gasphasenabscheidung (CVD)

Für Anwendungen, die große, gleichmäßige Schichten von hochwertigem Graphen erfordern, wie in Halbleitern und transparenten Displays, ist CVD der branchenführende Prozess.

Wie der CVD-Prozess funktioniert

Der CVD-Prozess findet in einem Hochtemperaturofen statt. Ein Metallsubstrat, typischerweise Kupfer- oder Nickelfolie, wird auf etwa 800–1050 °C erhitzt.

Anschließend wird ein kohlenstoffhaltiges Gas, wie Methan, in die Kammer geleitet. Die extreme Hitze bewirkt, dass sich das Kohlenwasserstoffgas zersetzt und einzelne Kohlenstoffatome freisetzt.

Diese Kohlenstoffatome diffundieren dann und binden sich an die Oberfläche des heißen Metallsubstrats, wobei sie sich selbst zu der charakteristischen Wabenstruktur von Graphen anordnen. Dies bildet einen kontinuierlichen, atomdicken Film über das gesamte Substrat.

Schlüsselvariablen zur Qualitätskontrolle

Die endgültige Qualität von CVD-Graphen hängt stark von der präzisen Kontrolle der Reaktionsumgebung ab. Die meisten Systeme verwenden die Niederdruck-Chemische Gasphasenabscheidung (LPCVD), da niedrigere Drücke dazu beitragen, unerwünschte Nebenreaktionen zu verhindern und einen gleichmäßigeren Film zu erzeugen.

Ingenieure passen Variablen wie Temperatur, Gasflussrate und Expositionszeit sorgfältig an, um die Schichtdicke und Kristallqualität des Graphens zu steuern und sicherzustellen, dass das Endprodukt genaue Spezifikationen erfüllt.

Die Kompromisse verstehen

Es gibt keinen einzigen „besten“ Weg, Graphen herzustellen. Die Wahl der Produktionsmethode ist eine kritische Entscheidung, die von der beabsichtigten Anwendung und ihren spezifischen Anforderungen abhängt.

Qualität vs. Skalierbarkeit

Methoden wie die mechanische Exfoliation erzeugen makelloses, defektfreies Graphen, das perfekt für die Laborforschung ist, aber nicht skaliert werden kann.

Umgekehrt kann die Flüssigphasen-Exfoliation Tonnen von Graphenflocken für die Verwendung in Verbundwerkstoffen oder Tinten produzieren, aber die einzelnen Flocken weisen mehr Defekte und eine geringere elektrische Leistung auf. CVD liegt dazwischen und bietet einen Weg zu hochwertigen, großflächigen Schichten mit skalierbarem Potenzial.

Kosten und Komplexität

Hochtemperaturprozesse wie CVD oder die Sublimation von Siliziumkarbid erfordern teure, spezialisierte Ausrüstung und einen erheblichen Energieaufwand.

Top-Down-Methoden können für die Massenproduktion weniger komplex und billiger zu implementieren sein, aber sie opfern die präzise Kontrolle über die Qualität, die Bottom-Up-Methoden bieten.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl einer Graphenproduktionsmethode erfordert die Abstimmung der Prozessfähigkeiten mit Ihrem Hauptziel.

- Wenn Ihr Hauptaugenmerk auf der Grundlagenforschung liegt: Die mechanische Exfoliation bleibt der Goldstandard für die Herstellung der hochwertigsten, defektfreien Proben für wissenschaftliche Studien.

- Wenn Ihr Hauptaugenmerk auf industriellen Verbundwerkstoffen oder Tinten liegt: Die Flüssigphasen-Exfoliation bietet den kostengünstigsten Weg zur Massenproduktion von Graphenflocken in großen Mengen.

- Wenn Ihr Hauptaugenmerk auf Hochleistungselektronik oder Sensoren liegt: Die chemische Gasphasenabscheidung (CVD) ist die praktikabelste Methode zum Wachstum der erforderlichen großen, gleichmäßigen und hochwertigen Graphenschichten.

Letztendlich ist der Weg von einer Kohlenstoffquelle zu einem fertigen Graphenprodukt ein sorgfältig entwickelter Prozess, der auf seinen Verwendungszweck zugeschnitten ist.

Zusammenfassungstabelle:

| Methode | Philosophie | Am besten geeignet für | Schlüsselmerkmal |

|---|---|---|---|

| Top-Down (z.B. Exfoliation) | Graphit zerlegen | Verbundwerkstoffe, Tinten, Forschung | Skalierbar, aber geringere elektronische Qualität |

| Bottom-Up (z.B. CVD) | Atom für Atom aufbauen | Elektronik, Sensoren | Hochwertige, großflächige Schichten |

Bereit, Graphen in Ihre Forschung oder Produktentwicklung zu integrieren? Die richtige Produktionsmethode ist entscheidend für Ihren Erfolg. KINTEK ist spezialisiert auf Präzisionslaborgeräte, einschließlich Systeme für die fortschrittliche Materialsynthese wie die chemische Gasphasenabscheidung (CVD). Unsere Experten können Ihnen helfen, die richtigen Werkzeuge auszuwählen, um Ihre Qualitäts- und Skalierbarkeitsziele zu erreichen. Kontaktieren Sie unser Team noch heute, um zu besprechen, wie wir die Innovation Ihres Labors in der Materialwissenschaft unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- Graphit-Vakuumofen Hochwärmeleitfähige Folien-Graphitierungsöfen

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Graphit-Vakuumofen IGBT Experimenteller Graphitierungsherd

- Kleine Vakuum-Wärmebehandlungs- und Wolframdraht-Sinteranlage

Andere fragen auch

- Was sind die Vorteile der HFCVD für BDD-Elektroden? Effiziente Skalierung der industriellen Diamantenproduktion

- Wie wird etwas diamantbeschichtet? Ein Leitfaden zu CVD-Wachstums- vs. Beschichtungsmethoden

- Was ist die spezifische Funktion des Metallfilaments bei der HF-CVD? Schlüsselrollen beim Diamantwachstum

- Wie werden Reaktanten während eines CVD-Prozesses in die Reaktionskammer eingebracht? Beherrschen von Vorläufer-Zuliefersystemen

- Welche Rolle spielt das HF-CVD-System bei der Herstellung von BDD-Elektroden? Skalierbare Lösungen für die Produktion von Bor-dotiertem Diamant