Im Kern gilt Pyrolyse als nachhaltig, da es sich um einen thermochemischen Prozess handelt, der Abfallmaterialien wie nicht recycelbare Kunststoffe und Biomasse in wertvolle Ressourcen wie Brennstoff und Chemikalien umwandelt. Diese Methode leitet gleichzeitig erhebliche Abfallmengen von Deponien ab und schafft einen Kreislaufweg für Materialien, die sonst entsorgt würden, wodurch der Bedarf an der Gewinnung neuer Ressourcen reduziert wird.

Die Nachhaltigkeit eines Pyrolysebetriebs ist keine Selbstverständlichkeit; sie ist ein direktes Ergebnis des verwendeten spezifischen Rohstoffs, der Energieeffizienz des Systems und der Art und Weise, wie die resultierenden Produkte verwaltet werden. Bei korrekter Ausführung ist sie ein leistungsstarkes Werkzeug zur Abfallverwertung und Kreislaufwirtschaft.

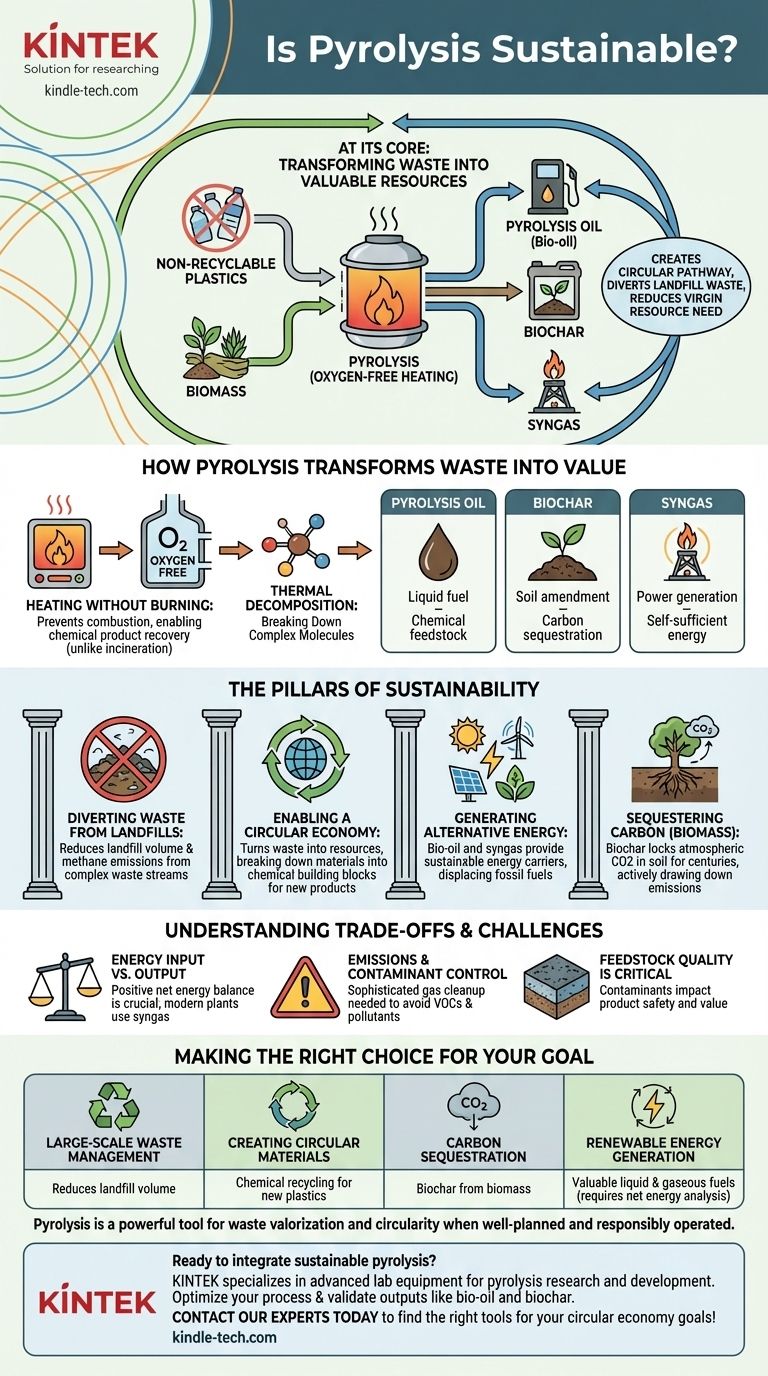

Wie Pyrolyse Abfall in Wert verwandelt

Pyrolyse ist im Grunde ein Prozess der thermischen Zersetzung. Dabei werden organische Materialien wie Kunststoffe, Reifen oder landwirtschaftliche Biomasse in einer Umgebung, die vollständig frei von Sauerstoff ist, auf hohe Temperaturen erhitzt.

Der Kernprozess: Erhitzen ohne Verbrennen

Im Gegensatz zur Verbrennung, bei der Abfall mit Sauerstoff verbrannt wird, um Wärme und Asche zu erzeugen, nutzt die Pyrolyse Wärme, um komplexe Moleküle in einfachere, wertvollere zu zerlegen. Die Abwesenheit von Sauerstoff ist entscheidend, da sie die Verbrennung verhindert und die Rückgewinnung chemischer Produkte ermöglicht, anstatt nur Energie als Wärme freizusetzen.

Die wichtigsten Ergebnisse: Ein vielseitiges Trio

Der Prozess liefert typischerweise drei Hauptprodukte, jedes mit seiner eigenen nachhaltigen Anwendung:

- Pyrolyseöl (Bio-Öl): Ein flüssiger Brennstoff, ähnlich Rohöl, der zu Transportbrennstoffen raffiniert, in Heizkesseln zur Wärme- und Stromerzeugung verwendet oder als chemischer Rohstoff dienen kann.

- Biokohle (oder Industrieruß): Ein stabiles, festes, kohlenstoffreiches Material. Aus Biomasse gewonnen, ist Biokohle ein wirksamer Bodenverbesserer, der die Wasserspeicherung verbessert und Kohlenstoff über Jahrhunderte bindet. Aus Reifen oder Kunststoffen kann sie als Pigment oder Verstärkungsmittel verwendet werden.

- Synthesegas: Eine Mischung aus brennbaren Gasen (hauptsächlich Wasserstoff und Kohlenmonoxid). Dieses Gas kann vor Ort verbrannt werden, um die für den Betrieb des Pyrolyse-Reaktors erforderliche Wärme zu liefern, wodurch der Prozess autarker wird.

Die Säulen der Pyrolyse-Nachhaltigkeit

Das Nachhaltigkeitsargument für die Pyrolyse beruht auf ihrer Fähigkeit, mehrere zentrale Umweltherausforderungen gleichzeitig anzugehen.

Säule 1: Abfall von Deponien ableiten

Pyrolyse bietet eine praktikable Lösung für komplexe und oft nicht recycelbare Abfallströme. Dazu gehören gemischte Kunststoffe, Altreifen und landwirtschaftliche Rückstände, die sonst riesige Deponieflächen einnehmen und bei ihrer Zersetzung Methan – ein starkes Treibhausgas – freisetzen würden.

Säule 2: Eine Kreislaufwirtschaft ermöglichen

Der Prozess veranschaulicht ein Kernprinzip der Kreislaufwirtschaft: Abfall in eine Ressource umwandeln. Pyrolyse zerlegt Materialien wie Kunststoffe in ihre grundlegenden chemischen Bausteine. Diese können dann zur Herstellung neuer Kunststoffe oder anderer Chemikalien verwendet werden, wodurch unsere Abhängigkeit von fossilen Brennstoffen für die Produktion neuer Materialien reduziert wird.

Säule 3: Alternative Energie erzeugen

Sowohl das produzierte Bio-Öl als auch das Synthesegas sind Energieträger. Wie im Referenztext erwähnt, bietet dies eine nachhaltige Energiequelle. Die Verwendung des Synthesegases zur Versorgung der Anlage reduziert ihren externen Energiebedarf, während das Bio-Öl fossile Brennstoffe in anderen industriellen Anwendungen ersetzen kann.

Säule 4: Kohlenstoff binden

Wenn Biomasse der Rohstoff ist, stellt die Herstellung von Biokohle eine bedeutende Form der Kohlenstoffentnahme dar. Der Kohlenstoff, den die Pflanze aus der Atmosphäre aufgenommen hat, wird in der stabilen Biokohle gebunden. Wenn diese dem Boden zugesetzt wird, wird dieser Kohlenstoff effektiv für Hunderte oder sogar Tausende von Jahren gebunden, wodurch atmosphärisches CO2 aktiv reduziert wird.

Die Kompromisse und Herausforderungen verstehen

Wahre Nachhaltigkeit erfordert einen objektiven Blick auf die potenziellen Nachteile. Pyrolyse ist ein komplexer industrieller Prozess mit Herausforderungen, die verantwortungsvoll bewältigt werden müssen.

Energieeinsatz vs. Energieausstoß

Eine Pyrolyseanlage erfordert einen erheblichen anfänglichen Energieeinsatz, um die Betriebstemperatur zu erreichen. Ein System ist nur dann wirklich nachhaltig, wenn seine Nettoenergiebilanz positiv ist – das heißt, es erzeugt mehr Energie in seinen Ausgängen, als es verbraucht. Gut konzipierte moderne Anlagen erreichen dies, indem sie ihr eigenes Synthesegas als Brennstoff verwenden.

Emissionen und Schadstoffkontrolle

Obwohl sie die direkten Verbrennungsemissionen der Müllverbrennung vermeidet, ist der Prozess nicht emissionsfrei. Unsachgemäß verwaltete Pyrolyse kann flüchtige organische Verbindungen (VOCs) und andere Schadstoffe freisetzen. Ausgeklügelte Gasreinigungs- und Kontrollsysteme sind für jeden umweltverträglichen Betrieb unerlässlich.

Die Qualität des Rohstoffs ist entscheidend

Die Zusammensetzung des Abfallrohstoffs wirkt sich direkt auf die Qualität und Sicherheit der Endprodukte aus. Verunreinigungen im Abfallstrom, wie PVC-Kunststoff oder Schwermetalle, können im Öl oder in der Kohle landen, deren Verwendung einschränken und weitere kostspielige Reinigungen erfordern.

Die richtige Wahl für Ihr Ziel treffen

Die Bewertung der Pyrolyse erfordert die Abstimmung ihrer Fähigkeiten mit Ihrem spezifischen Ziel.

- Wenn Ihr Hauptaugenmerk auf der großflächigen Abfallwirtschaft liegt: Pyrolyse ist eine hervorragende Technologie zur Reduzierung des Deponievolumens und zur Handhabung schwieriger, nicht recycelbarer Materialien wie gemischter Kunststoffe und Reifen.

- Wenn Ihr Hauptaugenmerk auf der Schaffung von Kreislaufmaterialien liegt: Chemisches Recycling mittels Pyrolyse ist eine der vielversprechendsten Methoden, um Polymere in Rohstoffe zu zerlegen, um neue Kunststoffe in Neuware-Qualität herzustellen.

- Wenn Ihr Hauptaugenmerk auf der Kohlenstoffbindung liegt: Die Pyrolyse von sauberer Biomasse zur Herstellung von Biokohle für die landwirtschaftliche Nutzung ist eine bewährte und wirksame Strategie zur Entfernung von Kohlendioxid.

- Wenn Ihr Hauptaugenmerk auf der Erzeugung erneuerbarer Energien liegt: Der Prozess kann wertvolle flüssige und gasförmige Brennstoffe erzeugen, aber Sie müssen die Nettoenergiebilanz und die Logistik des Rohstoffs sorgfältig analysieren.

Letztendlich bietet die Pyrolyse einen überzeugenden Weg zur Nachhaltigkeit, aber ihr Erfolg hängt von sorgfältiger Planung, verantwortungsvollem Betrieb und einem klaren Verständnis ihrer Rolle innerhalb eines breiteren Kreislaufsystems ab.

Zusammenfassungstabelle:

| Nachhaltigkeitssäule | Hauptvorteil |

|---|---|

| Abfallumleitung | Reduziert Deponievolumen und Methanemissionen aus nicht recycelbaren Materialien. |

| Kreislaufwirtschaft | Zerlegt Abfall in chemische Rohstoffe für neue Produkte, reduziert den Verbrauch neuer Ressourcen. |

| Alternative Energie | Produziert Bio-Öl und Synthesegas, die fossile Brennstoffe ersetzen können. |

| Kohlenstoffbindung | Biokohle aus Biomasse bindet Kohlenstoff im Boden über Jahrhunderte. |

Bereit, nachhaltige Pyrolyse-Technologie in Ihr Labor oder Ihren Abfallmanagementprozess zu integrieren? KINTEK ist spezialisiert auf fortschrittliche Laborgeräte und Verbrauchsmaterialien für die Pyrolyseforschung und -entwicklung. Unsere Lösungen helfen Ihnen, Rohstoffe genau zu analysieren, Prozesse zu optimieren und Ergebnisse wie Bio-Öl und Biokohle zu validieren. Verbessern Sie Ihre Nachhaltigkeitsprojekte mit Präzisionsgeräten – kontaktieren Sie noch heute unsere Experten, um die richtigen Werkzeuge für Ihre Kreislaufwirtschaftsziele zu finden!

Visuelle Anleitung

Ähnliche Produkte

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage

- Anpassbare Hochdruckreaktoren für fortschrittliche wissenschaftliche und industrielle Anwendungen

- Hochdruck-Laborautoklav-Reaktor für Hydrothermalsynthese

- Mini-Hochdruck-Autoklavreaktor aus Edelstahl für Laboranwendungen

- Edelstahl-Hochdruck-Autoklav-Reaktor Labor-Druckreaktor

Andere fragen auch

- Was ist ein Nachteil der Biomasseenergie? Die versteckten Umwelt- und Wirtschaftskosten

- Ist Pyrolyse rentabel? Ein Leitfaden für wirtschaftlichen, technologischen und ökologischen Erfolg

- Was sind die Bedingungen für die Biomassepyrolyse? Optimierung von Temperatur, Heizrate und Zeit

- Welche Vorteile bietet die Pyrolysetechnologie? Abfall in Gewinn verwandeln und Emissionen reduzieren

- Wie wird Energie in Biomasse umgewandelt? Die Nutzung der natürlichen Sonnenkraft für erneuerbare Energien