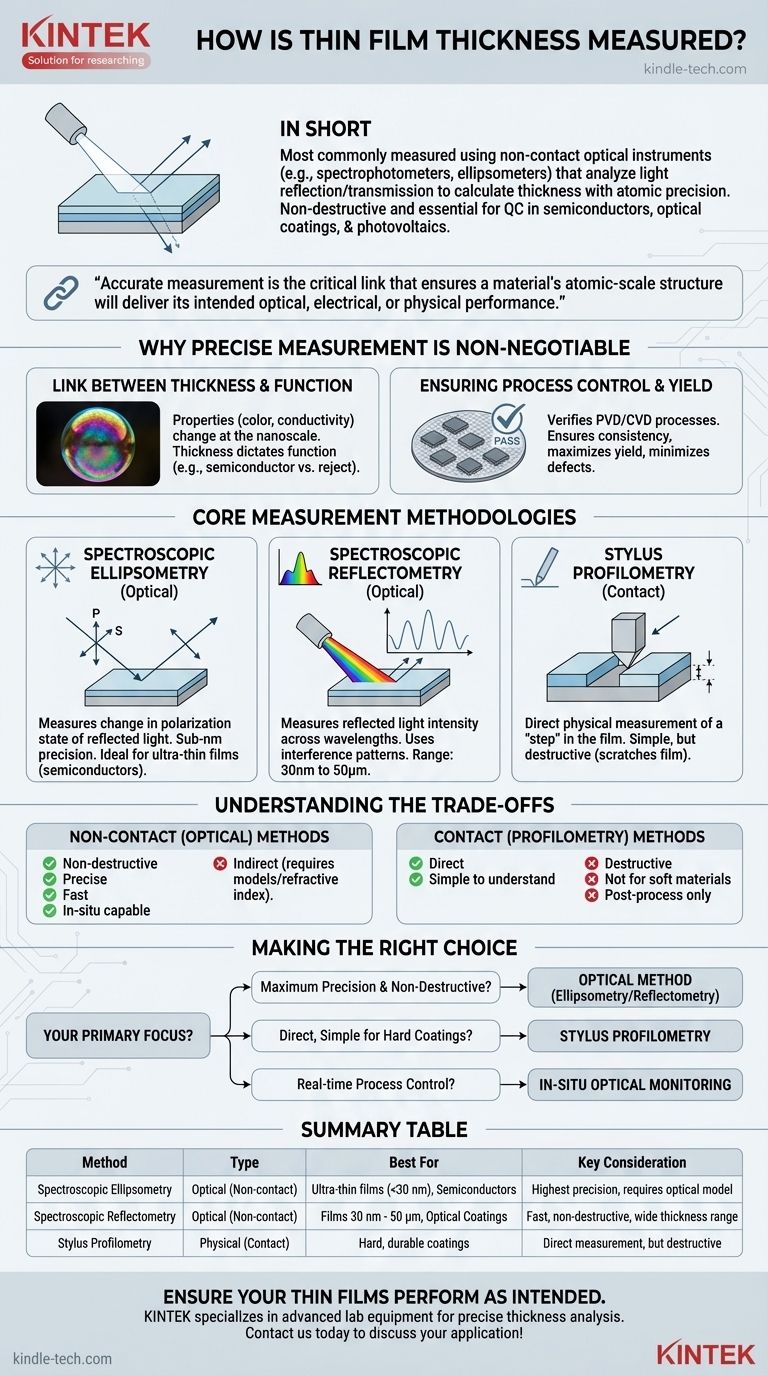

Kurz gesagt, die Dünnschichtdicke wird am häufigsten mit berührungslosen optischen Instrumenten wie Spektrophotometern oder Ellipsometern gemessen. Diese Werkzeuge analysieren, wie Licht von der Schicht reflektiert wird oder diese durchdringt, und nutzen die Eigenschaften der Lichtwellen, um die Dicke mit unglaublicher Präzision, oft bis auf atomarer Ebene, zu berechnen. Diese zerstörungsfreie Methode ist für die Qualitätskontrolle in Branchen wie der Halbleiterindustrie, optischen Beschichtungen und Photovoltaik unerlässlich.

Die größte Herausforderung besteht nicht nur darin, ein Werkzeug zur Dickenmessung zu finden; es geht darum zu verstehen, dass die Dicke einer Schicht untrennbar mit ihrer Funktion verbunden ist. Eine genaue Messung ist die entscheidende Verbindung, die sicherstellt, dass die atomare Struktur eines Materials die beabsichtigte optische, elektrische oder physikalische Leistung erbringt.

Warum präzise Messungen unerlässlich sind

Die Funktion einer Dünnschicht wird oft vollständig durch ihre Dicke bestimmt. Wenige Nanometer können den Unterschied zwischen einem funktionierenden Halbleiter und einem Ausschuss, oder einer Antireflexionsschicht und einem einfachen Spiegel ausmachen.

Der Zusammenhang zwischen Dicke und Funktion

Die Eigenschaften eines Materials ändern sich im Nanomaßstab. Die Farbe, Transparenz, Leitfähigkeit und Härte einer Dünnschicht werden direkt durch ihre Dicke und Gleichmäßigkeit bestimmt.

Zum Beispiel werden die lebhaften, wechselnden Farben einer Seifenblase durch Lichtwellen verursacht, die von den inneren und äußeren Oberflächen ihrer dünnen Schicht reflektiert werden. Die variierende Dicke der Schicht erzeugt Interferenzmuster, die wir als Farbe wahrnehmen. Optische Beschichtungen funktionieren nach genau demselben Prinzip.

Sicherstellung von Prozesskontrolle und Ausbeute

Dünnschichten werden mit hochkontrollierten Vakuumbeschichtungsprozessen wie der Physikalischen Gasphasenabscheidung (PVD) oder der Chemischen Gasphasenabscheidung (CVD) hergestellt.

Die Dickenmessung überprüft, ob diese teuren und empfindlichen Prozesse korrekt ablaufen. Sie ermöglicht es Herstellern, Konsistenz zu gewährleisten, die Produktausbeute zu maximieren und kostspielige Defekte zu minimieren.

Kernmessmethoden

Obwohl mehrere Methoden existieren, lassen sie sich im Allgemeinen in zwei Kategorien einteilen: optisch (berührungslos) und physikalisch (kontaktierend).

Spektroskopische Ellipsometrie

Diese fortschrittliche optische Technik misst die Änderung der Polarisation des Lichts, wenn es von der Dünnschicht reflektiert wird.

Durch die Analyse, wie sich der Polarisationszustand des Lichts verschiebt, kann die Ellipsometrie die Dicke mit Sub-Nanometer-Präzision bestimmen. Sie ist extrem leistungsfähig für die Messung ultradünner Schichten, die in Halbleiterbauelementen verwendet werden.

Spektroskopische Reflektometrie

Diese Methode, oft mit einem Spektrophotometer durchgeführt, misst die Lichtmenge, die von einer Schicht über einen Wellenlängenbereich reflektiert wird.

Das reflektierte Licht erzeugt ein Interferenzmuster, ähnlich den Farben auf einem Ölfilm. Durch die Analyse der Spitzen und Täler in diesem Muster kann die Software die Dicke der Schicht genau berechnen. Dies wird häufig für Schichten zwischen 30 Nanometern und 50 Mikrometern verwendet.

Tastprofilometrie (Kontaktmethode)

Dies ist eine direkte, physikalische Messung. Sie erfordert die Erzeugung einer "Stufe" in der Schicht bis zum blanken Substrat.

Ein sehr feiner diamantbesetzter Taststift wird dann über die Stufe gezogen. Die physikalische Änderung der vertikalen Position des Taststifts zeigt direkt die Dicke der Schicht an.

Die Kompromisse verstehen

Die Wahl einer Messmethode beinhaltet das Abwägen des Bedarfs an Präzision gegen praktische Einschränkungen wie Kosten, Geschwindigkeit und ob die Probe berührt werden kann.

Berührungslose (optische) Methoden: Präzision vs. Komplexität

Vorteile: Diese Methoden sind zerstörungsfrei, extrem präzise und sehr schnell. Sie können auch direkt in den Herstellungsprozess zur Echtzeitüberwachung integriert werden.

Nachteile: Es handelt sich um indirekte Messungen, die auf mathematischen Modellen basieren. Genaue Ergebnisse erfordern die Kenntnis der optischen Eigenschaften (Brechungsindex) des Schichtmaterials.

Kontaktierende (Profilometrie) Methoden: Einfachheit vs. Zerstörung

Vorteile: Diese Technik liefert eine direkte, eindeutige Messung, die leicht zu verstehen und weniger von Materialeigenschaften abhängig ist.

Nachteile: Es ist ein zerstörender Test, da er das Anritzen der Schicht erfordert, um eine Stufe zu erzeugen. Er kann nicht bei weichen Materialien verwendet werden und kann nur nach der Herstellung des Produkts, nicht während des Prozesses, durchgeführt werden.

Die richtige Wahl für Ihr Ziel treffen

Die Anforderungen Ihrer Anwendung bestimmen die beste Messstrategie.

- Wenn Ihr Hauptaugenmerk auf maximaler Präzision und zerstörungsfreier Analyse für optische oder Halbleiteranwendungen liegt: Ihre beste Wahl ist eine berührungslose optische Methode wie die spektroskopische Ellipsometrie oder Reflektometrie.

- Wenn Ihr Hauptaugenmerk auf einer direkten, einfachen Messung für harte, langlebige Beschichtungen liegt, bei denen ein kleiner Testbereich geopfert werden kann: Die Tastprofilometrie ist eine zuverlässige und unkomplizierte Option.

- Wenn Ihr Hauptaugenmerk auf der Echtzeitkontrolle eines Abscheidungsprozesses zur Verbesserung der Ausbeute und Konsistenz liegt: Ein In-situ-System zur optischen Überwachung ist die einzig effektive Lösung.

Letztendlich ist die Wahl der richtigen Messtechnik grundlegend, um Materialwissenschaft in zuverlässige, hochleistungsfähige Produkte umzusetzen.

Zusammenfassungstabelle:

| Methode | Typ | Am besten geeignet für | Wichtige Überlegung |

|---|---|---|---|

| Spektroskopische Ellipsometrie | Optisch (berührungslos) | Ultradünne Schichten (<30 nm), Halbleiter | Höchste Präzision, erfordert optisches Modell |

| Spektroskopische Reflektometrie | Optisch (berührungslos) | Schichten 30 nm - 50 μm, Optische Beschichtungen | Schnell, zerstörungsfrei, großer Dickenbereich |

| Tastprofilometrie | Physikalisch (kontaktierend) | Harte, langlebige Beschichtungen | Direkte Messung, aber zerstörend |

Stellen Sie sicher, dass Ihre Dünnschichten wie beabsichtigt funktionieren. Die richtige Dickenmessung ist entscheidend für den Erfolg Ihres Halbleiter-, Optikbeschichtungs- oder Photovoltaikprojekts. Bei KINTEK sind wir darauf spezialisiert, fortschrittliche Laborgeräte und Verbrauchsmaterialien anzubieten, die auf die präzisen Bedürfnisse Ihres Labors zugeschnitten sind. Lassen Sie sich von unseren Experten bei der Auswahl des perfekten Werkzeugs für eine genaue, zuverlässige Dickenanalyse helfen. Kontaktieren Sie uns noch heute, um Ihre Anwendung zu besprechen und Ihre Prozesskontrolle zu verbessern!

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Labor-Vibrationssiebmaschine Schlagvibrationssieb

- Technische Pinzette aus fortschrittlicher Fein-Keramik mit Zirkonoxid-Keramikspitze und abgewinkeltem Ellbogen

- RRDE-Rotations-Scheiben (Ring-Scheiben)-Elektrode / Kompatibel mit PINE, japanischem ALS, Schweizer Metrohm Glaskohlenstoff-Platin

- Vakuum-Heißpressmaschine für Laminierung und Heizung

Andere fragen auch

- Was ist das Prinzip der Plasma-unterstützten chemischen Gasphasenabscheidung? Erreichen der Niedertemperatur-Dünnschichtabscheidung

- Wie unterscheiden sich PECVD und CVD? Ein Leitfaden zur Auswahl des richtigen Dünnschichtabscheidungsverfahrens

- Was ist Plasma-Enhanced Chemical Vapor Deposition (PECVD)-Ausrüstung? Ein Leitfaden zur Niedertemperatur-Dünnschichtabscheidung

- Was ist die Abscheidungstemperatur bei PECVD? Erreichen Sie hochwertige Filme bei niedrigen Temperaturen

- Was ist der Unterschied zwischen PECVD und Sputtern? Wählen Sie die richtige Methode zur Abscheidung dünner Schichten