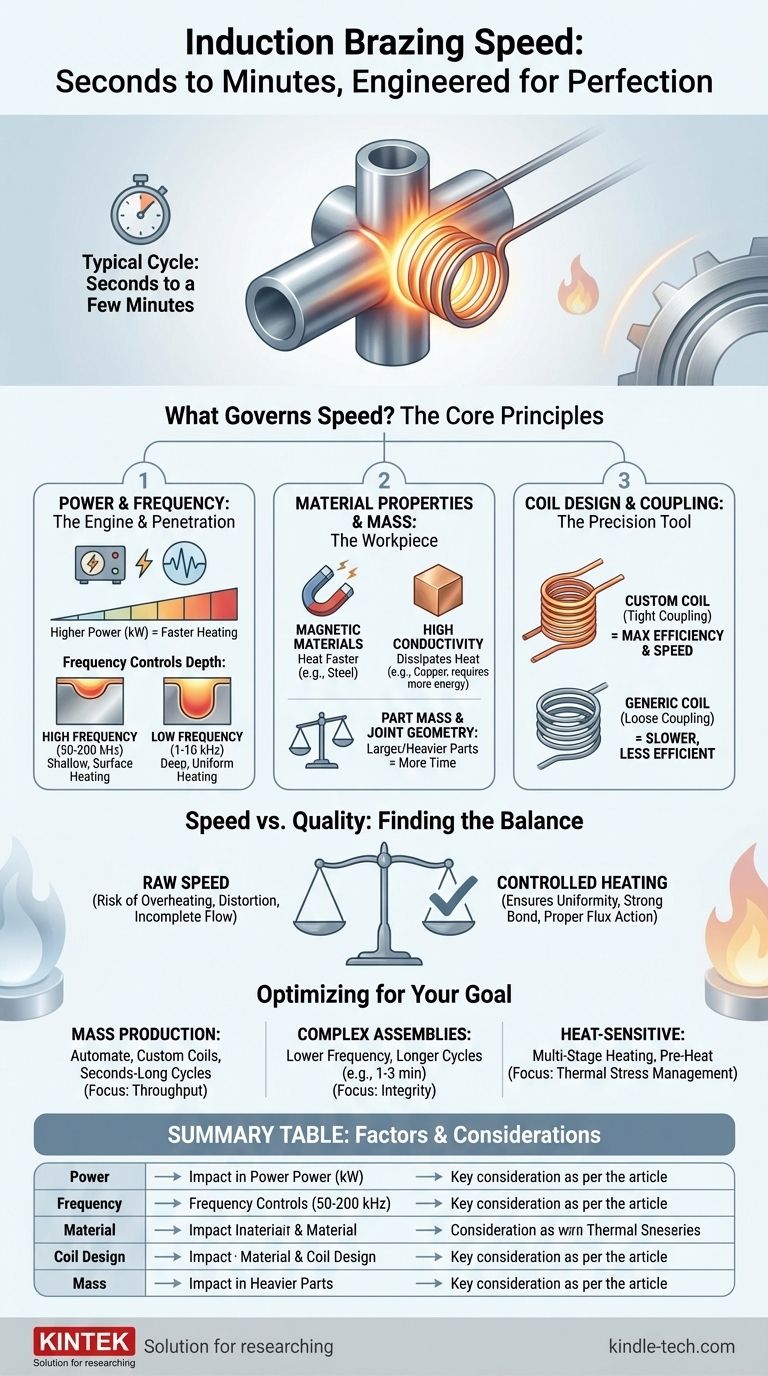

In der Praxis ist das Induktionslöten außergewöhnlich schnell. Ein typischer Induktionslötzyklus ist in wenigen Sekunden bis zu wenigen Minuten abgeschlossen. Diese Geschwindigkeit ist einer der Hauptvorteile des Prozesses, aber die genaue Zeit ist keine einzelne Zahl; sie ist das Ergebnis eines sorgfältig konstruierten Systems, das die Konstruktion des Teils, die Materialeigenschaften und die Spezifikationen der Heizanlage ausbalanciert.

Die für das Induktionslöten benötigte Zeit ist eine direkte Funktion der Teilemasse, des Materials, der Konstruktion der Verbindung und der Leistung des Induktionssystems. Obwohl sie oft in Sekunden gemessen wird, ist das eigentliche Ziel nicht die maximale Geschwindigkeit, sondern der schnellstmögliche, wiederholbare Zyklus, der eine perfekte, hochintegre Verbindung erzeugt.

Die Physik der Induktion: Was bestimmt die Geschwindigkeit?

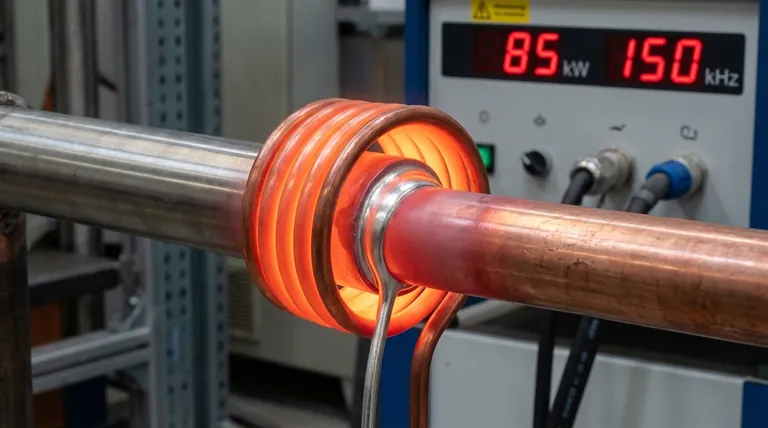

Um die Lötzeit zu verstehen, müssen Sie zunächst die Grundprinzipien der Induktionserwärmung verstehen. Der Prozess verwendet ein wechselndes Magnetfeld, um elektrische Ströme (Wirbelströme) in den Metallteilen zu induzieren. Der Widerstand des Metalls gegen diese Ströme erzeugt präzise, lokalisierte Wärme.

Die Rolle von Leistung und Frequenz

Das Netzteil ist der Motor des Systems. Höhere Leistung (gemessen in Kilowatt, kW) ermöglicht die Zufuhr von mehr Energie in das Teil, was zu einem schnelleren Aufheizen führt. Eine Verdoppelung der verfügbaren Leistung kann die Heizzeit oft halbieren.

Die Frequenz ist nuancierter. Sie steuert die Eindringtiefe der Wärme.

- Hohe Frequenzen (z. B. 50–200 kHz) erzeugen einen flachen Heizeffekt, ideal für kleine Teile, dünne Wände oder Anwendungen, bei denen nur die Oberfläche schnell erwärmt werden muss.

- Niedrige Frequenzen (z. B. 1–10 kHz) dringen tiefer in das Material ein, was für das gleichmäßige Erhitzen großer, dicker oder massiver Teile bis in den Kern erforderlich ist.

Wie Materialeigenschaften das Erhitzen beeinflussen

Nicht alle Metalle erwärmen sich gleich. Magnetische Materialien wie Kohlenstoffstahl erwärmen sich unterhalb ihres Curie-Punktes (etwa 770 °C oder 1420 °F) aufgrund magnetischer Hystereseverluste sehr effizient, was einen sekundären Heizeffekt hinzufügt.

Weitere wichtige Eigenschaften sind der elektrische Widerstand und die Wärmeleitfähigkeit. Materialien mit höherem elektrischem Widerstand erwärmen sich effektiver. Materialien mit hoher Wärmeleitfähigkeit, wie Kupfer, erfordern eine sehr hohe Energiezufuhr, da sie die Wärme sehr schnell aus dem Verbindungsbereich abführen.

Die entscheidende Bedeutung des Spulendesigns

Die Induktionsspule ist das „Werkzeug“, das das Magnetfeld formt und die Energie fokussiert. Ihr Design ist wohl der wichtigste Einzelfaktor für die Bestimmung von Effizienz und Geschwindigkeit.

Der Abstand zwischen Spule und Werkstück, bekannt als Kopplung, ist entscheidend. Eine enge Kopplung (geringerer Abstand) führt zu einem viel effizienteren Energietransfer und einer deutlich schnelleren Erwärmung. Eine speziell entwickelte Spule, die perfekt zur Geometrie der Verbindung passt, ist für optimale Leistung unerlässlich.

Teilemasse und Verbindungsgeometrie

Dies ist der intuitivste Faktor. Ein großes, schweres Teil enthält einfach mehr Masse, die auf Temperatur gebracht werden muss, was mehr Energie und damit mehr Zeit erfordert.

Auch die Konstruktion der Lötverbindung selbst spielt eine Rolle. Das Ziel ist es, den gesamten Verbindungsbereich auf eine gleichmäßige Temperatur zu erwärmen. Eine gut konstruierte Verbindung stellt sicher, dass beide Teile gleichzeitig die Löttemperatur erreichen, wodurch das Lot schnell und gleichmäßig fließen kann.

Die Abwägungen verstehen: Geschwindigkeit vs. Qualität

Einfach die maximale Leistung anzuwenden, um die kürzeste Zeit zu erreichen, ist ein häufiger Fehler, der zu schlechten Ergebnissen führt. Das Ziel ist kontrolliertes, wiederholbares Erhitzen, nicht nur rohe Geschwindigkeit.

Das Risiko von Überhitzung und Verformung

Zu schnelles Erhitzen eines Teils erzeugt starke thermische Gradienten, bei denen die Oberfläche viel heißer ist als der Kern. Dies kann zu Oberflächenschäden, Kornwachstum im Metall und Verformung oder Verzerrung des Teils führen, insbesondere bei Baugruppen mit unterschiedlichen Materialien oder komplexen Formen.

Die Gefahr des unvollständigen Lotflusses

Ein erfolgreötetes Bauteil erfordert, dass die gesamte Verbindung die richtige Temperatur hat. Wenn die Wärme zu schnell und ungleichmäßig zugeführt wird, kann ein Bereich heiß genug werden, um das Lot zu schmelzen, bevor der Rest der Verbindung bereit ist. Dies führt dazu, dass das Lot falsch fließt, Lücken entstehen und eine schwache, unzuverlässige Verbindung resultiert.

Sicherstellung der korrekten Flussmittel- und Lotaktivität

Wenn Sie ein Flussmittel verwenden, benötigt dieses eine bestimmte Zeit bei Temperatur, um seine Reinigungsfunktion zu erfüllen. Ebenso benötigt die Lötlegierung einen kurzen Moment, um durch Kapillarwirkung zu fließen und die Oberflächen der Verbindung vollständig zu benetzen. Wenn man diese „Haltezeit“ überstürzt, kann die metallurgische Verbindung beeinträchtigt werden.

Die richtige Wahl für Ihr Ziel treffen

Die ideale Lötzeit ist ein Gleichgewicht zwischen Produktionsgeschwindigkeit und Verbindungsqualität. Ihre spezifische Anwendung bestimmt, worauf Sie Ihre Optimierungsbemühungen konzentrieren sollten.

- Wenn Ihr Hauptaugenmerk auf der Maximierung des Durchsatzes für die Massenproduktion liegt: Investieren Sie in ein hochautomatisiertes System mit speziell geformten Spulen und einem präzise abgestimmten Netzteil, um einen wiederholbaren, sekundenlangen Heizzyklus zu erreichen.

- Wenn Ihr Hauptaugenmerk auf dem Löten großer oder komplexer Baugruppen liegt: Priorisieren Sie gleichmäßige Erwärmung gegenüber reiner Geschwindigkeit. Verwenden Sie eine niedrigere Frequenz und eine sorgfältig konstruierte Spule und akzeptieren Sie eine längere Zykluszeit (z. B. 1–3 Minuten), um die Integrität der Verbindung sicherzustellen und Verformungen zu vermeiden.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung wärmeempfindlicher oder unterschiedlicher Materialien liegt: Implementieren Sie ein mehrstufiges Heizprofil, wie eine Vorwärmstufe mit geringerer Leistung, gefolgt von einer abschließenden Hochfahren-Stufe, um thermische Spannungen zu kontrollieren und eine Qualitätsverbindung zu gewährleisten.

Letztendlich ist die optimale Induktionslötzeit nicht die schnellstmögliche, sondern die schnellste, die zuverlässig eine starke, fehlerfreie Verbindung erzeugt.

Zusammenfassungstabelle:

| Faktor | Auswirkung auf die Lötzeit | Wichtige Überlegung |

|---|---|---|

| Netzteil (kW) | Höhere Leistung = schnelleres Erhitzen | Leistung an Teilemasse und Produktionsziele anpassen |

| Frequenz (kHz) | Hohe Frequenz für kleine Teile; niedrige für große Teile | Steuert die Tiefe der Wärmeeindringung |

| Materialeigenschaften | Magnetische Materialien erhitzen schneller; hochleitfähige Materialien leiten Wärme ab | Beeinflusst die Energieeffizienz |

| Spulendesign & Kopplung | Spezielle Spulen und enge Kopplung reduzieren die Zeit drastisch | Wichtigster Faktor für die Effizienz |

| Teilemasse & Verbindungsgeometrie | Größere, schwerere Teile benötigen mehr Zeit | Ziel ist die gleichmäßige Erwärmung des gesamten Verbindungsbereichs |

Bereit, Ihren Lötprozess zu optimieren?

Ob Ihr Ziel die Massenproduktion oder das Verbinden komplexer, wärmeempfindlicher Baugruppen ist, die Expertise von KINTEK im Bereich Induktionslöttechnik kann Ihnen helfen, die perfekte Balance zwischen Geschwindigkeit und Qualität zu finden. Wir sind spezialisiert auf die Bereitstellung der richtigen Laborgeräte und Verbrauchsmaterialien für Ihre spezifischen Laboranforderungen.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen schnellere Zykluszeiten, wiederholbare Ergebnisse und stärkere, fehlerfreie Verbindungen für Ihre Anwendungen liefern können.

Visuelle Anleitung

Ähnliche Produkte

- Manuelle hydraulische Heizpresse mit beheizten Platten für Labor-Heißpresse

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- Doppelplatten-Heizpresse für Labor

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- VHP-Sterilisationsgerät Wasserstoffperoxid H2O2 Raumsterilisator

Andere fragen auch

- Was ist der Zweck der Verwendung einer Labor-Hydraulikpresse für die LGVO-Synthese? Erzielung hochreiner Festkörperelektrolyte

- Wofür wird eine beheizte hydraulische Presse verwendet? Unverzichtbares Werkzeug zum Aushärten, Formen und Laminieren

- Wofür werden beheizte Hydraulikpressen verwendet? Formen von Verbundwerkstoffen, Vulkanisieren von Gummi und mehr

- Welche Rolle spielt eine Hydraulikpresse mit Heizplatten bei Kupfer-Schweißtests? Analyse von Spannungs- & thermischen Zyklen

- Wie funktioniert eine hydraulische Heißpresse? Präzision bei Materialverbindungen und -umformung freischalten