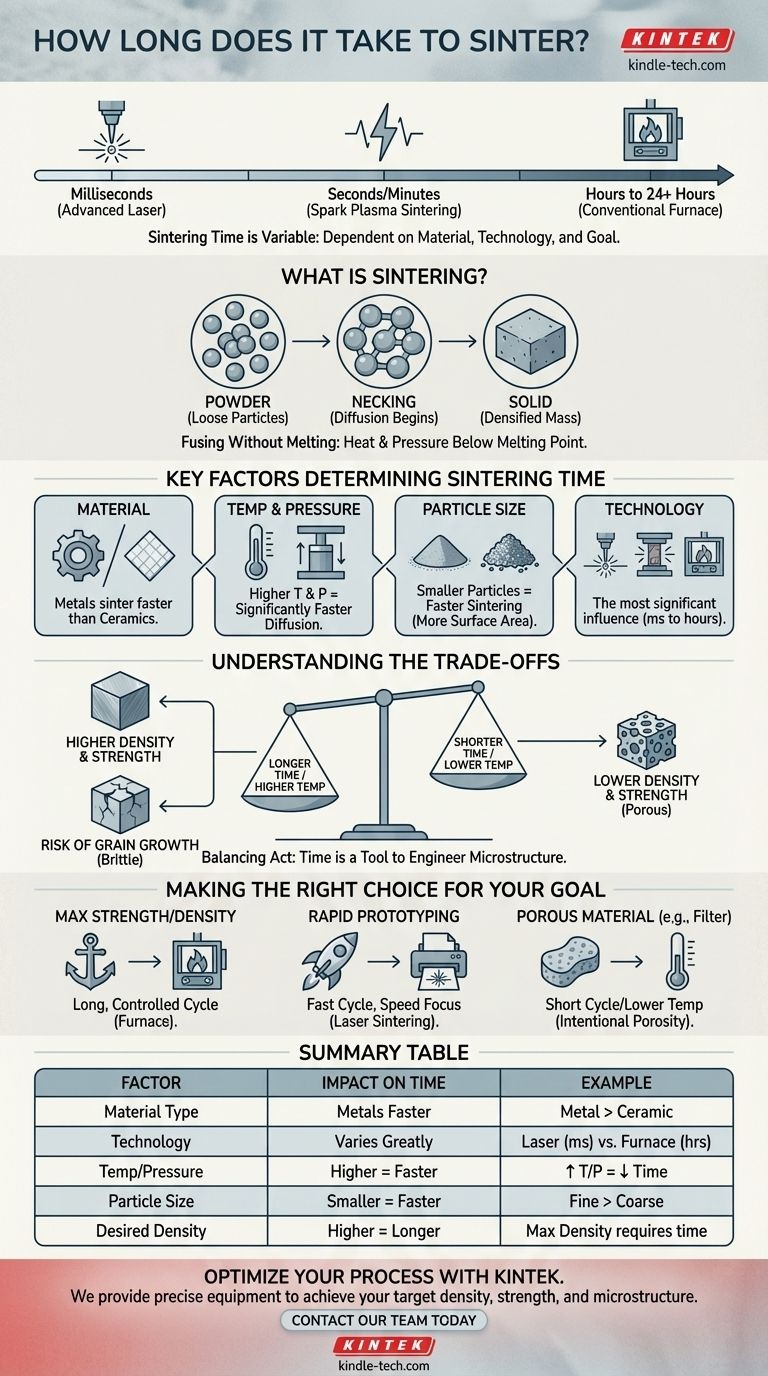

Die Sinterzeit ist keine einzelne Zahl; sie kann von wenigen Millisekunden bei fortschrittlichen Lasertechniken bis zu über 24 Stunden für große Keramikkomponenten in einem herkömmlichen Ofen reichen. Die Dauer hängt vollständig vom verwendeten Material, der angewandten spezifischen Technologie und den gewünschten Endeigenschaften des Teils ab.

Die Frage lautet nicht nur „Wie lange dauert es?“, sondern vielmehr: „Welche Kombination aus Zeit, Temperatur und Druck führt zur gewünschten Dichte und Festigkeit für ein bestimmtes Material?“ Sintern ist ein kontrollierter Prozess, bei dem die Zeit eine Variable ist, die zur Gestaltung eines Endergebnisses verwendet wird.

Was genau ist Sintern?

Das Grundprinzip: Verschmelzen ohne Schmelzen

Sintern ist ein Fertigungsverfahren, das ein Pulver mithilfe von Hitze und Druck in ein festes, dichtes Objekt umwandelt. Entscheidend ist, dass die Temperatur unter dem Schmelzpunkt des Materials gehalten wird.

Anstatt zu verflüssigen, werden die Atome an den Kontaktstellen der Pulverpartikel durch die Hitze in Bewegung versetzt. Sie beginnen, über die Partikelgrenzen zu diffundieren und bilden effektiv „Hälse“, die die einzelnen Partikel zu einer einzigen, festen Masse verschmelzen.

Warum nicht einfach schmelzen?

Dieser Prozess ist unerlässlich für Materialien mit außergewöhnlich hohen Schmelzpunkten, wie Wolfram oder bestimmte Keramiken, bei denen das Schmelzen unpraktisch oder unerschwinglich teuer ist.

Er ermöglicht auch die Schaffung einzigartiger Materialeigenschaften. Beispielsweise können durch Kontrolle des Prozesses Teile erzeugt werden, die absichtlich porös sind, was durch einfaches Gießen aus einem geschmolzenen Zustand nicht erreicht werden kann.

Schlüsselfaktoren, die die Sinterzeit bestimmen

Die große Bandbreite der Sinterdauer hängt von einigen Schlüsselfaktoren ab. Das Verständnis dieser Faktoren ist entscheidend für die Kontrolle des Endprodukts.

Das zu verarbeitende Material

Verschiedene Materialien weisen sehr unterschiedliche Atomdiffusionsraten auf. Metalle sintern im Allgemeinen schneller als Keramiken, die oft höhere Temperaturen und viel längere Haltezeiten benötigen, um die langsamere Diffusion abzuschließen.

Temperatur und Druck

Es besteht ein direkter Zusammenhang zwischen Temperatur, Druck und Zeit. Eine Erhöhung der Temperatur oder das Anlegen von externem Druck beschleunigt die Atomdiffusion und reduziert die erforderliche Sinterzeit erheblich. Fortschrittliche Techniken wie das heißisostatische Pressen (HIP) nutzen dieses Prinzip.

Partikelgröße und -form

Der Anfangszustand des Pulvers ist entscheidend. Kleinere Partikel weisen ein viel höheres Verhältnis von Oberfläche zu Volumen auf, was mehr Kontaktpunkte und Energie zur Förderung des Diffusionsprozesses bietet, was zu schnellerem Sintern führt.

Die Sintertechnologie

Dies ist der wichtigste Faktor, der die Zeit beeinflusst.

- Konventionelles Ofensintern: Dies ist ein Batch-Prozess, der viele Stunden dauern kann, oft über 24 Stunden für große oder komplexe Keramikteile.

- Lasersintern (SLS/DMLS): Ein Hochleistungslaser sintert das Pulver Schicht für Schicht, wobei jede Schicht nur Sekunden oder Millisekunden zum Verschmelzen benötigt. Dies ist beim 3D-Druck üblich.

- Funkenplasmagerichtetes Sintern (SPS): Diese fortschrittliche Methode leitet einen gepulsten elektrischen Strom durch das Pulver und erzeugt intensive lokale Hitze an den Partikelkontaktstellen. Es kann einige Materialien in Minuten statt in Stunden vollständig verdichten.

Die Kompromisse verstehen

Die Wahl eines Sinterprozesses ist ein Balanceakt. Schneller ist nicht immer besser, und jede Wahl hat Konsequenzen für das Endteil.

Zeit vs. Dichte und Festigkeit

Im Allgemeinen führt ein längerer Sinterzyklus (oder einer bei höherer Temperatur) zu einer vollständigeren Verschmelzung der Partikel. Dies führt zu einem dichteren, festeren Endteil mit weniger inneren Hohlräumen. Wenn der Prozess überstürzt wird, kann ein schwächeres, poröseres Bauteil entstehen.

Die Gefahr des Kornwachstums

Ein Hauptproblem beim zu langen oder zu heißen Sintern ist das Kornwachstum. Die inneren Kristallstrukturen (Körner) im Material können beginnen, sich zu vergrößern, was das Endteil paradoxerweise spröder und bruchanfälliger machen kann.

Kosten vs. Geschwindigkeit

Konventionelle Öfen stellen geringere Investitionskosten dar, haben aber hohe Energiekosten und lange Zykluszeiten. Fortschrittliche, schnelle Techniken wie SPS oder Lasersintern erfordern extrem teure Geräte, bieten aber unübertroffene Geschwindigkeit und Kontrolle, wodurch sie für hochwertige Anwendungen geeignet sind.

Die richtige Wahl für Ihr Ziel treffen

Ihre optimale Sinterzeit hängt vollständig davon ab, was Sie mit der Endkomponente erreichen möchten.

- Wenn Ihr Hauptaugenmerk auf maximaler Festigkeit und Dichte liegt: Sie werden wahrscheinlich einen längeren, sorgfältig kontrollierten Zyklus in einem konventionellen Ofen oder Vakuumofen verwenden, um eine vollständige Verdichtung ohne übermäßiges Kornwachstum zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf Rapid Prototyping oder Hochvolumenproduktion liegt: Fortschrittliche Methoden wie das selektive Lasersintern (SLS) sind die klare Wahl, bei der die Geschwindigkeit der dominierende Faktor ist.

- Wenn Ihr Hauptaugenmerk auf der Herstellung eines porösen Materials (z. B. eines Filters) liegt: Sie verwenden einen kürzeren Zyklus oder eine niedrigere Temperatur, um den Prozess absichtlich zu stoppen, bevor das Teil vollständig dicht wird.

Letztendlich ist die Zeit nur ein Werkzeug, mit dem Sie die Mikrostruktur eines Materials manipulieren können, um die genauen Leistungseigenschaften zu erzielen, die Sie benötigen.

Zusammenfassungstabelle:

| Faktor | Auswirkung auf die Sinterzeit |

|---|---|

| Materialtyp | Metalle sintern schneller als Keramiken. |

| Verwendete Technologie | Laser (ms) vs. Konventioneller Ofen (24+ Std.). |

| Temperatur/Druck | Höhere Werte reduzieren die Zeit erheblich. |

| Partikelgröße | Kleinere Partikel sintern viel schneller. |

| Gewünschte Dichte | Maximale Festigkeit erfordert längere Zyklen. |

Fällt es Ihnen schwer, den optimalen Sinterzyklus für Ihre Materialien zu bestimmen? Die Experten von KINTEK helfen Ihnen gerne weiter. Wir sind spezialisiert auf die Bereitstellung der präzisen Laborgeräte und Verbrauchsmaterialien, die erforderlich sind, um Ihre Ziel-Dichte, -Festigkeit und -Mikrostruktur zu erreichen. Lassen Sie uns Ihnen helfen, Ihren Prozess für überlegene Ergebnisse zu optimieren. Kontaktieren Sie unser Team noch heute für eine persönliche Beratung!

Visuelle Anleitung

Ähnliche Produkte

- Dental Porcelain Zirkon Sinterkeramikofen Behandlungsstuhl mit Transformator

- Vakuum Dental Porzellan Sinterofen

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

Andere fragen auch

- Welches Metall ist schwerer zu schmelzen? Wolfram führt mit dem höchsten Schmelzpunkt

- Bei welcher Temperatur verdampfen Terpene? Entfalten Sie den vollen Geschmack und die Wirkung Ihres Cannabis

- Welche Zwecke hat das Löten? Erzielen Sie starke, dichte Verbindungen mit minimaler Wärmebelastung

- Ist Pyrolyse eine grüne Technologie? Lösungen zur nachhaltigen Wertschöpfung aus Abfall erschließen

- Welche Anwendungen haben Dünnschichten in Halbleitern? Die Stromversorgung moderner Elektronik von Transistoren bis zu Solarzellen

- Wie funktioniert das Mikrowellensintern? Erzielen Sie eine schnellere und gleichmäßigere Erwärmung Ihrer Materialien

- Was versuchen Forscher zu tun, um Biokraftstoffe billiger zu machen? Erschließen Sie erschwingliche, nachhaltige Energie durch fortschrittliche Bioingenieurwissenschaften

- Wie ermöglicht die Sputtertechnik die Beschichtung wärmeempfindlicher Materialien? Leitfaden zur effizienten Kaltabscheidung