Obwohl es über ein Dutzend spezifisch benannte Glühprozesse gibt, versteht man diese am besten nicht als lange Liste, sondern als Variationen innerhalb von drei fundamentalen Kategorien. Diese Kategorien werden durch die Höchsttemperatur definiert, auf die das Metall relativ zu seinen kritischen Umwandlungspunkten erhitzt wird. Die Wahl des Prozesses wird ausschließlich durch die gewünschten End-Eigenschaften des Materials bestimmt.

Der Schlüssel liegt darin, aufzuhören, sich die über ein Dutzend benannten Prozesse merken zu wollen. Konzentrieren Sie sich stattdessen auf die drei Kern-Temperaturbereiche – unterkritisch, interkritisch und überkritisch –, da dies wirklich bestimmt, ob Sie lediglich Spannungen abbauen, eine hybride Struktur erzeugen oder ein vollständiges „Zurücksetzen“ der Materialeigenschaften durchführen.

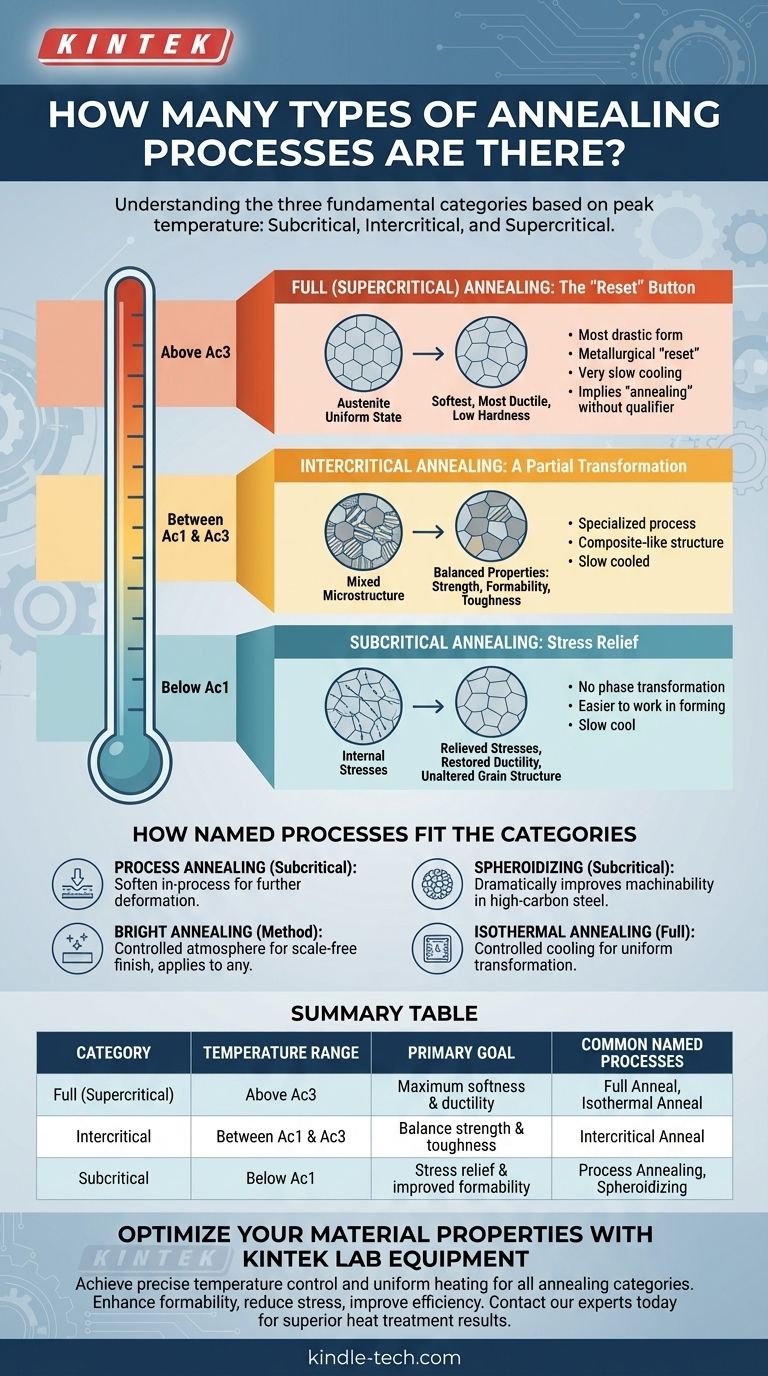

Die drei grundlegenden Kategorien des Glühens

Fast jeder benannte Glühprozess fällt je nach Temperatur in eine von drei Gruppen. Das Verständnis dieser Kategorien ist die Grundlage für die Auswahl der korrekten Wärmebehandlung.

Volles (Überkritisches) Glühen: Die „Reset“-Taste

Dieser Prozess beinhaltet das Erhitzen des Stahls über seine obere kritische Temperatur (Ac3), wodurch sich seine gesamte Kornstruktur in einen einheitlichen Zustand namens Austenit umwandelt. Anschließend wird er sehr langsam abgekühlt.

Dies ist die drastischste Form des Glühens und wirkt effektiv als metallurgisches „Zurücksetzen“. Es erzeugt den weichsten, duktilsten Zustand mit der geringsten Härte und der höchsten inneren Gleichmäßigkeit. Wenn eine Spezifikation einfach „Glühen“ ohne Zusatzbezeichnung verlangt, impliziert dies typischerweise ein volles Glühen.

Interkritisches Glühen: Eine Teilumwandlung

Wie der Name schon sagt, beinhaltet dies das Erhitzen des Materials auf eine Temperatur zwischen seinen unteren (Ac1) und oberen (Ac3) kritischen Punkten. Anschließend wird es langsam abgekühlt.

Da die Temperatur für eine vollständige Umwandlung nicht erreicht wird, resultiert eine gemischte Mikrostruktur. Dies ist ein spezialisierter Prozess, der verwendet wird, um eine verbundwerkstoffähnliche Struktur im Stahl zu erzeugen, die Eigenschaften wie Festigkeit, Formbarkeit und Zähigkeit in einer Weise ausgleicht, die ein volles Glühen nicht kann.

Unterkritisches Glühen: Spannungsabbau ohne Strukturänderung

Dieser Prozess beinhaltet das Erhitzen des Materials auf eine Temperatur knapp unterhalb des unteren kritischen Punktes (Ac1) und anschließendes langsames Abkühlen.

Da die Temperatur nie den Punkt der Phasenumwandlung erreicht, wird die grundlegende Kornstruktur nicht verändert. Der Hauptzweck besteht darin, innere Spannungen abzubauen, die durch Kaltverformung (wie Ziehen, Stanzen oder Biegen) entstanden sind, und die Duktilität teilweise wiederherzustellen. Dies erleichtert die Weiterverarbeitung des Materials in nachfolgenden Umformprozessen.

Wie benannte Prozesse in die Kategorien passen

Die lange Liste spezifischer Glühbezeichnungen kann verwirrend sein. Die meisten davon sind lediglich Branchenbegriffe für Prozesse, die in die drei Hauptkategorien fallen und oft nach ihrem spezifischen Zweck oder ihrer Methode benannt sind.

Prozessglühen

Dies ist eine Form des unterkritischen Glühens. Sein Name leitet sich von seinem Zweck ab: das Erweichen eines Materials im Prozess, zwischen verschiedenen Kaltarbeitsstufen, um eine weitere Verformung ohne Bruch zu ermöglichen.

Sphäroidisieren

Dies ist ein weiterer spezialisierter Prozess des unterkritischen Glühens. Er beinhaltet ein langes Halten bei einer Temperatur knapp unterhalb des Ac1-Punktes, um die Eisencarbid-Anteile in der Mikrostruktur des Stahls dazu zu bringen, kleine, runde Kugeln zu bilden. Diese Struktur verbessert die Zerspanbarkeit von hochkohlenstoffhaltigen Stählen drastisch.

Blankglühen

Dieser Begriff bezieht sich nicht auf einen Temperaturbereich, sondern auf die Methode. Jeder der drei Kernprozesse kann als „Blankglühen“ durchgeführt werden, indem das Material in einer kontrollierten Atmosphäre (wie Stickstoff oder Argon) erhitzt und abgekühlt wird, um Oberflächenoxidation zu verhindern, was zu einem sauberen, zunderfreien Finish führt.

Isothermisches Glühen

Dies ist eine kontrolliertere Variante des vollständigen Glühens. Nach dem Erhitzen über Ac3 wird das Bauteil schnell auf eine bestimmte Temperatur unterhalb von Ac1 abgekühlt und dort für eine festgelegte Zeit gehalten, um eine hochgradig einheitliche Umwandlung zu erreichen. Es liefert präzisere Ergebnisse als ein einfaches langsames Abkühlen, ist aber komplexer und kostspieliger.

Die Abwägungen verstehen

Die Wahl des Glühprozesses ist eine Frage des Ausgleichs zwischen konkurrierenden Materialeigenschaften, Kosten und Produktionszeit.

Weichheit vs. Festigkeit

Dies ist der zentrale Kompromiss. Ein volles Glühen erreicht maximale Weichheit und Duktilität, was auf Kosten von minimaler Härte und Zugfestigkeit geht. Unterkritisches Glühen hingegen behält einen Großteil der durch Kaltverformung gewonnenen Festigkeit bei und bietet nur einen Spannungsabbau.

Zeit vs. Kosten

Je langsamer die Abkühlrate und je länger die Haltezeiten, desto weicher ist im Allgemeinen das Endprodukt. Die Ofenzeit ist jedoch teuer. Prozesse wie Sphäroidisieren oder langzyklische Vollglühungen können viele Stunden dauern und den Energieverbrauch sowie die Produktionskosten erheblich steigern.

Korngrößenkontrolle

Während jeder Glühung, die eine Rekristallisation beinhaltet (vollständig oder interkritisch), kann zu langes Halten bei Temperatur dazu führen, dass die neu gebildeten Körner zu groß werden. Dies erhöht zwar die Weichheit weiter, aber übermäßig große Körner können die Zähigkeit eines Materials drastisch reduzieren und nach der Umformung zu einer schlechten Oberflächengüte führen, einem Zustand, der als „Orangenschalen-Effekt“ bekannt ist.

Die richtige Wahl für Ihr Ziel treffen

Wählen Sie Ihren Glühprozess basierend auf den funktionalen Anforderungen des fertigen Teils.

- Wenn Ihr Hauptaugenmerk auf maximaler Weichheit und Duktilität für schwere Umformungen liegt: Wählen Sie einen vollen (überkritischen) Glühprozess, um die Mikrostruktur vollständig umzukristallisieren.

- Wenn Ihr Hauptaugenmerk auf dem Abbau von Spannungen aus der Kaltverformung liegt: Verwenden Sie einen unterkritischen Prozess wie Prozessglühen, um die Formbarkeit wiederherzustellen, ohne die Festigkeit wesentlich zu verändern.

- Wenn Ihr Hauptaugenmerk auf der Verbesserung der Zerspanbarkeit bei hochkohlenstoffhaltigem Stahl liegt: Sphäroidisieren ist der spezifische unterkritische Prozess, der für genau diesen Zweck entwickelt wurde.

- Wenn Ihr Hauptaugenmerk auf einer präzisen Balance zwischen Festigkeit und Zähigkeit liegt: Ein interkritisches oder spezialisiertes Verfahren wie das isotherme Glühen bietet mehr Kontrolle über die Endmikrostruktur.

Letztendlich beginnt die Auswahl des richtigen Glühprozesses mit einer klaren Definition des erforderlichen Endzustands Ihres Materials.

Zusammenfassungstabelle:

| Kategorie | Temperaturbereich | Hauptziel | Häufige benannte Prozesse |

|---|---|---|---|

| Volles (Überkritisches) Glühen | Über der oberen kritischen Temperatur (Ac3) | Maximale Weichheit und Duktilität | Vollständiges Glühen, Isothermisches Glühen |

| Interkritisches Glühen | Zwischen den unteren (Ac1) und oberen (Ac3) kritischen Punkten | Ausgleich von Festigkeit und Zähigkeit | Interkritisches Glühen |

| Unterkritisches Glühen | Unterhalb des unteren kritischen Punktes (Ac1) | Spannungsabbau und verbesserte Formbarkeit | Prozessglühen, Sphäroidisieren |

Optimieren Sie Ihre Materialeigenschaften mit KINTEK Laborgeräten

Die Auswahl des richtigen Glühprozesses ist entscheidend, um die gewünschten Materialergebnisse zu erzielen – sei es maximale Weichheit, Spannungsabbau oder verbesserte Zerspanbarkeit. Bei KINTEK sind wir spezialisiert auf die Bereitstellung von Hochleistungs-Laboröfen und Verbrauchsmaterialien, die eine präzise Temperaturkontrolle und gleichmäßige Erwärmung für alle drei Glühkategorien gewährleisten.

Unsere Geräte gewährleisten zuverlässige Ergebnisse für Prozesse wie Vollglühen, Sphäroidisieren und Blankglühen und helfen Ihnen, die Formbarkeit des Materials zu verbessern, innere Spannungen zu reduzieren und die Produktionseffizienz zu steigern.

Bereit für überlegene Ergebnisse bei der Wärmebehandlung? Kontaktieren Sie noch heute unsere Experten, um Ihre spezifischen Glühbedürfnisse zu besprechen und herauszufinden, wie KINTEK-Lösungen den Erfolg Ihres Labors unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- 1400℃ Kammerofen mit kontrollierter Atmosphäre und Stickstoff- und Inertgasatmosphäre

- 1200℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- Kontrollierter Hochtemperatur-Wasserstoff-Ofen

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Was ist der Zweck einer inerten Atmosphäre? Ein Leitfaden zum Schutz Ihrer Materialien und Prozesse

- Was ist der Zweck der Verwendung eines atmospheresgesteuerten Heizofens für die Cu-Reduktion? Aktive katalytische Zustände erreichen

- Wie erleichtert ein Atmosphärenofen die Nachbehandlung von nickelbeschichteten Kohlenstofffasern? Gewährleistung einer Spitzenbindung

- Welche Gase werden in inerten Atmosphären verwendet? Wählen Sie das richtige Gas für nicht-reaktive Umgebungen

- Kann Stickstoffgas erhitzt werden? Nutzen Sie die inerte Hitze für Präzision und Sicherheit