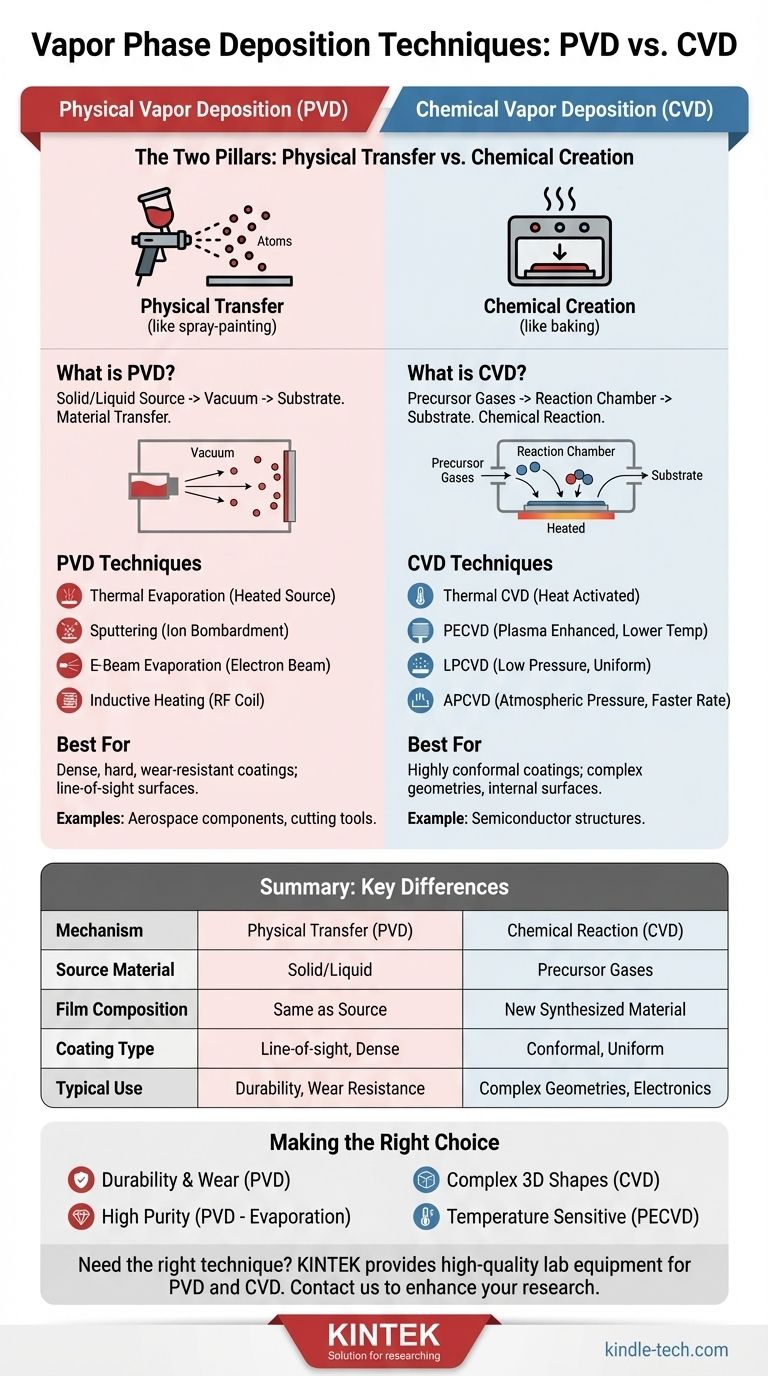

Grundsätzlich gibt es zwei grundlegende Arten der Gasphasenabscheidung: die physikalische Gasphasenabscheidung (Physical Vapor Deposition, PVD) und die chemische Gasphasenabscheidung (Chemical Vapor Deposition, CVD). PVD beinhaltet die physikalische Übertragung eines Materials von einer Quelle auf ein Substrat, typischerweise aus einem festen oder flüssigen Zustand. Im Gegensatz dazu verwendet CVD chemische Reaktionen zwischen Precursor-Gasen, um ein neues festes Material direkt auf der Oberfläche des Substrats zu synthetisieren.

Die entscheidende Unterscheidung liegt nicht in der Anzahl der Techniken, sondern im Kernmechanismus. PVD ist ein Prozess der physikalischen Übertragung, vergleichbar mit dem Sprühlackieren mit Atomen. CVD ist ein Prozess der chemischen Erzeugung, vergleichbar mit dem Backen einer neuen festen Schicht auf eine Oberfläche aus gasförmigen Zutaten.

Die zwei Säulen: PVD und CVD

Die Wahl zwischen PVD und CVD ist die erste und wichtigste Entscheidung, da sie den gesamten Abscheidungsprozess definiert, von den verwendeten Ausgangsmaterialien bis zu den Eigenschaften des endgültigen Films.

Was ist physikalische Gasphasenabscheidung (PVD)?

PVD-Techniken verwenden ein festes oder flüssiges Ausgangsmaterial. Dieses Material wird in einer Vakuumumgebung verdampft und dann zum Substrat transportiert, wo es kondensiert, um den gewünschten Dünnfilm zu bilden.

Das Schlüsselmerkmal von PVD ist, dass das abgeschiedene Material das gleiche wie das Ausgangsmaterial ist, nur von einem Ort zum anderen übertragen.

Was ist chemische Gasphasenabscheidung (CVD)?

CVD-Techniken beginnen mit einem oder mehreren flüchtigen Precursor-Gasen, die in eine Reaktionskammer eingeleitet werden. Diese Gase zersetzen sich oder reagieren in der Nähe oder auf einem beheizten Substrat, um einen festen Film zu bilden.

Das abgeschiedene Material bei CVD ist eine neue Substanz, die durch die chemische Reaktion synthetisiert wird, und keine direkte Übertragung eines Ausgangsmaterials.

Erkundung der physikalischen Gasphasenabscheidungsverfahren (PVD)

PVD-Methoden werden hauptsächlich danach kategorisiert, wie das Ausgangsmaterial verdampft wird. Dies sind Sichtlinienprozesse, was bedeutet, dass die Quelle einen freien Weg zum Substrat haben muss.

Thermische Verdampfung

Dies ist eine grundlegende PVD-Methode. Ein Ausgangsmaterial wird in einem Hochvakuum durch ein Widerstandselement erhitzt, bis es verdampft oder sublimiert. Der Dampf wandert dann und kondensiert auf dem kühleren Substrat.

Sputtern

Beim Sputtern wird ein Target aus dem Ausgangsmaterial mit hochenergetischen Ionen (normalerweise ein inertes Gasplasma wie Argon) beschossen. Dieser Beschuss schleudert physikalisch Atome aus dem Target, die sich dann auf dem Substrat ablagern.

Elektronenstrahlverdampfung (E-Beam)

Dies ist eine präzisere Form der thermischen Verdampfung. Ein hochenergetischer, fokussierter Elektronenstrahl erhitzt das Ausgangsmaterial und bringt es zum Verdampfen. Dies ermöglicht die Abscheidung von Materialien mit sehr hohen Schmelzpunkten.

Induktionsheizung

Bei dieser Methode wird Hochfrequenz (RF)-Leistung durch eine Metallspule geleitet. Diese Spule ist typischerweise um einen Tiegel gewickelt, der das Ausgangsmaterial enthält, und induziert Wirbelströme, die den Tiegel erhitzen und das Material darin verdampfen.

Erkundung der chemischen Gasphasenabscheidungsverfahren (CVD)

CVD-Methoden werden nach den Bedingungen kategorisiert, die zur Initiierung und Aufrechterhaltung der chemischen Reaktion verwendet werden, wie Temperatur, Druck oder die Verwendung von Plasma.

Aktivierung durch Wärme (thermisch aktivierte CVD)

Dies ist die häufigste Form der CVD. Das Substrat wird auf eine hohe Temperatur erhitzt, wodurch die thermische Energie bereitgestellt wird, die zum Brechen der chemischen Bindungen in den Precursor-Gasen und zum Antreiben der Abscheidungsreaktion erforderlich ist.

Aktivierung durch Plasma (Plasma-Enhanced CVD)

Plasma-Enhanced CVD (PECVD) verwendet ein elektrisches Feld, um ein Plasma (ein hochreaktives ionisiertes Gas) zu erzeugen. Das Plasma liefert die Energie, um die Precursor-Gase aufzubrechen, wodurch die Abscheidung bei viel niedrigeren Temperaturen als bei thermisch aktivierter CVD erfolgen kann.

Die Rolle des Drucks (LPCVD vs. APCVD)

CVD-Prozesse werden auch durch ihren Betriebsdruck definiert. Bei der Niederdruck-CVD (LPCVD) wird die Reaktion durch die Geschwindigkeit der Oberflächenreaktion selbst begrenzt, was zu sehr gleichmäßigen und konformen Beschichtungen führt.

Bei der Atmosphärendruck-CVD (APCVD) wird die Reaktion dadurch begrenzt, wie schnell die Precursor-Gase zur Oberfläche transportiert werden können, bekannt als Massentransportrate.

Die Kompromisse verstehen: PVD vs. CVD

Die Wahl der richtigen Methode hängt vollständig von den gewünschten Eigenschaften des endgültigen Films und der Geometrie des zu beschichtenden Teils ab.

Wann PVD wählen?

PVD zeichnet sich durch die Herstellung dichter, harter und verschleißfester Beschichtungen aus. Da es sich um einen physikalischen Sichtlinienprozess handelt, ist es ideal zum Beschichten von Oberflächen, die direkt der Quelle zugewandt sind.

Anwendungen wie das Aufbringen temperaturbeständiger Beschichtungen auf Luft- und Raumfahrtkomponenten oder harter, korrosionsbeständiger Filme auf Schneidwerkzeuge sind klassische Anwendungsfälle für PVD.

Wann CVD wählen?

Die größte Stärke von CVD ist seine Fähigkeit, hochgradig konforme Beschichtungen herzustellen. Da die Precursor-Gase um und in komplexe Geometrien fließen können, kann CVD komplizierte Formen, Gräben und Innenflächen, die PVD nicht erreichen kann, gleichmäßig beschichten.

Dies macht es in der Halbleiterindustrie unverzichtbar für die Abscheidung gleichmäßiger Schichten innerhalb komplexer mikroelektronischer Strukturen.

Die richtige Wahl für Ihr Ziel treffen

Letztendlich muss die von Ihnen gewählte Technik mit Ihrem Hauptziel für den Dünnfilm übereinstimmen.

- Wenn Ihr Hauptaugenmerk auf Haltbarkeit und Verschleißfestigkeit auf einer direkt zugänglichen Oberfläche liegt: PVD-Techniken wie Sputtern oder Elektronenstrahlverdampfung sind der Industriestandard.

- Wenn Ihr Hauptaugenmerk auf der Erzeugung einer gleichmäßigen, konformen Beschichtung über einer komplexen 3D-Form liegt: CVD ist aufgrund der Natur seiner Gasphasen-Chemikalienreaktionen die überlegene Wahl.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung eines hochreinen metallischen oder optischen Films liegt: PVD-Methoden, insbesondere die Verdampfung, bieten eine ausgezeichnete Kontrolle über Materialreinheit und -zusammensetzung.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung eines Films auf einem temperaturempfindlichen Substrat liegt: Plasma-Enhanced CVD (PECVD) ermöglicht ein hochwertiges Filmwachstum bei deutlich niedrigeren Temperaturen.

Das Verständnis dieser grundlegenden Trennung zwischen physikalischer Übertragung (PVD) und chemischer Erzeugung (CVD) ist der Schlüssel, um die Optionen zu navigieren und den richtigen Prozess für Ihre spezifische Anwendung auszuwählen.

Zusammenfassungstabelle:

| Kategorie | Schlüsseltechnik | Primärer Mechanismus | Am besten geeignet für |

|---|---|---|---|

| Physikalische Gasphasenabscheidung (PVD) | Thermische Verdampfung, Sputtern, E-Beam | Physikalische Übertragung des Ausgangsmaterials | Dichte, harte Beschichtungen; Sichtlinienoberflächen |

| Chemische Gasphasenabscheidung (CVD) | Thermische CVD, PECVD, LPCVD | Chemische Reaktion von Precursor-Gasen | Konforme Beschichtungen; komplexe 3D-Geometrien |

Müssen Sie die richtige Gasphasenabscheidungstechnik für Ihre spezifische Anwendung auswählen? KINTEK ist spezialisiert auf die Bereitstellung hochwertiger Laborgeräte und Verbrauchsmaterialien für alle Ihre Abscheidungsbedürfnisse. Ob Sie die Haltbarkeit von PVD-Systemen oder die konformen Beschichtungsfähigkeiten von CVD benötigen, unsere Experten können Ihnen helfen, die perfekte Lösung zur Verbesserung Ihrer Forschungs- und Produktionsergebnisse zu finden. Kontaktieren Sie unser Team noch heute, um Ihre Projektanforderungen zu besprechen und zu entdecken, wie KINTEK den Erfolg Ihres Labors unterstützen kann!

Visuelle Anleitung

Ähnliche Produkte

- Schräg rotierende Plasma-unterstützte chemische Gasphasenabscheidungsanlage (PECVD) Röhrenofenmaschine

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

Andere fragen auch

- Was ist chemische Gasphasenabscheidung im Vakuum? Ein Leitfaden für hochreine Beschichtungen

- Welche Vorteile bietet die CVD-Technik gegenüber anderen Abscheidungsprozessen? Überlegene konforme Beschichtung für komplexe 3D-Teile

- Was ist die chemische Gasphasenabscheidung (CVD) zur Synthese von CNTs? Ein Leitfaden für qualitativ hochwertiges Nanoröhrchenwachstum

- Wie viele Arten der physikalischen Gasphasenabscheidung (PVD) gibt es? Ein Leitfaden zu Verdampfung vs. Sputtern

- Was ist der Einfluss der Temperatur auf die Dünnschichtabscheidung? Beherrschen Sie den Schlüssel zur Schichtstruktur und Leistung

- Wie bildet eine Beschichtung durch CVD? Beherrschen Sie die chemische Reaktion für überlegene Dünnschichten

- Was ist chemische Gasphasenabscheidung in der technischen Chemie? Ein Leitfaden für Hochleistungs-Dünnschichten

- Was ist die chemische Gasphasenabscheidung von Kohlenstoffnanoröhren? Die skalierbare Methode für die industrielle Produktion