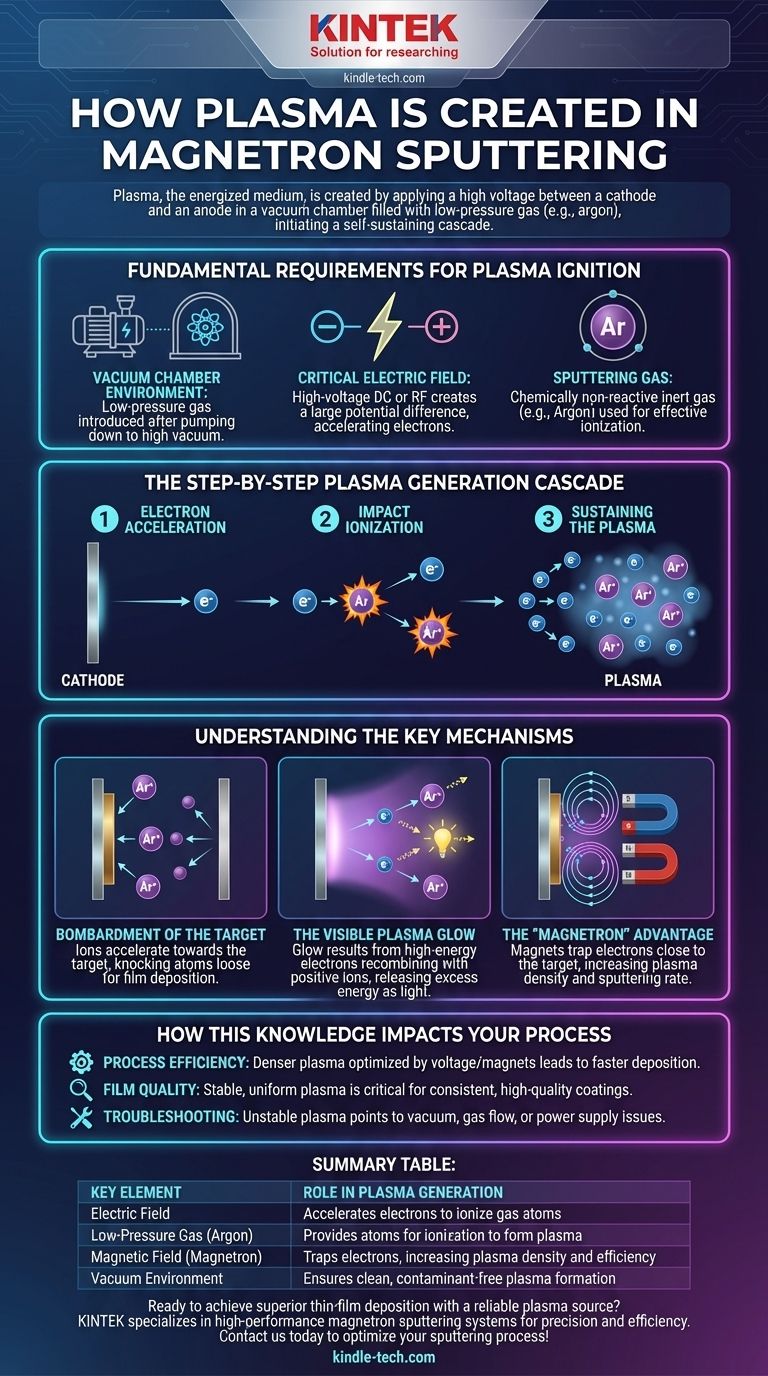

Beim Magnetron-Sputtern ist Plasma das energiereiche Medium, das den gesamten Beschichtungsprozess ermöglicht. Es wird erzeugt, indem eine Hochspannung zwischen zwei Elektroden – einer Kathode, die das Targetmaterial hält, und einer Anode – in einer Vakuumkammer angelegt wird, die mit einem Niederdruckgas, typischerweise Argon, gefüllt ist. Dieses elektrische Feld beschleunigt freie Elektronen, die dann mit den Gasatomen kollidieren und diese ionisieren, wodurch eine sich selbst erhaltende Kaskade ausgelöst wird, die das Plasma bildet.

Die Plasmaerzeugung beim Magnetron-Sputtern ist im Grunde eine kontrollierte Kettenreaktion. Sie beginnt mit einem starken elektrischen Feld, das einige freie Elektronen mit Energie versorgt, die dann mit neutralen Gasatomen kollidieren und eine dichte, sich selbst erhaltende Population positiver Ionen und weiterer Elektronen erzeugen, die zum Motor für den Sputterprozess wird.

Die grundlegenden Anforderungen für die Plasmazündung

Um ein stabiles Plasma zu erzeugen, müssen drei Anfangsbedingungen in der Sputterkammer erfüllt sein. Diese Elemente wirken zusammen, um ein neutrales Gas in einen ionisierten, reaktiven Zustand zu überführen.

Die Umgebung der Vakuumkammer

Zuerst wird die Kammer auf ein Hochvakuum gepumpt, um Luft und andere Verunreinigungen zu entfernen. Dann wird eine kleine, präzise kontrollierte Menge eines Prozessgases eingeleitet, wodurch eine Niederdruckumgebung entsteht.

Das kritische elektrische Feld

Eine Hochspannungs-Gleichstrom- oder Hochfrequenz-Stromversorgung erzeugt eine große Potentialdifferenz zwischen der Kathode (die das Targetmaterial hält und negativ geladen ist) und der Anode (oft die Kammerwände und der Substrathalter, die geerdet sind). Dieses starke elektrische Feld ist der Hauptantrieb des gesamten Prozesses.

Das Sputtergas

Es wird ein Inertgas, am häufigsten Argon (Ar), verwendet. Argon wird gewählt, weil es chemisch nicht reaktiv ist und eine geeignete Atommasse besitzt, um Atome effektiv vom Target zu lösen, und doch relativ leicht durch das elektrische Feld ionisiert werden kann.

Die schrittweise Plasmaerzeugungskaskade

Sobald die Anfangsbedingungen festgelegt sind, erfolgt die Plasmaerzeugung in einer schnellen, sich selbst erhaltenden Abfolge von Ereignissen.

Schritt 1: Elektronenbeschleunigung

Das starke elektrische Feld beschleunigt sofort die wenigen freien Elektronen, die natürlicherweise im Gas vorhanden sind, und treibt sie mit hoher Geschwindigkeit von der negativen Kathode weg.

Schritt 2: Stoßionisation

Während diese hochenergetischen Elektronen durch die Kammer wandern, kollidieren sie mit neutralen Argonatomen. Wenn die Kollision energisch genug ist, schlägt sie ein Elektron aus der Umlaufbahn des Argonatoms.

Dieses einzelne Ereignis erzeugt zwei neue geladene Teilchen: ein neues freies Elektron und ein positiv geladenes Argonion (Ar+).

Schritt 3: Aufrechterhaltung des Plasmas

Das neu erzeugte Elektron wird ebenfalls durch das elektrische Feld beschleunigt, was zu weiteren Kollisionen und weiterer Ionisation führt. Dieser Kaskadeneffekt erzeugt schnell eine dichte, stabile Wolke positiver Ionen und freier Elektronen, die das Plasma bildet.

Die Schlüsselmechanismen verstehen

Das Plasma selbst scheidet den Film nicht ab. Stattdessen dient es als Quelle für Ionen, die die Sputterarbeit verrichten. Das sichtbare Leuchten ist lediglich eine Nebenwirkung dieser Aktivität.

Der Beschuss des Targets

Während die Elektronen von der Kathode wegbeschleunigt werden, werden die viel schwereren, positiv geladenen Argonionen auf das negativ geladene Kathodentarget zu beschleunigt. Sie treffen die Targetoberfläche mit immenser kinetischer Energie.

Dieser hochenergetische Beschuss löst Atome physisch vom Targetmaterial. Diese ausgestoßenen Atome wandern dann durch die Kammer und lagern sich auf dem Substrat ab, wodurch der Dünnfilm entsteht.

Das sichtbare Plasma-Leuchten

Das charakteristische Leuchten, das beim Sputtern zu sehen ist, ist nicht das Sputterereignis selbst. Es entsteht, wenn hochenergetische freie Elektronen mit den positiven Argonionen rekombinieren, wodurch diese in einen niedrigeren Energiezustand zurückkehren. Die überschüssige Energie wird als Lichtphotonen freigesetzt, wodurch das sichtbare Leuchten entsteht.

Der "Magnetron"-Vorteil

Speziell beim Magnetron-Sputtern werden starke Magnete hinter dem Kathodentarget platziert. Diese Magnete erzeugen ein Magnetfeld, das die hochmobilen Elektronen in einem kreisförmigen Pfad nahe der Targetoberfläche einfängt.

Dieser Einfangmechanismus erhöht die Wahrscheinlichkeit dramatisch, dass ein Elektron mit einem Argonatom kollidiert, bevor es an die Anode verloren geht. Dies erzeugt ein viel dichteres, intensiveres Plasma genau dort, wo es benötigt wird, was zu höheren Sputterraten und einem effizienteren Prozess führt, der bei niedrigeren Gasdrücken betrieben werden kann.

Wie dieses Wissen Ihren Prozess beeinflusst

Das Verständnis, wie Plasma gebildet wird, ist entscheidend für die Steuerung und Fehlerbehebung Ihres Dünnschichtabscheidungsprozesses.

- Wenn Ihr Hauptaugenmerk auf der Prozesseffizienz liegt: Beachten Sie, dass ein dichteres Plasma, das durch die Optimierung von Spannung und Magnetfeldstärke erreicht wird, direkt zu einer höheren Ionenbeschussrate und einer schnelleren Abscheidung führt.

- Wenn Ihr Hauptaugenmerk auf der Filmqualität liegt: Ein stabiles und gleichmäßiges Plasma ist absolut entscheidend für die Abscheidung einer konsistenten, homogenen und hochwertigen Beschichtung auf Ihrem Substrat.

- Wenn Sie Ihr System Fehler beheben: Ein instabiles, schwaches oder nicht vorhandenes Plasma deutet direkt auf ein Problem mit einer der drei Kernanforderungen hin: dem Vakuumniveau, dem Gasfluss oder der Stromversorgung, die die Spannung liefert.

Durch die Beherrschung der Prinzipien der Plasmaerzeugung erhalten Sie direkte Kontrolle über die Qualität und Effizienz Ihrer Dünnschichtabscheidung.

Zusammenfassungstabelle:

| Schlüsselelement | Rolle bei der Plasmaerzeugung |

|---|---|

| Elektrisches Feld | Beschleunigt Elektronen zur Ionisierung von Gasatomen |

| Niederdruckgas (Argon) | Liefert Atome zur Ionisierung zur Plasmabildung |

| Magnetfeld (Magnetron) | Fängt Elektronen ein, erhöht Plasmadichte und Effizienz |

| Vakuumumgebung | Gewährleistet saubere, kontaminationsfreie Plasmabildung |

Bereit für eine überragende Dünnschichtabscheidung mit einer zuverlässigen Plasmaquelle? KINTEK ist spezialisiert auf Hochleistungs-Laborgeräte, einschließlich Magnetron-Sputtersysteme, die auf Präzision und Effizienz ausgelegt sind. Ob Sie sich auf Forschung oder Produktion konzentrieren, unsere Lösungen gewährleisten eine stabile Plasmaerzeugung für konsistente, hochwertige Beschichtungen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihren Sputterprozess optimieren können!

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- 304 316 Edelstahl Vakuum Kugelhahn Absperrventil für Hochvakuum-Systeme

- Vakuum-Heißpress-Ofen Beheizte Vakuum-Pressmaschine Rohröfen

Andere fragen auch

- Was ist ein Beispiel für PECVD? RF-PECVD zur Abscheidung hochwertiger Dünnschichten

- Wofür wird PECVD verwendet? Ein Leitfaden zur Niedertemperatur-Dünnschichtabscheidung

- Wie hoch ist die Geschwindigkeit von PECVD? Erreichen Sie eine schnelle Abscheidung bei niedriger Temperatur für Ihr Labor

- Was ist die Abscheidungstemperatur bei PECVD? Erreichen Sie hochwertige Filme bei niedrigen Temperaturen

- Was sind die Nachteile von PECVD? Die Abwägung bei der Niedertemperaturabscheidung verstehen