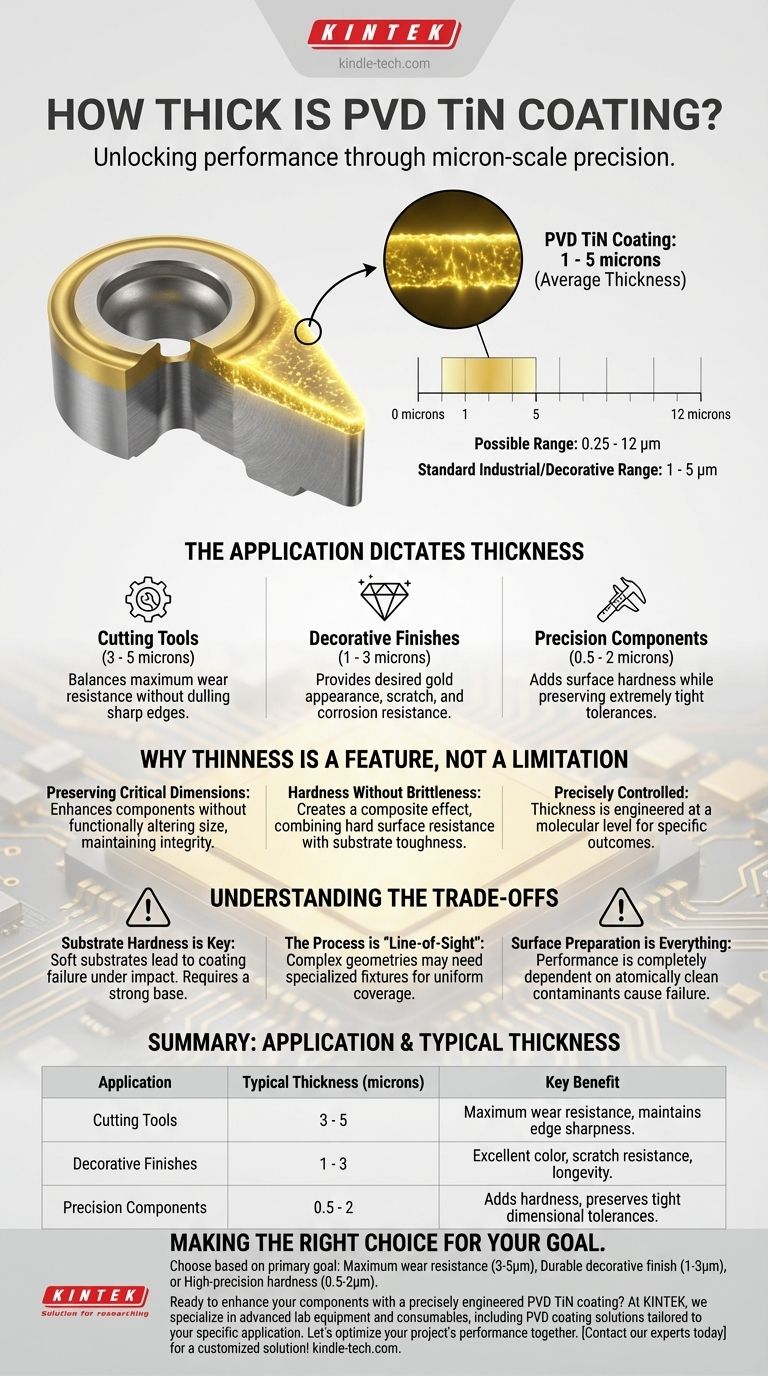

Im Durchschnitt liegt die Dicke einer PVD-TiN-Beschichtung zwischen 1 und 5 Mikrometern. Obwohl der mögliche Bereich von nur 0,25 Mikrometern bis zu 12 Mikrometern reicht, fällt die überwiegende Mehrheit der industriellen und dekorativen Anwendungen in dieses enge Fenster von 1 bis 5 Mikrometern. Diese scheinbar unbedeutende Schicht ist für dramatische Verbesserungen der Oberflächenhärte, der Verschleißfestigkeit und der Haltbarkeit verantwortlich.

Das Kernprinzip, das es zu verstehen gilt, ist, dass die extreme Dünnheit einer PVD-Beschichtung ein beabsichtigtes Merkmal und keine Einschränkung ist. Diese Schicht im Mikromaßstab verbessert die Oberflächeneigenschaften eines Bauteils, ohne dessen grundlegende Abmessungen, Geometrie oder die mechanischen Eigenschaften des Basismaterials zu verändern.

Warum PVD-TiN-Beschichtungen so dünn sind

Die Dicke einer PVD-Beschichtung (Physical Vapor Deposition) ist nicht willkürlich; sie wird präzise gesteuert, um bestimmte Ergebnisse zu erzielen. Der Prozess selbst, der auf molekularer Ebene unter Vakuum abläuft, ist darauf ausgelegt, diese ultradünnen, hochdichten Filme zu erzeugen.

Die Anwendung bestimmt die Dicke

Die ideale Dicke ist eine direkte Funktion der beabsichtigten Verwendung des Teils. Eine dickere Beschichtung ist nicht immer besser und kann sogar nachteilig sein.

- Schneidwerkzeuge: Benötigen oft eine Dicke von 3 bis 5 Mikrometern. Dies bietet eine hervorragende Balance zwischen Verschleißfestigkeit und ist gleichzeitig dünn genug, um die Schärfe der Schneide zu erhalten. Eine dickere Beschichtung könnte die Kante abstumpfen.

- Dekorative Oberflächen: Bei Artikeln wie Schmuck oder architektonischen Beschlägen ist eine dünnere Schicht von 1 bis 3 Mikrometern typischerweise ausreichend, um das gewünschte goldene Aussehen sowie Kratz- und Korrosionsbeständigkeit zu gewährleisten.

- Präzisionsbauteile: Teile mit extrem engen Toleranzen können Beschichtungen von nur 0,5 Mikrometern verwenden, um Oberflächenhärte zu gewinnen, ohne die Maßhaltigkeit zu beeinträchtigen.

Erhaltung kritischer Abmessungen

Einer der Hauptvorteile von PVD ist die Fähigkeit, ein Teil zu verbessern, ohne dessen Größe funktional zu verändern.

Bei einem präzisionsgefertigten Teil kann das Hinzufügen auch nur einer geringen Materialmenge seine Toleranzen ruinieren. Eine Beschichtung von nur wenigen Mikrometern ist oft vernachlässigbar und kann in der Entwurfsphase leicht berücksichtigt werden, wodurch die Integrität des Bauteils erhalten bleibt.

Härte ohne Sprödigkeit

Die TiN-Beschichtung selbst ist ein sehr hartes Keramikmaterial. Durch das Auftragen als dünner Film verleihen Sie einer widerstandsfähigeren, duktileren Basis eine harte, verschleißfeste Oberfläche.

Dies erzeugt einen Verbundeffekt: Die Oberfläche widersteht Abrieb und Reibung, während das zugrunde liegende Substrat die strukturelle Festigkeit bietet, um Stößen und Belastungen standzuhalten.

Verständnis der Kompromisse

Obwohl PVD-Beschichtungen äußerst effektiv sind, bringt ihre Dünnschichtnatur spezifische Überlegungen mit sich, die für den Erfolg entscheidend sind.

Die Härte des Substrats ist entscheidend

Eine PVD-Beschichtung ist wie eine dünne Eisschicht auf weicherem Boden. Wenn das zugrunde liegende Substratmaterial zu weich ist, kann ein scharfer Aufprall das Substrat verformen, wodurch die harte Beschichtung reißt, da ihr die Unterstützung fehlt. Die Härte des Basismaterials ist ein entscheidender Faktor für die Gesamtbeständigkeit des beschichteten Teils.

Der Prozess ist „Sichtlinien-basiert“

Die Physical Vapor Deposition funktioniert, indem eine Oberfläche in einer Vakuumkammer mit Beschichtungsmaterial beschossen wird. Dieser Prozess ist im Allgemeinen „sichtlinien-basiert“, was bedeutet, dass Oberflächen, die verborgen oder in tiefen, engen Hohlräumen liegen, möglicherweise keine gleichmäßige Beschichtung erhalten. Komplexe Geometrien erfordern spezielle Vorrichtungen und Rotation, um eine gleichmäßige Abdeckung zu gewährleisten.

Die Oberflächenvorbereitung ist alles

Die unglaubliche Haftung von PVD-Beschichtungen ist nur auf einer atomar sauberen Oberfläche möglich. Jede Verunreinigung, wie Öle oder mikroskopischer Staub, schafft einen Fehlerpunkt. Die Leistung der dünnen Beschichtung hängt daher vollständig von der Qualität der Vorbehandlung und des Reinigungsprozesses ab.

Die richtige Wahl für Ihr Ziel treffen

Die spezifizierte Dicke einer PVD-TiN-Beschichtung sollte eine bewusste technische Entscheidung sein, die auf dem Hauptziel für das Bauteil basiert.

- Wenn Ihr Hauptaugenmerk auf maximaler Verschleißfestigkeit für Werkzeuge liegt: Eine Dicke im Bereich von 3–5 Mikrometern bietet die beste Haltbarkeit, ohne die Schärfe der Schneidkanten zu beeinträchtigen.

- Wenn Ihr Hauptaugenmerk auf einer langlebigen, dekorativen Oberfläche liegt: Eine Beschichtung von 1–3 Mikrometern bietet ausgezeichnete Farbe, Kratzfestigkeit und Langlebigkeit für Konsum- oder Architekturprodukte.

- Wenn Ihr Hauptaugenmerk darauf liegt, hochpräzisen Teilen Härte zu verleihen: Spezifizieren Sie eine dünnere Beschichtung von 0,5–2 Mikrometern, um sicherzustellen, dass kritische Maßtoleranzen eingehalten werden.

Letztendlich liegt die Stärke von PVD-TiN nicht in seiner Masse, sondern in der dichten, präzise gesteuerten und molekular gebundenen Struktur seines Dünnfilms.

Zusammenfassungstabelle:

| Anwendung | Typische Dicke (Mikrometer) | Hauptvorteil |

|---|---|---|

| Schneidwerkzeuge | 3 - 5 | Maximale Verschleißfestigkeit ohne Abstumpfung der Kanten |

| Dekorative Oberflächen | 1 - 3 | Ausgezeichnete Farbe und Kratzfestigkeit |

| Präzisionsbauteile | 0.5 - 2 | Fügt Härte hinzu und erhält enge Toleranzen |

Sind Sie bereit, Ihre Bauteile mit einer präzise entwickelten PVD-TiN-Beschichtung zu verbessern?

Bei KINTEK sind wir auf fortschrittliche Laborgeräte und Verbrauchsmaterialien spezialisiert, einschließlich PVD-Beschichtungslösungen, die auf Ihre spezifische Anwendung zugeschnitten sind – sei es für Schneidwerkzeuge, dekorative Oberflächen oder Präzisionsteile. Unsere Expertise stellt sicher, dass Ihre Bauteile überlegene Oberflächenhärte, Verschleißfestigkeit und Haltbarkeit erhalten, ohne die Maßgenauigkeit zu beeinträchtigen.

Lassen Sie uns gemeinsam die Leistung Ihres Projekts optimieren. Kontaktieren Sie noch heute unsere Experten für eine maßgeschneiderte Lösung!

Visuelle Anleitung

Ähnliche Produkte

- Hochreine Titanfolie und -blech für industrielle Anwendungen

- Kundenspezifische CVD-Diamantbeschichtung für Laboranwendungen

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Siliziumkarbid (SiC) Keramikplatte Verschleißfeste technische fortschrittliche Fein Keramik

- Kundenspezifischer Hersteller von PTFE-Teflon-Teilen für PTFE-Pinzetten

Andere fragen auch

- Was sind die Nachteile und Vorteile von Titan? Abwägung von Leistung gegen Kosten für Ihr Projekt

- Warum ist Platin unreaktiv? Die atomaren Geheimnisse hinter seiner bemerkenswerten Stabilität

- Wofür wird Titan in der Fertigung eingesetzt? Nutzung seiner Hochleistungseigenschaften für kritische Anwendungen

- Was ist der Unterschied zwischen metallischen und nicht-metallischen Beschichtungen? Ein Leitfaden zu Opfer- vs. Barriereschutz

- Wie ändert sich die Härte in Abhängigkeit von der Temperatur? Verstehen Sie die umgekehrte Beziehung, um Ausfälle zu vermeiden