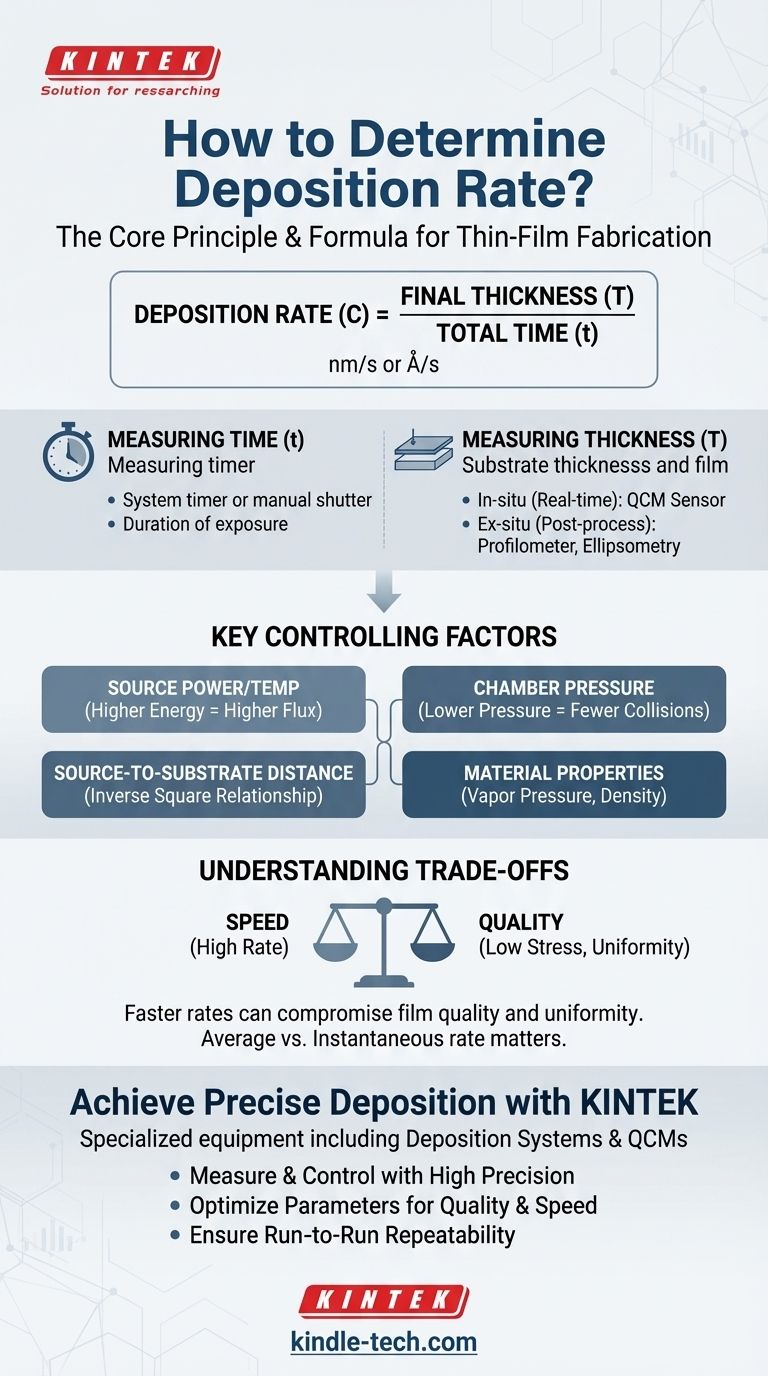

Die Abscheiderate wird durch eine einfache und direkte Berechnung bestimmt. Sie dividieren die endgültige Dicke der abgeschiedenen Schicht durch die Gesamtzeit des Abscheideprozesses. Dies ergibt die durchschnittliche Rate, mit der sich das Material auf Ihrem Substrat angesammelt hat.

Während die Kernformel

Rate = Dicke / Zeitlautet, erfordert die Beherrschung Ihres Abscheideprozesses das Verständnis, wie man die Dicke genau misst und die physikalischen Parameter steuert, die die Rate selbst bestimmen.

Das Kernprinzip: Messung von Dicke und Zeit

Um die Abscheiderate zu bestimmen, müssen Sie genaue Werte für die beiden Haupteingaben haben: die endgültige Schichtdicke und die Dauer des Abscheidevorgangs.

Die grundlegende Formel

Die Berechnung selbst ist unkompliziert: C = T / t.

In dieser Gleichung stellt C die Abscheiderate dar, T ist die endgültige Dicke der Schicht und t ist die gesamte Abscheidedauer. Die resultierende Rate wird typischerweise in Einheiten wie Nanometer pro Sekunde (nm/s) oder Ångström pro Sekunde (Å/s) ausgedrückt.

Messung der Abscheidedauer (t)

Dies ist die direkteste Messung. Die Zeit ist die Dauer, für die das Substrat dem Fluss des abscheidenden Materials ausgesetzt ist. Dies wird typischerweise durch einen Systemtimer oder eine manuelle Blende gesteuert.

Messung der Schichtdicke (T)

Dies ist die kritischste Variable und erfordert spezielle Ausrüstung. Die gewählte Methode hängt davon ab, ob Sie Echtzeitdaten oder eine Messung nach dem Prozess benötigen.

- In-situ (Echtzeit-) Messung: Ein Quarzkristallmikrowaage (QCM) wird häufig in der Abscheidungskammer verwendet. Die Schwingungsfrequenz des QCM-Sensors ändert sich, wenn Masse hinzugefügt wird, was eine Echtzeitmessung der akkumulierten Dicke und der momentanen Rate liefert.

- Ex-situ (Nachbearbeitungs-) Messung: Nachdem die Abscheidung abgeschlossen ist, kann die Schichtdicke mit hoher Präzision mit Werkzeugen wie einem Stiftprofilometer, das die Höhenstufe vom Substrat zur Schichtoberfläche physisch misst, oder Ellipsometrie, die polarisiertes Licht zur Bestimmung der Dicke verwendet, gemessen werden.

Schlüsselfaktoren, die Ihre Abscheiderate steuern

Die nachträgliche Berechnung der Rate ist nützlich für die Charakterisierung. Die wahre Prozesskontrolle ergibt sich jedoch aus dem Verständnis und der Manipulation der Variablen, die sie beeinflussen.

Quellenleistung oder Temperatur

Bei Prozessen wie thermischer Verdampfung oder Sputtern ist die Energiezufuhr zum Quellmaterial ein Haupttreiber. Höhere Leistung oder Temperatur erhöhen den Fluss der verdampften oder gesputterten Atome, was zu einer höheren Abscheiderate führt.

Kammerdruck

Der Druck der Vakuumkammer, insbesondere der Partialdruck von Hintergrundgasen, beeinflusst die mittlere freie Weglänge der abscheidenden Atome. Höhere Drücke können zu mehr Kollisionen führen, die Atome streuen und die Rate am Substrat reduzieren.

Abstand zwischen Quelle und Substrat

Die Geometrie Ihres Systems ist entscheidend. Wenn der Abstand zwischen der Materialquelle und Ihrem Substrat zunimmt, verringert sich die Abscheiderate, typischerweise nach einer umgekehrten quadratischen Beziehung.

Materialeigenschaften

Verschiedene Materialien scheiden unter den gleichen Bedingungen mit sehr unterschiedlichen Raten ab. Dies liegt an intrinsischen Eigenschaften wie Dampfdruck, Dichte und Sputterausbeute.

Die Kompromisse verstehen

Die Optimierung auf die höchstmögliche Rate ist nicht immer die beste Strategie. Es gibt kritische Kompromisse zwischen Geschwindigkeit und Qualität.

Rate vs. Schichtqualität

Zu schnelles Abscheiden von Material kann zu einer Schicht mit höherer innerer Spannung, schlechterer Haftung oder einer weniger dichten Mikrostruktur führen. Eine langsamere, besser kontrollierte Abscheidung führt oft zu qualitativ hochwertigeren Schichten.

Rate vs. Gleichmäßigkeit

Eine hohe Abscheiderate, die oft durch eine geringere Entfernung des Substrats von der Quelle erreicht wird, kann die Gleichmäßigkeit der Schichtdicke über die Oberfläche des Substrats verringern. Ein größerer Abstand zwischen Quelle und Substrat verbessert typischerweise die Gleichmäßigkeit auf Kosten der Rate.

Durchschnittliche Rate vs. Momentane Rate

Die Formel T/t liefert die durchschnittliche Rate über den gesamten Lauf. Die momentane Rate kann jedoch aufgrund von Instabilitäten in der Quellleistung oder dem Druck schwanken. Nur eine In-situ-Überwachung mit einem Werkzeug wie einem QCM kann diese Schwankungen aufdecken.

Die richtige Wahl für Ihr Ziel treffen

Um Ihre Schichtabscheidung effektiv zu steuern, stimmen Sie Ihren Ansatz auf Ihr Hauptziel ab.

- Wenn Ihr Hauptaugenmerk auf der Prozessvalidierung liegt: Führen Sie eine Testabscheidung durch, messen Sie die Schichtdicke anschließend mit einem Profilometer und verwenden Sie die Formel

T/t, um eine durchschnittliche Basisrate für einen bestimmten Satz von Parametern festzulegen. - Wenn Ihr Hauptaugenmerk auf der hochpräzisen Dickenkontrolle liegt: Verwenden Sie ein In-situ-Werkzeug wie ein QCM, um die Rate in Echtzeit zu überwachen, sodass Sie die Blende genau in dem Moment schließen können, in dem Ihre Zieldicke erreicht ist.

- Wenn Ihr Hauptaugenmerk auf der Wiederholbarkeit von Lauf zu Lauf liegt: Kalibrieren Sie Ihre durchschnittliche Abscheiderate und dokumentieren und steuern Sie dann akribisch alle Systemparameter – Leistung, Druck, Zeit und Geometrie –, um Konsistenz zu gewährleisten.

Die Beherrschung Ihrer Abscheiderate ist die Grundlage für die zuverlässige und qualitativ hochwertige Herstellung von Dünnschichten.

Zusammenfassungstabelle:

| Aspekt | Wichtiger Punkt | Häufig verwendetes Werkzeug/Methode |

|---|---|---|

| Kernformel | Rate = Enddicke / Abscheidedauer | Grundlegende Berechnung |

| Dickenmessung | Entscheidend für die Genauigkeit; In-situ oder Ex-situ | QCM (Echtzeit), Profilometer (Nachbearbeitung) |

| Wichtige steuernde Faktoren | Quellenleistung, Kammerdruck, Geometrie | Systemparametersteuerungen |

| Kompromiss | Höhere Rate kann zu geringerer Schichtqualität/Gleichmäßigkeit führen | Prozessoptimierung |

Erreichen Sie eine präzise und wiederholbare Dünnschichtabscheidung mit KINTEK.

Ob Sie neue Materialien entwickeln oder die Produktionskonsistenz sicherstellen, die genaue Steuerung Ihrer Abscheiderate ist entscheidend. KINTEK ist spezialisiert auf hochwertige Laborgeräte, einschließlich Abscheidungssysteme und Überwachungswerkzeuge wie Quarzkristallmikrowaagen (QCMs), um Sie zu unterstützen:

- Abscheideraten mit hoher Präzision messen und steuern für zuverlässige, qualitativ hochwertige Schichten.

- Ihre Prozessparameter optimieren, um Geschwindigkeit, Gleichmäßigkeit und Schichtqualität auszugleichen.

- Die Wiederholbarkeit von Lauf zu Lauf sicherstellen mit robusten und zuverlässigen Geräten.

Lassen Sie unsere Expertise den Erfolg Ihres Labors unterstützen. Kontaktieren Sie KINTEK noch heute, um Ihre spezifischen Abscheidungsanforderungen zu besprechen und die perfekte Lösung für Ihr Labor zu finden.

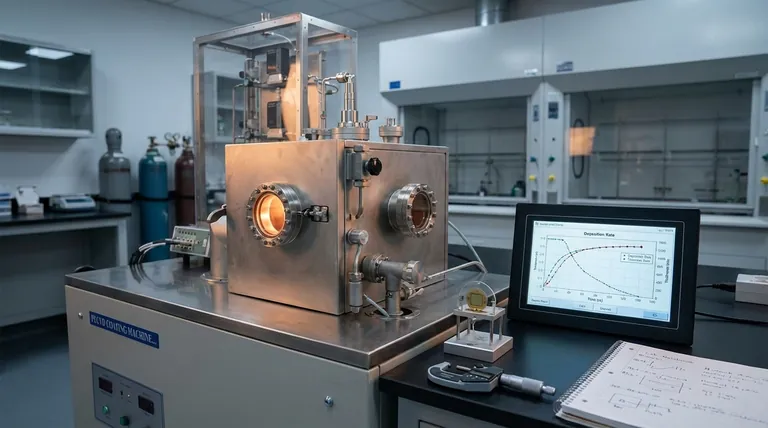

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Elektronenstrahlverdampferbeschichtung Sauerstofffreier Kupfertiegel und Verdampferschiffchen

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Im Labor gezüchtete CVD-Bor-dotierte Diamantmaterialien

Andere fragen auch

- Welche Methode zur Herstellung von CNTs führt zu hochwertigen Nanoröhren in großem Maßstab? Chemische Gasphasenabscheidung (CVD)

- Welche Schritte umfasst die chemische Gasphasenabscheidung der Reihe nach? Ein Leitfaden zum CVD-Prozessablauf

- Was sind die Nachteile von CVD? Hohe Kosten, Sicherheitsrisiken und Prozesskomplexität

- Was sind die Phasen der chemischen Gasphasenabscheidung? Meistern Sie den 6-Schritte-Prozess für hochwertige Dünnschichten

- Welche Materialien können mittels CVD abgeschieden werden? Entdecken Sie die gesamte Bandbreite von Metallen bis zu Diamant

- Was ist der Prozess des physikalischen Dampftransports? Ein Leitfaden für Hochleistungs-PVD-Beschichtungen

- Was sind die Anwendungen von Beschichtungen? Oberflächen für Leistung & Schutz transformieren

- Was ist die Dünnschichttechnologie? Die atomare Prozesskraft, die moderne Elektronik antreibt