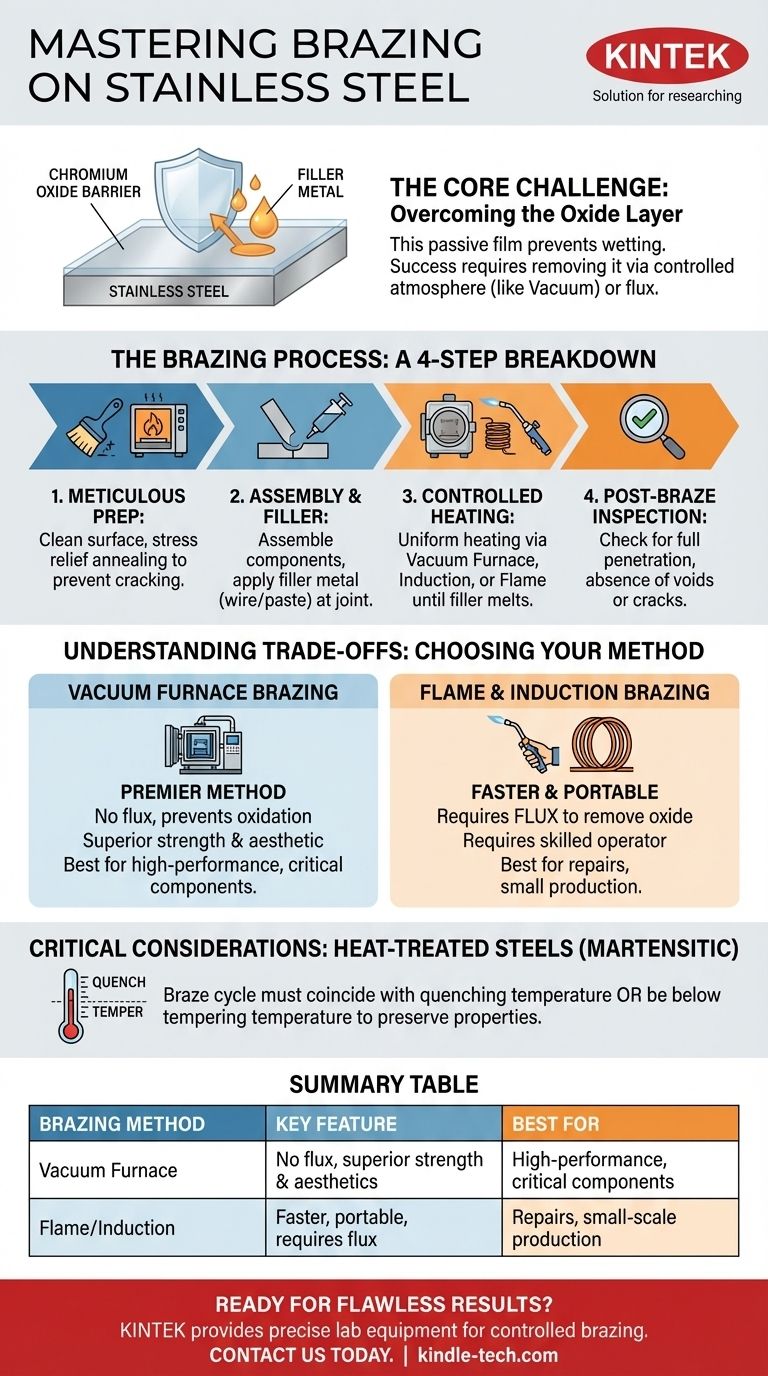

Um Edelstahl erfolgreich zu löten, müssen Sie zunächst die Oberfläche sorgfältig vorbereiten, um die natürlich vorkommende Oxidschicht zu entfernen. Der Prozess erfordert dann eine kontrollierte Erwärmungsmethode – wie einen Vakuumofen, Flamme oder Induktion –, um ein Füllmetall zu schmelzen, das in die Fuge fließt und beim Abkühlen eine starke, dauerhafte Verbindung bildet. Der Schlüssel liegt in der Steuerung der Atmosphäre während des Erhitzens, um die Neubildung der Oxidschicht zu verhindern.

Die grundlegende Herausforderung beim Löten von Edelstahl ist nicht der Stahl selbst, sondern die unsichtbare, passive Chromoxidschicht auf seiner Oberfläche. Ihr gesamter Prozess muss darauf ausgelegt sein, diese Schicht entweder zu entfernen und ihre Rückkehr zu verhindern oder ein chemisches Flussmittel zu verwenden, um sie während des Erhitzens zu verdrängen.

Die Kernherausforderung: Überwindung der Oxidschicht

Löten funktioniert, indem eine metallurgische Verbindung zwischen einem Füllmetall und den Grundmaterialien hergestellt wird. Damit dies geschehen kann, muss das flüssige Füllmetall in der Lage sein, die Oberfläche des Stahls zu "benetzen", d.h. es muss gleichmäßig darüber fließen und sich ausbreiten.

Warum Edelstahl dem Löten widersteht

Genau die Eigenschaft, die Edelstahl "rostfrei" macht – seine passive Chromoxidschicht – ist das Haupthindernis für erfolgreiches Löten. Diese zähe, transparente Schicht bildet sich sofort, wenn der Stahl der Luft ausgesetzt wird.

Diese Oxidschicht verhindert, dass das geschmolzene Füllmetall direkten Kontakt mit dem darunter liegenden Stahl aufnimmt, wodurch eine ordnungsgemäße Benetzung und Bindung gehemmt wird.

Das Prinzip der Atmosphäre-Kontrolle

Um eine starke Lötverbindung zu erzielen, müssen Sie diese Oxidbarriere überwinden. Dies wird erreicht, indem die Atmosphäre um das Teil während des Hochtemperatur-Lötzyklus kontrolliert wird.

Die effektivste Methode ist das Vakuumlöten, bei dem ein Hochvakuum Sauerstoff aus der Umgebung entfernt. Bei hohen Temperaturen hilft das Vakuum, die vorhandene Oxidschicht abzubauen und die Bildung einer neuen zu verhindern, wodurch das Füllmetall die reine Stahloberfläche benetzen kann.

Eine Aufschlüsselung des Lötprozesses

Ein erfolgreiches Ergebnis hängt von einem systematischen und kontrollierten Ansatz ab. Jeder Schritt ist entscheidend für die Sicherstellung der endgültigen Integrität der Verbindung.

Schritt 1: Sorgfältige Vorbereitung

Vor dem Erhitzen muss das Werkstück perfekt sauber sein. Noch wichtiger ist, dass es zur Vermeidung von Rissbildung einer Spannungsarmglühung unterzogen werden sollte, insbesondere wenn es stark bearbeitet oder geformt wurde. Dies reduziert innere Spannungen, die während des thermischen Zyklus freigesetzt werden können.

Schritt 2: Montage und Auftrag des Füllmetalls

Die Komponenten werden in ihrer endgültigen Konfiguration montiert. Das Lötfüllmetall, das aufgrund seiner Kompatibilität mit Edelstahl ausgewählt wurde, wird in Form von Draht, Paste oder Folie an oder in der Nähe der Fuge platziert.

Schritt 3: Kontrolliertes Erhitzen und Löten

Die Baugruppe wird gleichmäßig auf die Löttemperatur erhitzt. Gleichmäßiges Erhitzen ist entscheidend, um thermische Spannungen zu minimieren und Verformungen oder Rissbildung zu verhindern.

Die gewählte Erhitzungsmethode – Vakuumofen, Induktionsspule oder Flamme – wird angewendet, bis das Füllmetall schmilzt und durch Kapillarwirkung in die Fuge gezogen wird.

Schritt 4: Inspektion nach dem Löten

Nach dem Abkühlen wird die Lötverbindung auf Vollständigkeit und Integrität geprüft. Techniker achten auf eine vollständige Penetration des Füllmetalls und das Fehlen von Hohlräumen oder Rissen.

Die Kompromisse verstehen: Ihre Methode wählen

Die von Ihnen gewählte Erhitzungsmethode hat einen erheblichen Einfluss auf die Kosten, die Geschwindigkeit und die Qualität der endgültigen Verbindung.

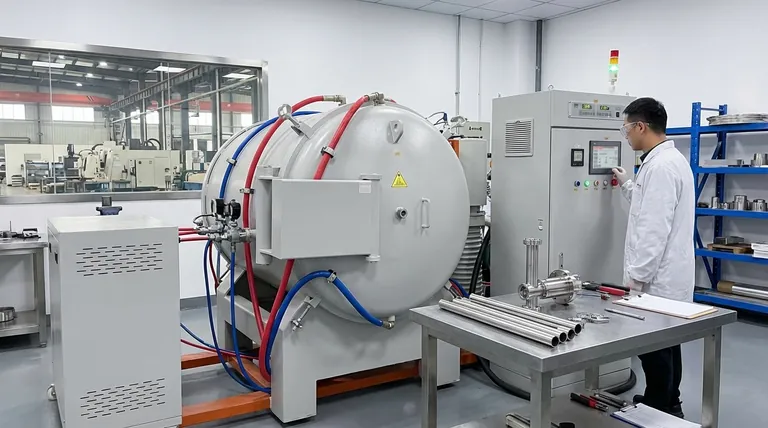

Vakuumofenlöten

Dies ist die führende Methode für Hochleistungsanwendungen. Durch die Durchführung des Prozesses in einem Hochvakuum entfällt die Notwendigkeit chemischer Flussmittel und Oxidation wird verhindert.

Das Ergebnis ist eine außergewöhnlich starke, saubere und ästhetisch ansprechende Verbindung mit überlegenen mechanischen Eigenschaften. Es erfordert jedoch erhebliche Kapitalinvestitionen und ist ein Batch-Prozess, wodurch es für Einzelstückarbeiten weniger geeignet ist.

Flamm- und Induktionslöten

Diese Methoden sind schneller und tragbarer, wodurch sie sich für Reparaturen oder kleinere Produktionsläufe eignen. Sie sind im Vorfeld kostengünstiger als ein Vakuumofen.

Beide Methoden erfordern jedoch typischerweise ein chemisches Flussmittel, um die Oxidschicht aufzulösen. Dieses Flussmittel kann korrosiv sein und muss nach dem Löten vollständig entfernt werden. Diese Methoden erfordern auch ein hohes Maß an Bedienergeschick, um eine gleichmäßige Erwärmung zu erzielen und eine Überhitzung des Teils zu vermeiden.

Kritische Überlegungen für wärmebehandelte Stähle

Die Arbeit mit bestimmten Edelstahlsorten, insbesondere martensitischen Sorten, fügt eine weitere Komplexitätsebene hinzu. Der Lötprozess muss in die Wärmebehandlungsanforderungen des Materials integriert werden.

Martensitische Stähle und Wärmebehandlung

Für martensitischen Edelstahl muss die Löttemperatur sorgfältig ausgewählt werden.

Sie können den Lötzyklus entweder so gestalten, dass er mit der Abschrecktemperatur des Materials zusammenfällt, wodurch die beiden Prozesse effektiv kombiniert werden. Alternativ müssen Sie bei einer Temperatur unterhalb der Anlasstemperatur löten, um eine Erweichung des Stahls und den Verlust seiner gewünschten mechanischen Eigenschaften zu vermeiden.

Die richtige Wahl für Ihr Ziel treffen

Die Anforderungen Ihrer Anwendung bestimmen die am besten geeignete Lötstrategie.

- Wenn Ihr Hauptaugenmerk auf maximaler Verbindungsfestigkeit, Sauberkeit und Zuverlässigkeit liegt: Vakuumofenlöten ist die definitive Wahl für kritische Komponenten.

- Wenn Ihr Hauptaugenmerk auf schneller, kleiner Produktion oder Feldreparatur liegt: Flammen- oder Induktionslöten mit dem richtigen Flussmittel ist eine praktikable Option, vorausgesetzt, Sie haben einen erfahrenen Bediener.

- Wenn Sie mit wärmebehandelten martensitischen Stählen arbeiten: Sie müssen den thermischen Zyklus um die spezifischen Wärmebehandlungstemperaturen des Materials herum gestalten, um dessen Integrität zu bewahren.

Die richtige Berücksichtigung der einzigartigen Eigenschaften von Edelstahl ist der Schlüssel zur Schaffung einer Lötverbindung, die so stark und zuverlässig ist wie das Grundmetall selbst.

Zusammenfassungstabelle:

| Lötverfahren | Hauptmerkmal | Am besten geeignet für |

|---|---|---|

| Vakuumofen | Kein Flussmittel, überragende Festigkeit & Ästhetik | Hochleistungs-, kritische Komponenten |

| Flamme/Induktion | Schneller, tragbar, erfordert Flussmittel | Reparaturen, Kleinserienfertigung |

Bereit, makellose Lötergebnisse an Ihren Edelstahlkomponenten zu erzielen?

Bei KINTEK sind wir darauf spezialisiert, die präzisen Laborgeräte und Verbrauchsmaterialien bereitzustellen, die für kontrollierte Lötprozesse benötigt werden. Egal, ob Sie mit Vakuumöfen oder flussmittelbasierten Methoden arbeiten, unsere Expertise stellt sicher, dass Sie jedes Mal starke, zuverlässige Verbindungen erhalten.

Kontaktieren Sie uns noch heute, um Ihre spezifischen Löt-Herausforderungen zu besprechen und zu entdecken, wie KINTEK den Erfolg Ihres Labors unterstützen kann.

Visuelle Anleitung

Ähnliche Produkte

- Molybdän-Vakuumwärmebehandlungsöfen

- 1400℃ Labor-Quarzrohr-Ofen mit Aluminiumoxidrohr-Röhrenofen

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- Labor-Muffelofen-Bodenhub-Muffelofen

- Hochdruck-Labor-Vakuumröhrentiegelofen Quarzrohr-Ofen

Andere fragen auch

- Ist die Aussage, dass sich Wärme nicht im Vakuum ausbreiten kann, wahr oder falsch? Entdecken Sie, wie Wärme die Leere des Weltraums überbrückt

- Was ist Hochtemperatur im Vakuumofen? Entdecken Sie den Bereich für Ihre Materialbearbeitung

- Was passiert mit der in einem Vakuum erzeugten Wärme? Beherrschen der thermischen Kontrolle für überlegene Materialien

- Welche Materialien werden in einem Vakuumofen verwendet? Ein Leitfaden zu Heizzonenmaterialien und verarbeiteten Metallen

- Kann ein Lichtbogen im Vakuum entstehen? Ja, und hier erfahren Sie, wie Sie dies in Ihrem Hochspannungsdesign verhindern können.