Um eine Inertgasatmosphäre zu schaffen, müssen Sie die reaktive Luft in einem versiegelten Behälter systematisch durch ein nicht reaktives Gas ersetzen. Eine gängige Labormethode besteht darin, einen Reaktionskolben flammzutrocknen, ihn mit einem Septum aus Gummi zu verschließen und dann einen mit Stickstoff oder Argon gefüllten Ballon zu verwenden, um die Luft zu verdrängen und einen Überdruck des Inertgases aufrechtzuerhalten.

Das grundlegende Ziel ist nicht nur das Hinzufügen eines Inertgases, sondern die aktive Entfernung reaktiver Komponenten wie Sauerstoff und Feuchtigkeit aus Ihrem System. Dies schützt empfindliche Materialien und verhindert unerwünschte Nebenreaktionen, wodurch die Stabilität und der Erfolg Ihres Prozesses gewährleistet werden.

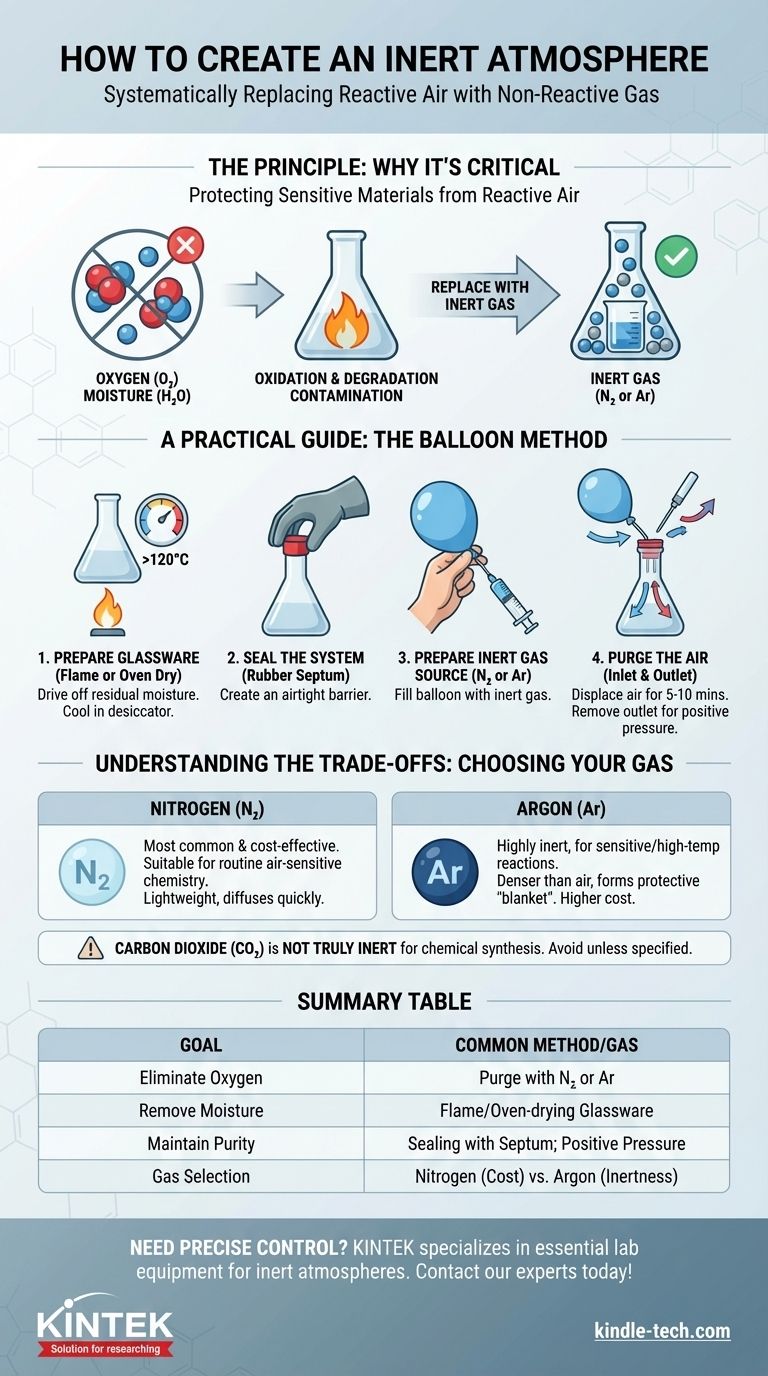

Das Prinzip: Warum eine Inertgasatmosphäre entscheidend ist

Um eine Inertgasatmosphäre richtig anzuwenden, müssen Sie zunächst verstehen, wovor Sie Ihre Materialien schützen. Die Luft um uns herum ist ein Gasgemisch, das oft hochreaktiv ist.

Beseitigung von reaktivem Sauerstoff

Der Hauptgegner ist Sauerstoff, der etwa 21 % der Luft ausmacht. Er ist ein starkes Oxidationsmittel, das leicht an chemischen Reaktionen teilnimmt.

Diese Oxidationsprozesse können empfindliche Reagenzien zersetzen, unerwünschte Nebenprodukte bilden oder eine gewünschte chemische Umwandlung vollständig verhindern. Ein Inertgas verdrängt den Sauerstoff physisch und entfernt ihn aus der Gleichung.

Entfernung von Restfeuchtigkeit

Wasser ist eine weitere reaktive Verbindung, die als Feuchtigkeit in der Luft und auf den Oberflächen von Glasgeräten vorhanden ist.

Das Flamm- oder Ofentrocknen von Glasgeräten vor der Verwendung ist ein entscheidender Schritt. Diese starke Hitze vertreibt die mikroskopische Wasserschicht und stellt sicher, dass Ihr System nicht nur sauerstofffrei, sondern auch trocken ist.

Verhinderung von Kontamination und Gefahr

Über spezifische chemische Reaktionen hinaus schützt eine Inertgasatmosphäre vor allgemeiner Kontamination. Sie reduziert auch das Risiko von Bränden oder Explosionen erheblich, wenn mit brennbaren Lösungsmitteln oder pyrophoren Materialien gearbeitet wird, die sich bei Kontakt mit Luft spontan entzünden können.

Eine praktische Anleitung: Die Ballonmethode

Diese Technik ist eine einfache und kostengünstige Methode, um für viele gängige Laboranwendungen eine Inertgasatmosphäre herzustellen.

Schritt 1: Bereiten Sie Ihr Glasgerät vor

Beginnen Sie damit, sicherzustellen, dass Ihr Reaktionskolben peinlich sauber und trocken ist. Für empfindliche Reaktionen müssen Sie den Kolben unter Vakuum flammtrocknen oder ihn mehrere Stunden lang im Ofen trocknen (typischerweise bei >120°C) und ihn in einer feuchtigkeitsfreien Umgebung wie einem Exsikkator abkühlen lassen.

Legen Sie vor Beginn dieses Vorgangs einen Magnetrührer in den Kolben.

Schritt 2: Das System abdichten

Sobald der Kolben abgekühlt ist (bei Bedarf dicke Handschuhe tragen), stülpen Sie sofort ein Gummi-Septum über den Schliff. Dies erzeugt eine luftdichte Abdichtung, die mit einer Nadel durchstochen werden kann.

Schritt 3: Die Inertgasquelle vorbereiten

Füllen Sie einen normalen Partyballon mit dem gewählten Inertgas, typischerweise Stickstoff oder Argon, bis zu einem Durchmesser von etwa 18–20 cm. Verdrehen Sie den Hals, um das Entweichen von Gas zu verhindern, und befestigen Sie eine Spritzennadel.

Schritt 4: Die Luft verdrängen (Purgen)

Um die Luft in Ihrem Kolben zu verdrängen, benötigen Sie sowohl einen Einlass als auch einen Auslass.

Führen Sie die Nadel aus Ihrem Gasballon durch das Septum ein. Führen Sie dann eine zweite „Auslass“-Nadel durch das Septum ein, die zur Atmosphäre hin offen ist. Dadurch wird die schwerere Luft herausgedrückt, während das leichtere Inertgas einströmt. Nach 5–10 Minuten Spülen können Sie die Auslassnadel entfernen. Der Ballon hält einen leichten Überdruck aufrecht, wodurch sichergestellt wird, dass alle potenziellen Lecks nach außen strömen und das Eindringen von Luft verhindert wird.

Die Kompromisse verstehen: Die Wahl Ihres Gases

Die Wahl des Gases hängt von Ihrem Budget, der Art Ihrer Arbeit und dem erforderlichen Empfindlichkeitsgrad ab.

Stickstoff (N₂)

Stickstoff ist die häufigste und kostengünstigste Wahl. Er eignet sich für die überwiegende Mehrheit der routinemäßigen luftempfindlichen Chemie. Er ist leicht und diffundiert schnell, was ihn effektiv für das Spülen von Systemen macht.

Argon (Ar)

Argon ist wesentlich inerter als Stickstoff und wird für hochsensible Reaktionen verwendet, insbesondere bei organometallischen Reagenzien oder hohen Temperaturen.

Es ist außerdem etwa 1,5-mal dichter als Luft. Das bedeutet, dass es eine schützende „Decke“ über einer Reaktionsmischung bilden kann, was es ideal für Techniken macht, bei denen ein Behälter der Inertgasatmosphäre offen ausgesetzt bleibt. Diese Leistung ist mit höheren Kosten verbunden.

Kohlendioxid (CO₂)

Obwohl es manchmal zur Brandbekämpfung oder Lebensmittelkonservierung verwendet wird, ist CO₂ kein wirklich inertes Gas für die chemische Synthese. Es kann mit vielen Reagenzien (insbesondere starken Basen) reagieren und sollte vermieden werden, es sei denn, ein bestimmtes Protokoll schreibt es vor.

Die richtige Wahl für Ihr Ziel treffen

Ihre Anwendung bestimmt den besten Ansatz und die beste Gasauswahl.

- Wenn Ihr Hauptaugenmerk auf routinemäßiger luftempfindlicher Chemie liegt: Stickstoff ist die Standard-, kostengünstige Wahl zum Schutz der meisten Reaktionen.

- Wenn Ihr Hauptaugenmerk auf hochsensiblen Materialien oder Hochtemperaturprozessen liegt: Argon bietet eine überlegene, dichtere und inertere Umgebung, die die zusätzlichen Kosten wert ist.

- Wenn Ihr Hauptaugenmerk auf Brandbekämpfung oder Lebensmittelverpackung liegt: Kohlendioxid ist eine praktikable Option, eignet sich jedoch nicht für reaktive chemische Synthesen.

Letztendlich ermöglicht Ihnen die Beherrschung von Inertgasatmosphären-Techniken eine präzise Kontrolle über die chemische Umgebung.

Zusammenfassungstabelle:

| Schlüsselkomponente | Zweck | Gängige Methode/Gas |

|---|---|---|

| Sauerstoff beseitigen | Oxidation und unerwünschte Reaktionen verhindern | Spülen mit N₂ oder Ar |

| Feuchtigkeit entfernen | Hygroskopische Materialien schützen | Flamm- oder Ofentrocknen von Glasgeräten |

| Reinheit aufrechterhalten | Eine stabile, nicht reaktive Umgebung gewährleisten | Abdichten mit Septum; Überdruck |

| Gasauswahl | Kosten und Leistung ausgleichen | Stickstoff (kostengünstig) vs. Argon (hoch inert) |

Benötigen Sie präzise Kontrolle über Ihre chemische Umgebung? KINTEK ist spezialisiert auf hochwertige Laborgeräte und Verbrauchsmaterialien, die für die Schaffung und Aufrechterhaltung perfekter Inertgasatmosphären unerlässlich sind. Von robusten Reaktionskolben und zuverlässigen Septen bis hin zu Gasreglern bieten wir die Werkzeuge, die Sie für erfolgreiche luftempfindliche Arbeiten benötigen. Kontaktieren Sie noch heute unsere Experten, um Ihre spezifischen Laboranforderungen zu besprechen und die Stabilität Ihrer empfindlichsten Prozesse zu gewährleisten!

Visuelle Anleitung

Ähnliche Produkte

- 1200℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- 1400℃ Kammerofen mit kontrollierter Atmosphäre und Stickstoff- und Inertgasatmosphäre

- 1700℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- Kontrollierter Hochtemperatur-Wasserstoff-Ofen

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Was ist ein inerter Zustand? Ein Leitfaden zur Vermeidung von Bränden und Explosionen

- Warum wird Stickstoff im Ofen verwendet? Ein kostengünstiger Schutz für Hochtemperaturprozesse

- Kann Stickstoffgas erhitzt werden? Nutzen Sie die inerte Hitze für Präzision und Sicherheit

- Kann Stickstoff zum Löten verwendet werden? Wichtige Bedingungen und Anwendungen erklärt

- Welche Gase werden in inerten Atmosphären verwendet? Wählen Sie das richtige Gas für nicht-reaktive Umgebungen