Das Mischen von Gummimischungen ist ein kritischer Prozess, der Rohpolymere und Additive in ein homogenes Material mit spezifischen physikalischen Eigenschaften umwandelt. Die beiden primären industriellen Methoden hierfür sind das Mischen auf einer offenen Zweiwalzenmühle oder das Mischen in einem komplexeren Innenmischer, wie einem Banbury-Mischer.

Die Wahl zwischen einer offenen Walze und einem Innenmischer geht nicht darum, was "besser" ist, sondern was das richtige Werkzeug für die jeweilige Aufgabe ist. Es ist eine strategische Entscheidung, die das Bedürfnis nach Flexibilität bei kleinen Chargen mit den Anforderungen an Effizienz und Konsistenz bei hohen Volumina in Einklang bringt.

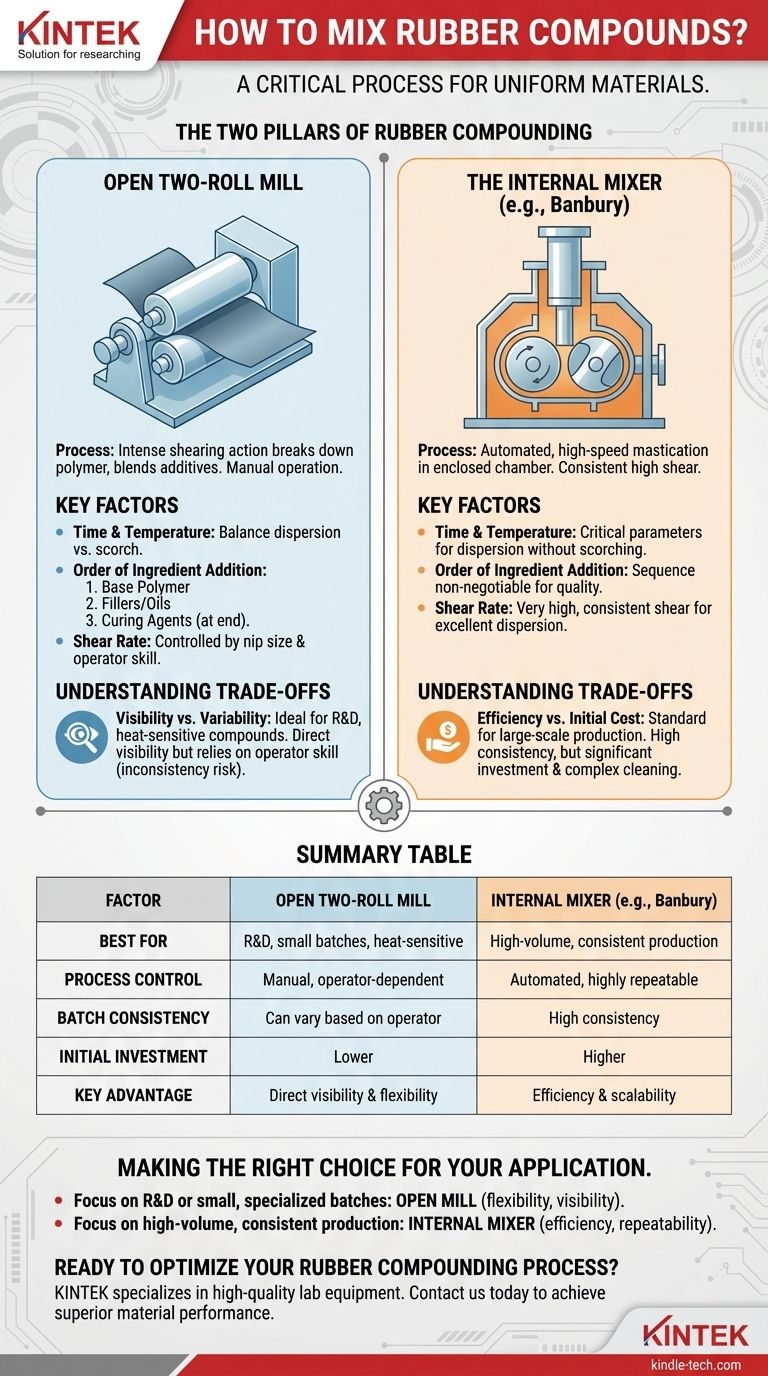

Die zwei Säulen der Gummimischungsherstellung

Das Verständnis der Funktionsweise jeder Ausrüstung ist der erste Schritt zur Auswahl des richtigen Prozesses für Ihre Anwendung. Jede Methode bringt Scherkräfte und Energie unterschiedlich in die Materialien ein, was sich direkt auf die endgültige Mischung auswirkt.

Die offene Zweiwalzenmühle

Eine offene Walze ist das klassische, grundlegende Werkzeug zum Mischen von Gummi. Sie besteht aus zwei großen, gegenläufigen horizontalen Walzen.

Der Spalt zwischen diesen Walzen, bekannt als Nip, kann präzise eingestellt werden. Wenn der Gummi durch den Nip geführt wird, zerlegt die intensive Scherkraft das Polymer und mischt die verschiedenen Additive ein.

Diese Methode ist sehr manuell. Ein Bediener schneidet die Gummibahn wiederholt von einer Walze ab und führt sie erneut in den Nip, um eine homogene Mischung zu gewährleisten.

Der Innenmischer

Ein Innenmischer, wie der Industriestandard Banbury-Mischer, erfüllt dieselbe Funktion, jedoch in einer vollständig geschlossenen Kammer.

Im Inneren der Kammer drehen sich zwei speziell geformte Rotoren gegeneinander und mastizieren den Gummi. Ein Stößel drückt von oben nach unten und sorgt dafür, dass die Materialien ständig in die Hochscherzone zwischen den Rotoren gedrückt werden.

Dieser Prozess ist automatisiert und arbeitet mit viel höheren Geschwindigkeiten und Drücken als eine offene Walze, was deutlich größere Chargengrößen ermöglicht.

Schlüsselfaktoren im Mischprozess

Unabhängig von der verwendeten Ausrüstung hängt die Qualität der endgültigen Gummimischung von der präzisen Kontrolle einiger Schlüsselvariablen ab.

Zeit und Temperatur

Dies sind die kritischsten Parameter. Das Ziel ist es, genügend Energie zuzuführen, um eine gute Dispersion der Füllstoffe zu erreichen, ohne die Temperatur so hoch zu treiben, dass die Mischung zu Anvulkanisation (vorzeitige Vulkanisation) beginnt.

Reihenfolge der Zugabe der Inhaltsstoffe

Die Reihenfolge der Materialzugabe ist für die Qualität nicht verhandelbar.

Zuerst wird das Basispolymer mastiziert, um sein Molekulargewicht zu reduzieren. Als Nächstes werden Füllstoffe und Verarbeitungsöle hinzugefügt. Schließlich werden die Vulkanisationsmittel (wie Schwefel) ganz am Ende des Zyklus hinzugefügt, typischerweise bei einer niedrigeren Temperatur, um Anvulkanisation zu verhindern.

Schergeschwindigkeit

Scherung ist die Kraft, die die Inhaltsstoffe mischt. Innenmischer erzeugen eine sehr hohe, konstante Scherung, was zu einer ausgezeichneten Dispersion in kurzer Zeit führt.

Bei einer offenen Walze wird die Scherung durch die Nip-Größe und das Geschick des Bedieners beim Schneiden und Mischen des Materialbandes gesteuert.

Die Kompromisse verstehen

Jede Methode bietet eine Reihe von Vor- und Nachteilen, die gegen Ihre operativen Ziele abgewogen werden müssen.

Offene Walze: Sichtbarkeit vs. Variabilität

Der größte Vorteil einer offenen Walze ist die direkte Sichtbarkeit. Ein erfahrener Bediener kann die Mischung sehen und in Echtzeit Anpassungen am Prozess vornehmen. Dies macht sie ideal für die Entwicklung neuer Formulierungen und für hitzeempfindliche Mischungen.

Diese Abhängigkeit von der Geschicklichkeit des Bedieners ist jedoch auch ihr größter Nachteil. Sie kann zu erheblichen Inkonsistenzen von Charge zu Charge führen und birgt größere Sicherheitsrisiken als ein geschlossenes System.

Innenmischer: Effizienz vs. Anschaffungskosten

Der Innenmischer ist auf Effizienz und Wiederholbarkeit ausgelegt. Sein automatisierter Hochgeschwindigkeitsprozess erzeugt hochkonsistente Chargen, was ihn zum Standard für jede Großproduktion macht.

Die Hauptnachteile sind die erheblichen Kapitalinvestitionen und der zeitaufwendige Prozess der Reinigung der Kammer zwischen verschiedenen Mischungsformulierungen. Er ist nicht praktikabel für sehr kleine, experimentelle Chargen.

Die richtige Wahl für Ihre Anwendung treffen

Die Wahl der richtigen Mischmethode ist entscheidend, um die gewünschte Produktqualität und Fertigungseffizienz zu erreichen.

- Wenn Ihr Hauptaugenmerk auf Forschung und Entwicklung oder kleinen, spezialisierten Chargen liegt: Die offene Walze bietet die notwendige Flexibilität und direkte Prozesssichtbarkeit.

- Wenn Ihr Hauptaugenmerk auf einer hochvolumigen, konsistenten Produktion liegt: Der Innenmischer ist die definitive Wahl für seine Effizienz, Kontrolle und Wiederholbarkeit.

Letztendlich liegt die Beherrschung der Gummimischungsherstellung in der Auswahl der Methode, die am besten zu Ihrem spezifischen Produktionsumfang und Ihren Qualitätszielen passt.

Zusammenfassungstabelle:

| Faktor | Offene Zweiwalzenmühle | Innenmischer (z.B. Banbury) |

|---|---|---|

| Am besten geeignet für | F&E, kleine Chargen, hitzeempfindliche Mischungen | Hochvolumige, konsistente Produktion |

| Prozesskontrolle | Manuell, bedienerabhängig | Automatisiert, hochgradig wiederholbar |

| Chargenkonsistenz | Kann je nach Bedienergeschick variieren | Hohe Konsistenz |

| Anfangsinvestition | Niedriger | Höher |

| Hauptvorteil | Direkte Sichtbarkeit und Flexibilität | Effizienz und Skalierbarkeit |

Bereit, Ihren Gummimischungsprozess zu optimieren?

Die Wahl der richtigen Mischanlage ist entscheidend, um die gewünschten Eigenschaften und die Effizienz Ihrer Gummiprodukte zu erreichen. Ob Sie neue Formulierungen im Labor entwickeln oder für die Massenproduktion skalieren, eine zuverlässige Ausrüstung ist der Schlüssel.

Bei KINTEK sind wir darauf spezialisiert, hochwertige Laborgeräte und Verbrauchsmaterialien für alle Ihre Laborbedürfnisse bereitzustellen. Unsere Expertise kann Ihnen helfen, die perfekte Mischanlage auszuwählen – von vielseitigen offenen Walzen für F&E bis hin zu hocheffizienten Innenmischern für die Produktion – um konsistente, qualitativ hochwertige Ergebnisse zu gewährleisten.

Kontaktieren Sie uns noch heute über das untenstehende Formular, um zu besprechen, wie wir Ihren Mischprozess unterstützen und Ihnen helfen können, eine überragende Materialleistung zu erzielen.

Visuelle Anleitung

Ähnliche Produkte

- Labor-Interner Kautschukmischer Kautschuk-Knetmaschine zum Mischen und Kneten

- Labor-Scheiben-Rotationsmischer für effiziente Probenmischung und Homogenisierung

- Labor-Vortexmischer Orbitalschüttler Multifunktionaler Rotationsoszillationsmischer

- Labor-Schüttelmaschine mit Orbitalbewegung

- Hochscherhomogenisator für pharmazeutische und kosmetische Anwendungen

Andere fragen auch

- Was ist der Prozess des Mischens von Gummimischungen? Ein Leitfaden zur Herstellung gleichmäßiger, leistungsstarker Materialien

- Was ist der Prozess der Kautschukpyrolyse? Eine Schritt-für-Schritt-Anleitung zur Umwandlung von Altkautschuk in wertvolle Ressourcen

- Was ist eine Zweiwalzenmühle mit Differenzgeschwindigkeit? Erzielen Sie überlegene Polymer-Mischung & -Dispersion

- Wozu dient ein Innenmischer? Steigern Sie die Mischeffizienz und -qualität von Polymeren

- Warum sind Rühr- oder Homogenisierungsgeräte bei der Phasenumkehr unerlässlich? Perfekte dispergierte photokatalytische Membranen erzielen