Ja, Löten ist ein grundlegendes und weit verbreitetes Metallfügeverfahren. Es verbindet zwei oder mehr Grundmetallkomponenten, indem diese erhitzt und ein geschmolzenes Füllmaterial verwendet wird, um eine starke Verbindung zu bilden. Entscheidend ist, dass bei diesem Prozess das Füllmaterial schmilzt, die zu verbindenden Grundmetalle jedoch nicht.

Löten ist eine eigenständige Verbindungsmethode, die zwischen Weichlöten und Schweißen angesiedelt ist. Ihr entscheidendes Merkmal ist die Fähigkeit, starke, dauerhafte Verbindungen zu schaffen, ohne die Grundmaterialien zu schmelzen, was deren Integrität bewahrt und hochpräzise Baugruppen ermöglicht.

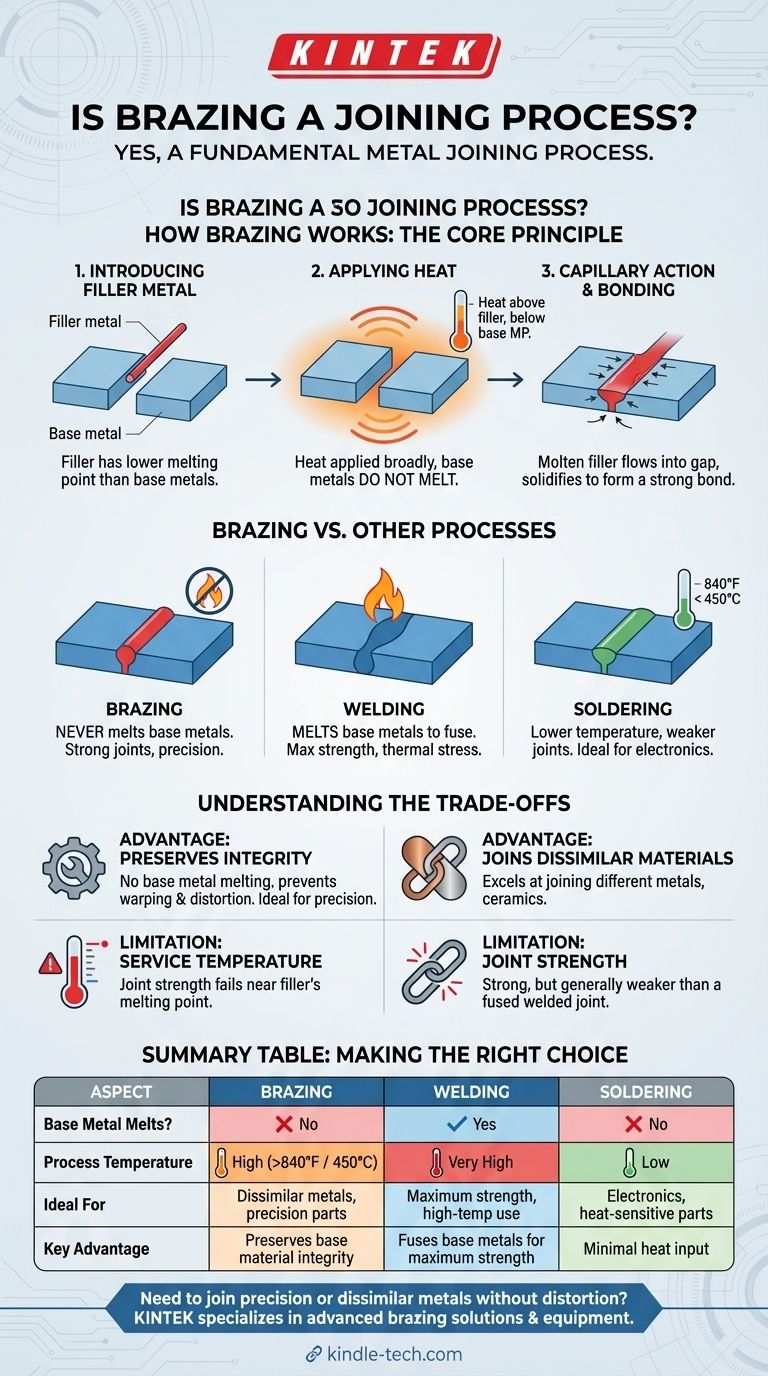

Wie Löten funktioniert: Das Kernprinzip

Löten ist ein thermischer Prozess, der von einigen Schlüsselelementen bestimmt wird, die zusammenwirken, um eine robuste metallurgische Verbindung zwischen Komponenten herzustellen.

Einführung des Füllmetalls

Der Prozess basiert auf einem Füllmetall, das einen niedrigeren Schmelzpunkt als die zu verbindenden Grundmaterialien hat. Dieses Füllmaterial ist so konzipiert, dass es im geschmolzenen Zustand leicht fließt und sich chemisch mit den Grundmetallen verbindet.

Die Rolle der Wärme

Wärme wird großflächig auf die Grundmaterialien im Bereich der Verbindung aufgebracht. Ziel ist es, die Komponenten auf eine Temperatur zu bringen, die über dem Schmelzpunkt des Füllmetalls, aber unter dem Schmelzpunkt der Grundmaterialien liegt.

Kapillarwirkung und Verbindung

Sobald das Füllmetall in die erhitzte Verbindung eingebracht wird, schmilzt es sofort. Dieses flüssige Metall wird durch einen Prozess namens Kapillarwirkung in den engen Spalt zwischen den eng anliegenden Grundkomponenten gezogen. Beim Abkühlen und Erstarren bildet es eine starke, dauerhafte metallurgische Verbindung.

Löten vs. andere Fügeverfahren

Das Verständnis, wie sich Löten von Schweißen und Weichlöten unterscheidet, ist entscheidend, um seine spezifischen Anwendungen und Vorteile zu würdigen.

Löten vs. Schweißen

Der grundlegende Unterschied besteht darin, dass Schweißen die Grundmetalle schmilzt, um sie miteinander zu verschmelzen, oft mit oder ohne Füllmaterial. Löten hingegen schmilzt die Grundmetalle niemals. Dieser Unterschied führt zu geringerer thermischer Belastung, reduziertem Verzugsrisiko und saubereren Verbindungen, die weniger Nachbearbeitung erfordern.

Löten vs. Weichlöten

Löten und Weichlöten sind konzeptionell ähnlich, da beide ein geschmolzenes Füllmaterial verwenden, um nicht geschmolzene Grundmetalle zu verbinden. Der Hauptunterschied ist die Temperatur. Löten erfolgt bei viel höheren Temperaturen (konventionell über 450 °C oder 840 °F), was zu einer deutlich stärkeren und haltbareren Verbindung als beim Weichlöten führt.

Die Kompromisse verstehen

Obwohl leistungsfähig, ist Löten nicht für jedes Problem die richtige Lösung. Das Verständnis seiner Grenzen ist entscheidend für die richtige Anwendung.

Wesentlicher Vorteil: Erhaltung der Materialintegrität

Durch die Vermeidung des Schmelzens der Grundmetalle ist Löten ideal zum Verbinden von Präzisionskomponenten. Es verhindert Verformungen, Verzug und Veränderungen der Materialeigenschaften, die bei der hohen Hitze des Schweißens auftreten können.

Wesentlicher Vorteil: Verbinden unterschiedlicher Materialien

Da die Grundmetalle nicht miteinander verschmolzen werden, eignet sich Löten hervorragend zum Verbinden unterschiedlicher Materialien, wie z. B. Kupfer mit Stahl oder Keramik mit Metall, was beim Schweißen sehr schwierig oder unmöglich sein kann.

Die Einschränkung: Betriebstemperatur

Die Festigkeit einer gelöteten Verbindung hängt vom erstarrten Füllmaterial ab. Daher kann die Verbindung nicht in einer Umgebung verwendet werden, in der die Temperatur den Schmelzpunkt des Füllmaterials erreichen würde, da dies zu einer Schwächung und zum Versagen führen würde.

Die Einschränkung: Verbindungsfestigkeit

Obwohl sehr stark, ist eine gelötete Verbindung im Allgemeinen nicht so stark wie eine ordnungsgemäß ausgeführte Schweißverbindung. Die Gesamtfestigkeit wird durch das Füllmaterial bestimmt, das typischerweise schwächer ist als die zu verbindenden Grundmetalle.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl des richtigen Fügeverfahrens hängt ausschließlich von den Anforderungen an Festigkeit, Präzision und Betriebsbedingungen ab.

- Wenn Ihr Hauptaugenmerk auf maximaler Verbindungsfestigkeit und Hochtemperaturleistung liegt: Schweißen ist oft die überlegene Wahl, da es die Grundmetalle direkt verschmilzt.

- Wenn Ihr Hauptaugenmerk auf Präzision, dem Verbinden unterschiedlicher Metalle oder der Minimierung thermischer Verformung liegt: Löten ist das ideale Verfahren, da es Komponenten verbindet, ohne die Grundmaterialien zu verändern.

- Wenn Ihr Hauptaugenmerk auf dem Verbinden hitzeempfindlicher Komponenten bei niedrigen Temperaturen liegt, insbesondere in der Elektronik: Weichlöten ist die richtige Methode aufgrund seiner viel geringeren Wärmeanforderungen.

Das Verständnis dieser Kernunterschiede ermöglicht es Ihnen, das effektivste Fügeverfahren für die spezifischen Anforderungen Ihres Projekts auszuwählen.

Zusammenfassungstabelle:

| Aspekt | Löten | Schweißen | Weichlöten |

|---|---|---|---|

| Grundmetall schmilzt? | Nein | Ja | Nein |

| Prozesstemperatur | Hoch (>450°C / 840°F) | Sehr hoch | Niedrig |

| Ideal für | Unterschiedliche Metalle, Präzisionsteile | Maximale Festigkeit, Hochtemperatureinsatz | Elektronik, hitzeempfindliche Teile |

| Wesentlicher Vorteil | Bewahrt die Integrität des Grundmaterials | Verschmilzt Grundmetalle für maximale Festigkeit | Minimaler Wärmeeintrag |

Müssen Sie Präzisions- oder unterschiedliche Metalle ohne Verformung verbinden? KINTEK ist spezialisiert auf fortschrittliche Lötverfahren und Laborausrüstung zur Herstellung starker, zuverlässiger Verbindungen. Unsere Expertise stellt sicher, dass Ihre Baugruppen den höchsten Qualitäts- und Leistungsstandards entsprechen. Kontaktieren Sie noch heute unsere Lötspezialisten, um Ihre Projektanforderungen zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- Molybdän-Vakuumwärmebehandlungsöfen

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

- Graphit-Vakuumwärmebehandlungsanlage mit 2200 °C

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

Andere fragen auch

- Was ist Löten im Rahmen der Wärmebehandlung? Erzielung überlegener Verbindungsqualität und Effizienz

- Wo werden Vakuumöfen eingesetzt? Unverzichtbar für die hochreine Wärmebehandlung in kritischen Industrien

- Was ist Vakuumlöten? Der ultimative Leitfaden zum hochreinen, flussmittelfreien Metallfügen

- Was ist der Unterschied zwischen Schweißen und Vakuumlöten? Wählen Sie die richtige Fügetechnik für Ihr Projekt

- Können unterschiedliche Metalle hartgelötet oder hartgeschweißt werden? Ein Leitfaden für starke, zuverlässige Verbindungen