Ja, in allen praktischen und technischen Kontexten erzeugt das Löten eine dauerhafte Verbindung. Eine fachgerecht ausgeführte Lötverbindung bildet eine starke metallurgische Verbindung, die nicht für eine Demontage vorgesehen ist und die Lebensdauer der Baugruppe überdauern soll. Der Prozess unterscheidet sich grundlegend von der mechanischen Befestigung mit Schrauben oder Bolzen.

Obwohl eine Lötverbindung als dauerhaft gilt und sogar stärker sein kann als die Metalle, die sie verbindet, wird ihre tatsächliche Dauerhaftigkeit durch ihre Anwendung definiert. Sie bietet eine leistungsstarke Alternative zum Schweißen, weist jedoch bestimmte Einschränkungen auf, insbesondere in Bezug auf die Betriebstemperatur.

Wie das Löten Dauerhaftigkeit erreicht

Die metallurgische Verbindung

Löten ist nicht einfach nur ein Hochtemperatur-Klebeprozess. Es erzeugt eine metallurgische Verbindung, bei der sich das Lotmetall leicht in die Oberfläche der Grundwerkstoffe diffundiert und an der Grenzfläche eine neue, starke Legierung bildet.

Dies ist eine chemische Verbindung, keine rein mechanische, was die Quelle ihrer Festigkeit und Dauerhaftigkeit ist.

Die Rolle der Kapillarwirkung

Der Prozess funktioniert, indem zwei eng aneinanderliegende Grundmetalle auf eine Temperatur erhitzt werden, die über dem Schmelzpunkt des Lotmetalls, aber unter dem Schmelzpunkt der Grundmetalle liegt.

Das geschmolzene Lot wird dann durch Kapillarwirkung in den Spalt zwischen den Teilen gezogen, wodurch eine vollständige und gleichmäßige Bedeckung gewährleistet wird. Deshalb sind die Gestaltung der Verbindung und die Sauberkeit so entscheidend.

Die Festigkeit kann den Grundwerkstoff übertreffen

Ein häufiges Missverständnis ist, dass eine Lötverbindung nur so stark ist wie ihr relativ weiches Lotmetall.

Bei einer korrekt konstruierten Verbindung (wie einer Überlappverbindung mit einem sehr dünnen Spalt) werden die Eigenschaften des Lotmetalls jedoch durch die Geometrie verbessert. Dies kann zu einer fertigen Verbindung führen, deren Zugfestigkeit größer ist als die der Grundmetalle selbst.

Löten vs. Schweißen: Ein entscheidender Unterschied

Um die Dauerhaftigkeit des Lötens zu verstehen, ist es hilfreich, es mit dem Schweißen zu vergleichen, der anderen gängigen Methode zur Herstellung dauerhafter Metallverbindungen.

Grundwerkstoffe werden nicht geschmolzen

Dies ist der wichtigste Unterschied. Beim Schweißen werden Metalle durch Verschmelzen zusammengefügt, oft unter Verwendung eines Zusatzwerkstoffs. Beim Löten werden Metalle verbunden, ohne sie zu schmelzen.

Erhaltung der Materialeigenschaften

Da das Löten bei viel niedrigeren Temperaturen erfolgt, hat es nur minimale thermische Auswirkungen auf die Grundwerkstoffe. Dies ist ein großer Vorteil beim Verbinden von Materialien, die wärmebehandelt, kaltverfestigt oder empfindliche Mikrostrukturen aufweisen.

Verbinden unterschiedlicher Metalle

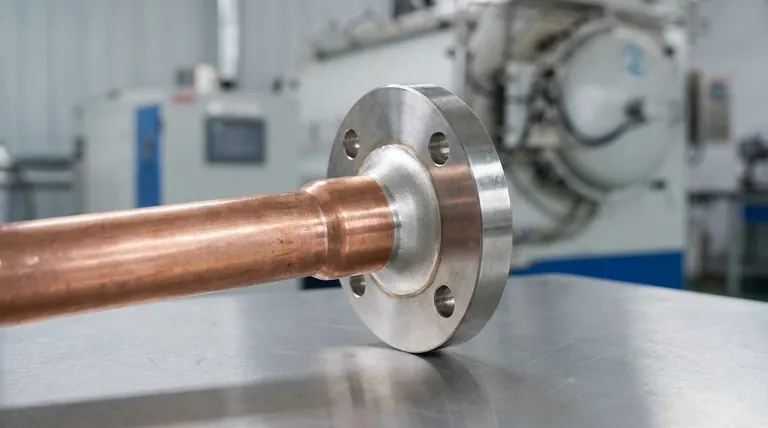

Löten eignet sich hervorragend zum Verbinden fundamental unterschiedlicher Metalle, wie Kupfer mit Stahl oder Aluminium mit Kupfer. Dies ist mit herkömmlichen Schweißverfahren oft extrem schwierig oder unmöglich zu erreichen.

Die Kompromisse und Einschränkungen verstehen

Kein Fügeverfahren ist für jede Situation perfekt. Objektivität erfordert die Anerkennung der Einschränkungen des Lötens.

Absolute Temperaturgrenzen

Die größte Schwäche einer Lötverbindung ist ihre Leistung bei hohen Temperaturen. Die Betriebstemperatur der Baugruppe muss immer deutlich unter dem Schmelzpunkt des verwendeten Lotmetalls liegen.

Wird die Verbindung Temperaturen ausgesetzt, die sich dem Schmelzpunkt des Lotes nähern, verliert sie sehr schnell ihre gesamte Festigkeit.

Die Konstruktion der Verbindung ist nicht verhandelbar

Löten stützt sich stark auf die Schubfestigkeit, nicht auf die Zugfestigkeit. Verbindungen müssen mit einer überlappenden Fläche (wie einer Überlapp- oder Schweißnahtverbindung) konstruiert werden, um die Festigkeit zu maximieren.

Eine einfache Stumpfstoßverbindung, bei der zwei Teile an den Enden zusammenstoßen, ist von Natur aus schwach und eignet sich nicht zum Löten.

Demontage ist eine Reparatur, keine Funktion

Obwohl eine Lötverbindung technisch durch erneutes Erhitzen bis zum Schmelzen des Lots demontiert werden kann, handelt es sich dabei um ein Reparatur- oder Nacharbeitsverfahren. Es ist keine zerstörungsfreie Demontage wie das Lösen einer Verschraubung. Der Vorgang erfordert oft spezielle Fähigkeiten und kann die Bauteile beschädigen.

Die richtige Wahl für Ihre Anwendung treffen

Nutzen Sie diese Richtlinien, um festzustellen, ob das Löten der richtige Ansatz für Ihr Projekt ist.

- Wenn Ihr Hauptaugenmerk auf dem Verbinden wärmeempfindlicher oder unterschiedlicher Metalle liegt: Löten ist aufgrund seines Niedertemperaturprozesses fast immer die überlegene Wahl gegenüber dem Schweißen.

- Wenn Ihr Hauptaugenmerk auf maximaler Festigkeit in einer Hochtemperaturanwendung liegt: Schweißen ist die zuverlässigere Methode, da es eine Verbindung aus den Grundmetallen selbst herstellt.

- Wenn Ihr Hauptaugenmerk auf der Erzeugung einer leckagefreien Abdichtung in einer komplexen Baugruppe liegt: Löten ist ideal, da die Kapillarwirkung das Lot in enge Räume ziehen kann, die für einen Schweißbrenner unzugänglich sind.

- Wenn Ihr Hauptaugenmerk auf Montage und Demontage liegt: Sie müssen mechanische Befestigungselemente verwenden; Löten ist ein permanentes Fügeverfahren.

Die Wahl des richtigen Fügeverfahrens hängt davon ab, den Prozess an die spezifischen Anforderungen der Anwendung und ihrer Betriebsumgebung anzupassen.

Zusammenfassungstabelle:

| Merkmal | Löten | Schweißen |

|---|---|---|

| Grundwerkstoffe geschmolzen? | Nein | Ja |

| Verbindungstyp | Metallurgische Bindung | Schmelzschweißung |

| Betriebstemperatur | Begrenzt durch Lotmetall | Begrenzt durch Grundmetall |

| Ideal für | Unterschiedliche Metalle, komplexe Baugruppen | Hochtemperaturanwendungen |

| Dauerhaftigkeit | Permanent (nicht für Demontage ausgelegt) | Permanent |

Benötigen Sie eine zuverlässige, dauerhafte Verbindung für Ihre Anwendung?

Löten bietet eine überlegene Lösung für das Verbinden unterschiedlicher oder wärmeempfindlicher Metalle unter Wahrung ihrer Integrität. Bei KINTEK sind wir auf die Bereitstellung der fortschrittlichen Laborgeräte und Verbrauchsmaterialien spezialisiert, die für präzise Lötverfahren erforderlich sind.

Lassen Sie sich von unseren Experten bei der Auswahl der richtigen Lösung für die spezifischen Anforderungen Ihres Labors unterstützen. Kontaktieren Sie KINTEL noch heute, um zu besprechen, wie wir Ihr Projekt mit langlebigen, hochleistungsfähigen Verbindungslösungen unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- Molybdän-Vakuumwärmebehandlungsöfen

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

- Graphit-Vakuumwärmebehandlungsanlage mit 2200 °C

- Labor-Muffelofen-Bodenhub-Muffelofen

Andere fragen auch

- Welches Element erschwert das Löten von Edelstahl? Es ist die Chromoxidschicht.

- Was ist der Prozess des Vakuumlötens? Erzielung hochreiner, starker Metallverbindungen

- Welche Vorteile bietet das Hartlöten gegenüber dem Auftragslöten? Erzielen Sie stärkere, sauberere und wiederholbare Verbindungen

- Was ist Vakuumlöten? Der ultimative Leitfaden zum Fügen hochreiner Metalle

- Was ist der größte Vorteil des Hartlötens gegenüber dem Schweißen? Einfaches Verbinden ungleicher Metalle