Ja, aber nicht auf die Art, wie Sie vielleicht denken. Das entscheidende Merkmal eines Induktionsofens ist, dass die Wärme direkt im Metallgut selbst erzeugt wird. Im Gegensatz zu einem herkömmlichen Ofen, der Flammen oder glühend heiße Elemente verwendet, um Wärme auf das Metall zu übertragen, nutzt ein Induktionsofen Elektromagnetismus, um das Metall zu seiner eigenen Wärmequelle zu machen.

Das Kernprinzip eines Induktionsofens ist nicht Wärmeübertragung, sondern Wärmeerzeugung. Er verwendet ein starkes, wechselndes Magnetfeld, um elektrische Ströme im Metall zu induzieren, wodurch sich das Metall von innen erwärmt. Diese Methode unterscheidet sich grundlegend von brennstoffbasierten oder widerstandsbasierten Öfen.

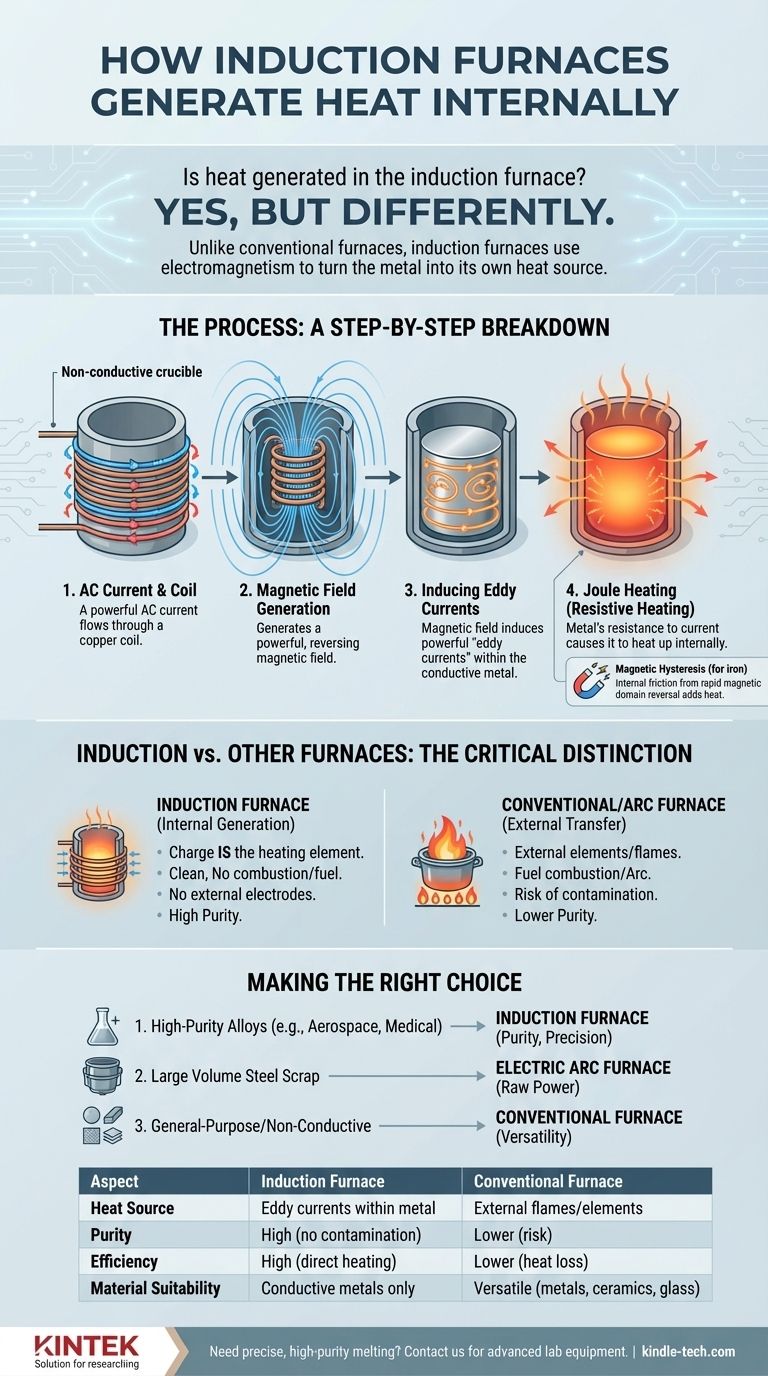

Wie Induktionserwärmung funktioniert: Eine Schritt-für-Schritt-Analyse

Um einen Induktionsofen zu verstehen, müssen Sie zunächst die Physik der elektromagnetischen Induktion verstehen. Der Prozess ist sauber, geschlossen und hocheffizient, da er Wärme genau dort erzeugt, wo sie benötigt wird.

Die Spule und der Strom

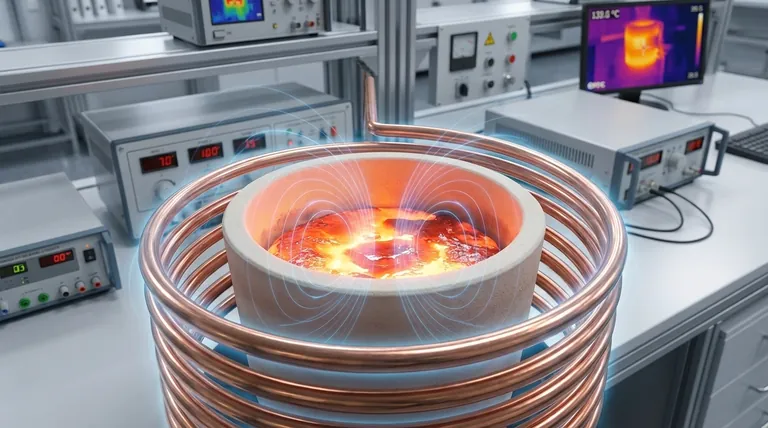

Ein Induktionsofen ist um einen nichtleitenden Tiegel herum aufgebaut, der das Metall aufnimmt. Dieser Tiegel ist von einer Kupferspule umgeben. Durch diese Spule wird ein starker Wechselstrom (AC) geleitet.

Erzeugung des Magnetfeldes

Wenn der Wechselstrom fließt, erzeugt er ein starkes und sich schnell umkehrendes Magnetfeld sowohl innerhalb als auch außerhalb der Spule. Da der Tiegel nichtleitend ist, durchdringt dieses Magnetfeld ihn ungehindert und dringt in das darin enthaltene Metallgut ein.

Induzierung von Wirbelströmen

Dieses sich schnell ändernde Magnetfeld induziert wiederum starke elektrische Ströme innerhalb des leitfähigen Metallgutes. Diese internen, kreisförmigen Ströme werden als Wirbelströme bezeichnet.

Das Prinzip der Joule-Erwärmung

Das Metall besitzt einen natürlichen elektrischen Widerstand. Wenn diese starken Wirbelströme durch das widerstandsbehaftete Metall fließen, geben sie Energie in Form von Wärme ab. Dieses Phänomen, bekannt als Joule-Erwärmung (oder Widerstandsheizung), ist die primäre Wärmequelle in einem Induktionsofen. Das Metall erwärmt sich effektiv von innen heraus.

Ein zusätzlicher Effekt: Magnetische Hysterese

Bei ferromagnetischen Materialien wie Eisen gibt es eine sekundäre Wärmequelle. Die schnellen Umkehrungen des Magnetfeldes bewirken, dass die magnetischen Domänen im Eisen ihre Ausrichtung schnell umkehren. Diese innere Reibung, genannt magnetische Hysterese, erzeugt zusätzliche Wärme und trägt zum Schmelzprozess bei.

Der entscheidende Unterschied: Induktion vs. andere Öfen

Die Methode der "internen Erzeugung" macht Induktionsöfen einzigartig. Das Verständnis der Alternativen verdeutlicht ihre spezifischen Vorteile.

Keine externen Heizelemente

Herkömmliche Elektroöfen verwenden Widerstandsheizelemente aus Materialien wie Nickel-Chrom-Legierungen. Diese Elemente werden extrem heiß und strahlen Wärme ab, die dann vom Ofeninhalt aufgenommen wird. Ein Induktionsofen hat kein solches Heizelement; das Gut ist das Heizelement.

Keine Verbrennung oder Flammen

Gasbefeuerte Öfen erzeugen Wärme durch Verbrennung eines Brennstoff-Luft-Gemisches. Dieser Verbrennungsprozess führt Nebenprodukte und Verunreinigungen in die Heizanlage ein. Induktionsöfen verwenden nur Elektrizität und Magnetismus, was zu einer außergewöhnlich sauberen Schmelze ohne Verunreinigungen durch Brennstoff führt.

Kein Lichtbogen

Ein Elektrolichtbogenofen, der in der Stahlherstellung üblich ist, leitet einen massiven Strom durch eine Graphitelektrode, um einen Lichtbogen zum Metallschrott zu erzeugen. Dieser Lichtbogen erzeugt intensive Hitze. Auch dies ist eine externe Wärmequelle, und die Elektrode kann Kohlenstoff in die Schmelze einbringen, was nicht immer wünschenswert ist.

Die Kompromisse verstehen

Obwohl leistungsstark, ist die Induktionsmethode keine Universallösung. Ihr einzigartiges Prinzip bringt spezifische Vorteile und Einschränkungen mit sich.

Vorteil: Reinheit und Präzision

Da die Wärme intern erzeugt wird und keine Verbrennung oder Kontakt mit Heizelektroden stattfindet, bietet ein Induktionsofen eine unübertroffene Reinheit. Dies ist entscheidend für die Herstellung hochwertiger Legierungen in der Luft- und Raumfahrt, Medizin und Elektronik, wo selbst geringfügige Verunreinigungen inakzeptabel sind.

Vorteil: Effizienz und Geschwindigkeit

Die Wärme wird direkt im Material erzeugt, wodurch die Energieverschwendung durch Erwärmung der Ofenstruktur selbst minimiert wird. Dies führt zu einer sehr hohen thermischen Effizienz und schnellen Schmelzzeiten im Vergleich zu Öfen, die auf Strahlung und Konvektion angewiesen sind.

Einschränkung: Materialeignung

Der Prozess setzt voraus, dass das Material elektrisch leitfähig ist, um Wirbelströme zu unterstützen. Während er sich hervorragend für Metalle wie Eisen, Stahl, Kupfer und Aluminium eignet, ist er für das Schmelzen nichtleitender Materialien wie Glas oder Keramik unwirksam.

Einschränkung: Komplexität der Ausrüstung

Induktionsöfen erfordern eine ausgeklügelte und zuverlässige Hochfrequenz-Wechselstromversorgung und präzise konstruierte Spulen. Dies kann zu höheren Anfangsinvestitionen und komplexerer Wartung im Vergleich zu einfacheren brennstoffbefeuerten Ofenkonstruktionen führen.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung für die Verwendung eines Induktionsofens hängt ausschließlich vom metallurgischen Ziel ab.

- Wenn Ihr Hauptaugenmerk auf hochreinen Metalllegierungen liegt: Der Induktionsofen ist die überlegene Wahl, da er eine Kontamination durch Brennstoff, Nebenprodukte oder Elektroden verhindert.

- Wenn Ihr Hauptaugenmerk auf dem Schmelzen großer Mengen Stahlschrott liegt: Ein Elektrolichtbogenofen ist aufgrund seiner Rohleistung und Effektivität oft der Industriestandard.

- Wenn Ihr Hauptaugenmerk auf allgemeiner Erwärmung oder dem Schmelzen nichtleitender Materialien liegt: Ein herkömmlicher brennstoffbefeuerter oder elektrischer Widerstandsofen bietet größere Vielseitigkeit.

Indem Sie verstehen, dass ein Induktionsofen das Metall zu seiner eigenen Wärmequelle macht, können Sie das richtige Werkzeug für die jeweilige Aufgabe auswählen.

Zusammenfassungstabelle:

| Aspekt | Induktionsofen | Herkömmlicher Ofen |

|---|---|---|

| Wärmequelle | Wirbelströme im Metall | Externe Flammen oder Heizelemente |

| Reinheit | Hoch (keine Kontamination durch Brennstoff/Elektroden) | Niedriger (Kontaminationsrisiko) |

| Effizienz | Hoch (direkte interne Erwärmung) | Niedriger (Wärmeverlust an die Umgebung) |

| Materialeignung | Nur elektrisch leitfähige Metalle | Vielseitig (Metalle, Keramiken, Glas) |

Benötigen Sie präzise, hochreine Metallschmelzlösungen? KINTEK ist spezialisiert auf fortschrittliche Laborgeräte, einschließlich Induktionsöfen, um Ihre spezifischen metallurgischen Ziele zu erreichen. Unser Fachwissen stellt sicher, dass Sie die richtige Ausrüstung für effiziente, kontaminationsfreie Ergebnisse erhalten. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir die Anforderungen Ihres Labors unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1800℃ Muffelofen für Labor

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

Andere fragen auch

- Was ist die Leistung eines Induktionsofens? Erschließen Sie präzise Steuerung und Effizienz für Ihr Labor

- Was ist die Funktion eines Vakuuminduktionsschmelzofens? Wesentlicher Leitfaden für die Produktion von hochreinem FeCrAl-Legierung

- Was sind die Funktionsprinzipien von Induktionsöfen? Ein tiefer Einblick in das elektromagnetische Schmelzen

- Was ist das Schmelzen im Elektroofen? Ein Leitfaden für präzises, effizientes Metallschmelzen

- Welche verschiedenen Heizmethoden gibt es zum Löten? Ein Leitfaden zur Auswahl des richtigen Verfahrens

- Was kostet ein Induktionsofen? Ein Leitfaden zur Budgetierung Ihres Schmelzsystems

- Was ist das Ergebnis eines Induktionsofens? Hochreines, homogenes Schmelzmetall für Präzisionslegierungen

- Wie heiß kann ein Induktionsofen werden? Temperaturen bis zu 2000°C freischalten