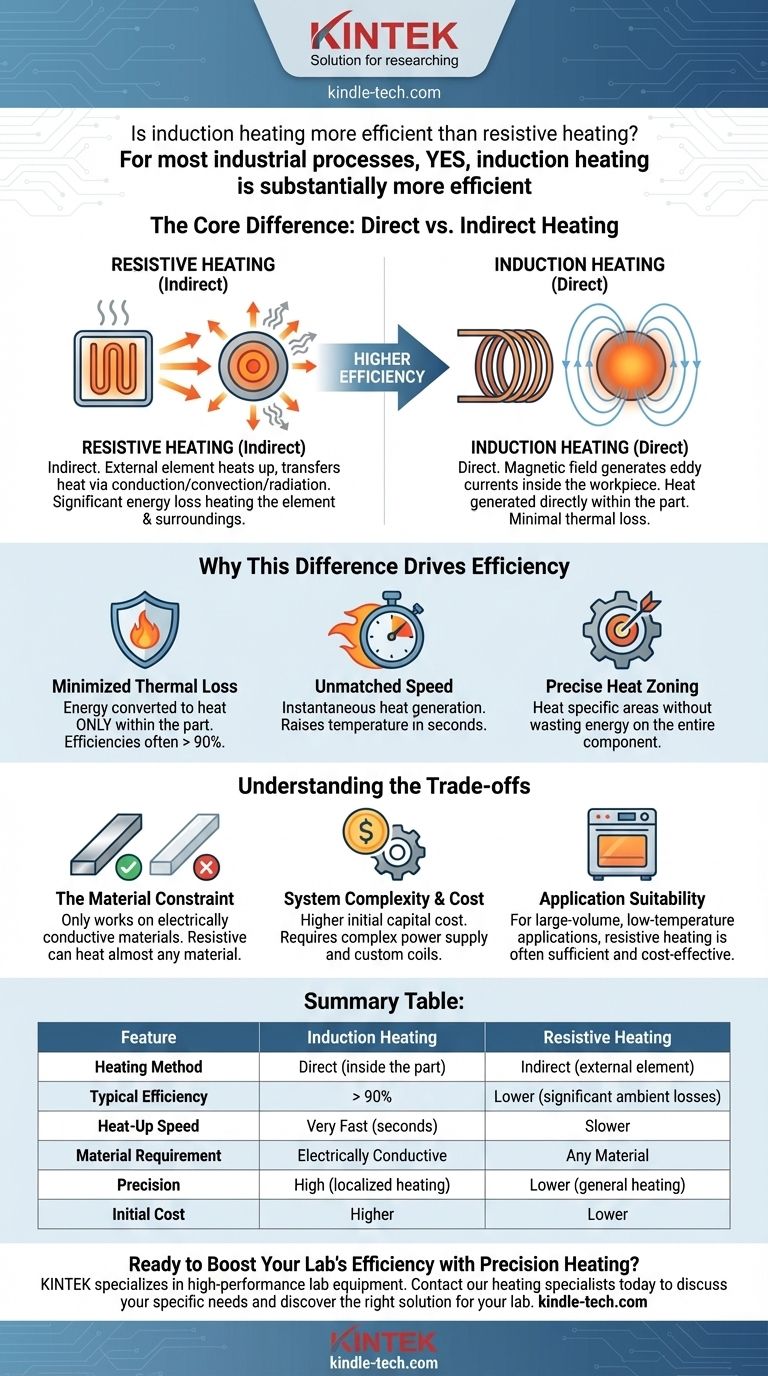

Für die meisten industriellen Prozesse, ja, die Induktionserwärmung ist wesentlich effizienter als die Widerstandserwärmung. Dieser Effizienzvorteil ergibt sich aus der einzigartigen Methode der Wärmeerzeugung. Anstatt ein externes Element zu erhitzen und auf die Wärmeübertragung zu warten, erzeugt die Induktionserwärmung Wärme direkt im Werkstück selbst mithilfe eines Magnetfeldes.

Der Hauptunterschied liegt in der direkten gegenüber der indirekten Erwärmung. Bei der Widerstandserwärmung geht erhebliche Energie durch die Erwärmung der umgebenden Umgebung verloren, während die Induktionserwärmung das Werkstück zur eigenen Wärmequelle macht, wodurch Wärmeverluste drastisch minimiert und die Prozessgeschwindigkeit verbessert werden.

Der grundlegende Unterschied: Direkte vs. Indirekte Erwärmung

Um die Effizienzlücke zu verstehen, müssen Sie zunächst den grundlegenden Unterschied in der Art und Weise verstehen, wie diese beiden Methoden thermische Energie liefern.

Wie Widerstandserwärmung funktioniert (Indirekt)

Die Widerstandserwärmung ist eine Form der indirekten Erwärmung. Sie funktioniert, indem ein elektrischer Strom durch ein Material mit hohem Widerstand, das als Heizelement bezeichnet wird, geleitet wird.

Dieses Element wird extrem heiß und überträgt seine thermische Energie dann durch Leitung, Konvektion oder Strahlung auf das Zielwerkstück. Es geht erhebliche Energie verloren, um das Heizelement selbst sowie die umgebende Luft und Strukturen zu erwärmen.

Wie Induktionserwärmung funktioniert (Direkt)

Die Induktionserwärmung ist eine Form der direkten Erwärmung. Sie verwendet einen Wechselstrom, der durch eine Kupferspule fließt, um ein starkes, oszillierendes Magnetfeld zu erzeugen.

Wenn ein leitfähiges Werkstück (wie Stahl) in dieses Feld gebracht wird, induziert das Feld elektrische Ströme – sogenannte Wirbelströme – direkt im Metall. Der natürliche Widerstand des Materials gegenüber diesen internen Strömen erzeugt präzise, schnelle Wärme von innen nach außen.

Warum dieser Unterschied die Effizienz bestimmt

Der Wechsel von einer indirekten zu einer direkten Heizmethode bringt mehrere wichtige Vorteile mit sich, die sich zu erheblichen Energie- und Betriebseinsparungen summieren.

Minimierte Wärmeverluste

Dies ist der wichtigste Faktor. Bei der Widerstandserwärmung wird ein Großteil der Energie zur Erwärmung der Luft, der Isolierung und des Heizelements selbst verschwendet. Bei der Induktion wird fast die gesamte Energie nur im Bauteil in Wärme umgewandelt, was zu Prozesseffizienzen führt, die oft 90 % übersteigen.

Unübertroffene Geschwindigkeit

Die Induktion muss nicht warten, bis sich ein externes Element erwärmt und seine Wärme überträgt. Die Wärmeerzeugung erfolgt augenblicklich und kann unglaublich schnell sein, wodurch die Temperatur eines bestimmten Bereichs in Sekunden um Hunderte von Grad erhöht wird. Dies reduziert die gesamte Zeit, in der Energie zugeführt wird.

Präzise Wärmezonierung

Das Magnetfeld kann durch die Konstruktion der Induktionsspule geformt werden. Dies ermöglicht es Ihnen, einen sehr spezifischen Bereich eines Teils zu erwärmen – wie die Spitze eines Werkzeugs oder einen einzelnen Zahnradzahn –, ohne Energie für die Erwärmung des gesamten Bauteils zu verschwenden. Dieses Maß an Präzision ist mit Widerstandsmethoden nahezu unmöglich zu erreichen.

Die Kompromisse verstehen

Obwohl die Induktionserwärmung sehr effizient ist, ist sie nicht die universelle Lösung. Ihre Wirksamkeit hängt von der Anwendung ab, und manchmal ist die Widerstandserwärmung die praktischere Wahl.

Die Materialbeschränkung

Die Haupteinschränkung der Induktion besteht darin, dass sie nur auf elektrisch leitfähige Materialien wie Metalle funktioniert. Sie kann Kunststoffe, Glas, Keramik oder andere Isolatoren nicht erwärmen. Die Widerstandserwärmung hingegen kann fast jedes Material erwärmen.

Systemkomplexität und Kosten

Induktionserwärmungssysteme sind komplexer. Sie benötigen ein Hochfrequenz-Netzteil und eine sorgfältig konstruierte Kupferspule, die oft speziell für das jeweilige Teil angefertigt wird. Dies führt zu höheren anfänglichen Investitionskosten im Vergleich zur Einfachheit und den geringen Kosten von Widerstandsheizungen.

Anwendungseignung

Bei Anwendungen mit großem Volumen und niedriger Temperatur, wie z. B. einem Aushärteofen, ist die langsame, sanfte Wärme eines Widerstandssystems oft vollkommen ausreichend und kostengünstiger. Die hohe Geschwindigkeit der Induktion wäre unnötig und ihre Präzision ein ungenutzter Vorteil.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der richtigen Technologie erfordert die Abstimmung ihrer Stärken mit Ihrem Hauptziel.

- Wenn Ihr Hauptaugenmerk auf maximaler Energieeffizienz und Geschwindigkeit liegt: Bei leitfähigen Materialien in sich wiederholenden Prozessen wie Härten, Löten oder Schmieden ist die Induktionserwärmung die eindeutige Wahl.

- Wenn Ihr Hauptaugenmerk auf niedrigen Anfangskosten und Materialvielfalt liegt: Die Widerstandserwärmung ist die praktischere und wirtschaftlichere Lösung, insbesondere für Nichtmetalle oder allgemeine Ofenanwendungen.

- Wenn Ihr Hauptaugenmerk auf präziser Wärmekontrolle in einer bestimmten Zone liegt: Die Induktion bietet eine unübertroffene Präzision, minimiert Energieverschwendung und verhindert Schäden an benachbarten Bereichen eines Teils.

Letztendlich ermöglicht Ihnen das Verständnis des Grundprinzips der direkten gegenüber der indirekten Wärmeerzeugung die Auswahl der Technologie, die Ihren betrieblichen und finanziellen Zielen wirklich entspricht.

Zusammenfassungstabelle:

| Merkmal | Induktionserwärmung | Widerstandserwärmung |

|---|---|---|

| Heizmethode | Direkt (im Bauteil) | Indirekt (externes Element) |

| Typische Effizienz | > 90 % | Niedriger (erhebliche Umgebungswärmeverluste) |

| Aufheizgeschwindigkeit | Sehr schnell (Sekunden) | Langsamer |

| Materialanforderung | Elektrisch leitfähig | Jedes Material |

| Präzision | Hoch (lokalisierte Erwärmung) | Niedriger (allgemeine Erwärmung) |

| Anfangskosten | Höher | Niedriger |

Bereit, die Effizienz Ihres Labors mit Präzisionserwärmung zu steigern?

KINTEK ist spezialisiert auf Hochleistungs-Laborgeräte, einschließlich fortschrittlicher Heizlösungen für industrielle und Forschungsanwendungen. Ob Sie die schnelle, effiziente Leistung der Induktionserwärmung oder die vielseitige Einfachheit von Widerstandssystemen benötigen, unsere Experten helfen Ihnen bei der Auswahl der idealen Technologie, um Ihren Prozess zu verbessern, Energie zu sparen und die Ergebnisse zu optimieren.

Kontaktieren Sie noch heute unsere Heizungsspezialisten, um Ihre spezifischen Anforderungen zu besprechen und die richtige Lösung für Ihr Labor zu finden.

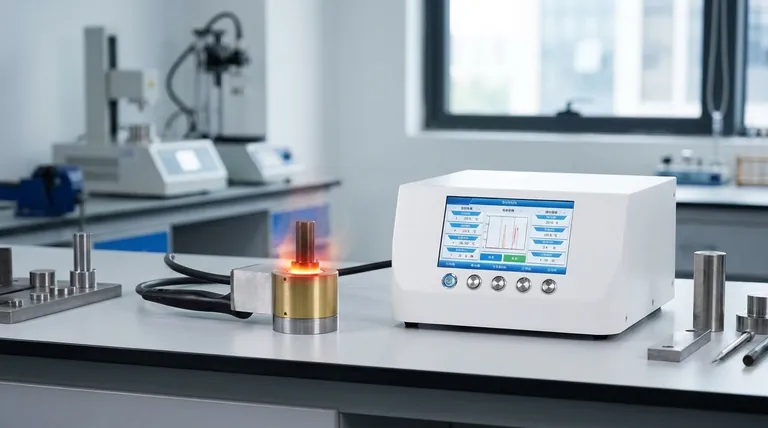

Visuelle Anleitung

Ähnliche Produkte

- Zylindrische Labor-Elektroheizpresse Form für Laboranwendungen

- Siliziumkarbid (SiC) Heizstäbe für Elektroöfen

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Siliziummolydbid (MoSi2) Heizelemente für Elektroöfen

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

Andere fragen auch

- Funktioniert Induktionserwärmung bei Aluminium? Ein Leitfaden zur effizienten Erwärmung nicht-magnetischer Metalle

- Welche zwei Arten von Induktionserwärmung gibt es? Vergleich von Rinnen- und Tiegelöfen

- Was ist die Hauptfunktion eines Hochfrequenz-Induktionsschmelzofens für CuNi-Legierungen? Atomare Homogenität erreichen

- Was ist ein kernloser Induktionsofen? Erreichen Sie ultimative Flexibilität beim Metallschmelzen

- Was ist das Prinzip hinter Induktionsöfen? Entdecken Sie schnelle, saubere und effiziente Metallerhitzung

- Welche Metalle eignen sich für die Induktionserwärmung? Verständnis der magnetischen und elektrischen Eigenschaften für effizientes Erhitzen

- Was ist Induktionserwärmung in einfachen Worten? Eine schnelle, präzise und saubere Methode zum Erhitzen von Metall

- Was ist der VAR-Prozess bei Stahl? Erreichen Sie überlegene Reinheit und Leistung für kritische Komponenten