Die Entscheidung zwischen PVD und Pulverbeschichtung ist keine Frage, welche davon universell „besser“ ist, sondern welche für Ihre spezifische Anwendung grundsätzlich die richtige ist. Während die physikalische Gasphasenabscheidung (PVD) auf mikroskopischer Ebene eine überlegene Härte und Haltbarkeit bietet, liefert die Pulverbeschichtung eine kostengünstige, dicke und schützende Oberfläche mit einer riesigen Auswahl an Farboptionen. Diese beiden Technologien lösen unterschiedliche Probleme und sind selten austauschbar.

Der grundlegende Unterschied ist einfach: PVD trägt einen extrem dünnen, harten, keramischen oder metallischen Film in einem Vakuum auf, während die Pulverbeschichtung eine dicke, haltbare Polymerschicht mittels eines elektrostatischen Verfahrens aufträgt. Die Wahl zwischen ihnen hängt vollständig von Ihren Prioritäten hinsichtlich Haltbarkeit, Präzision, Kosten und Ästhetik ab.

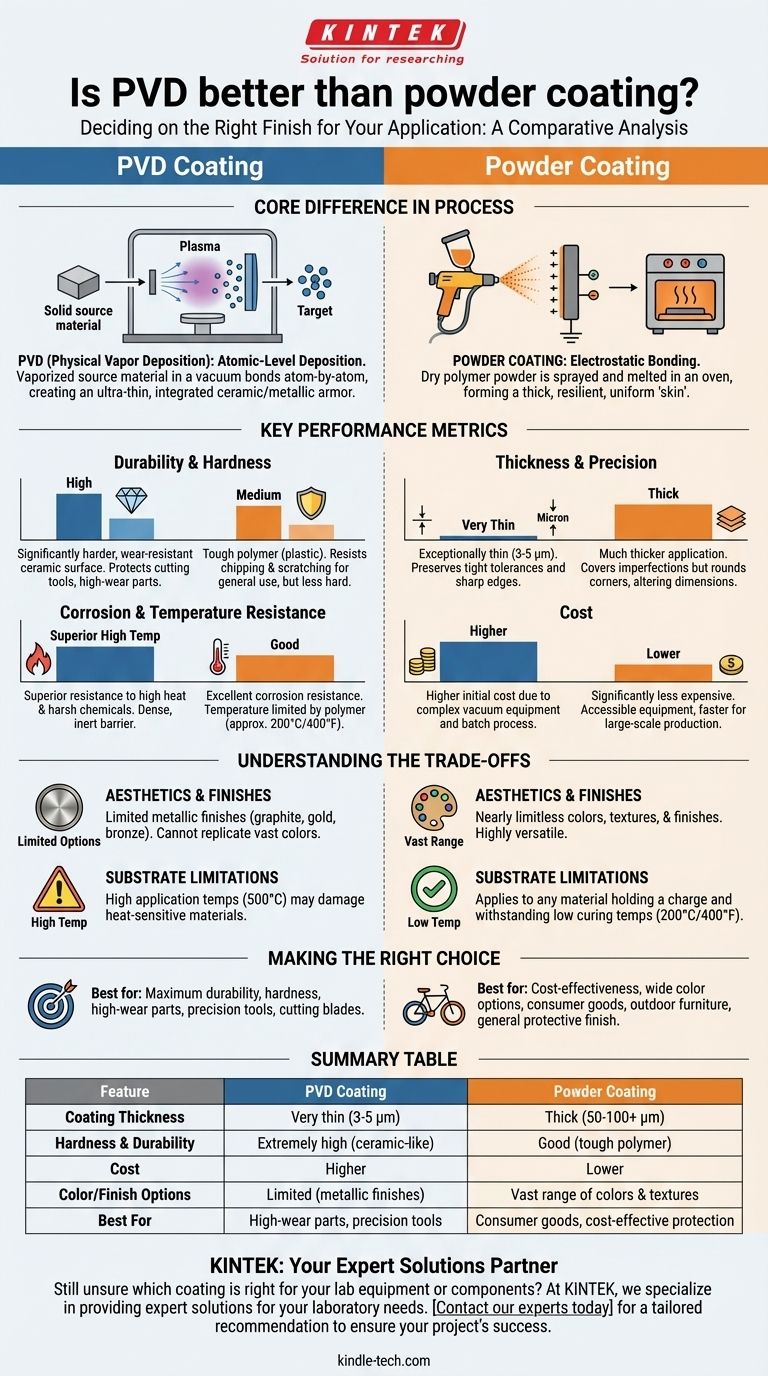

Was ist der Kernunterschied im Prozess?

Um zu verstehen, welche Beschichtung Sie wählen sollten, müssen Sie zunächst verstehen, wie grundverschieden sie sind. Es handelt sich nicht einfach um zwei Qualitätsstufen desselben Materials; es sind zwei unterschiedliche technische Prozesse.

Der PVD-Prozess: Abscheidung auf atomarer Ebene

PVD ist ein High-Tech-Vakuumabscheidungsverfahren. Ein festes Ausgangsmaterial, oft ein Metall oder eine Keramik, wird in einer Vakuumkammer zu einem Plasma verdampft und dann Atom für Atom an das Zielobjekt gebunden.

Dadurch entsteht eine extrem dünne – typischerweise nur 3 bis 5 Mikrometer – aber unglaublich dichte und harte Beschichtung. Stellen Sie es sich vor wie die Schaffung einer neuen, integrierten Oberflächenschicht aus Keramikpanzerung auf dem Material selbst.

Der Pulverbeschichtungsprozess: Elektrostatische Bindung

Die Pulverbeschichtung ist ein Veredelungsverfahren, das eher dem Lackieren ähnelt, aber weitaus haltbarer ist. Ein trockenes Pulver, eine Mischung aus Polymerharzen und Pigmenten, wird mit einer elektrostatischen Spritzpistole auf ein Teil aufgetragen.

Die geladenen Partikel haften am geerdeten Teil, das dann in einem Ofen gehärtet wird. Diese Hitze schmilzt das Pulver, wodurch es zusammenfließt und eine dicke, gleichmäßige und widerstandsfähige „Haut“ auf der Oberfläche bildet.

Vergleich der wichtigsten Leistungsmerkmale

Die Unterschiede im Prozess führen direkt zu sehr unterschiedlichen Leistungsmerkmalen.

Haltbarkeit und Härte

PVD ist deutlich härter und verschleißfester als Pulverbeschichtung. Ihre keramikbasierte Zusammensetzung bietet eine Oberflächenhärte, die Schneidwerkzeuge, Industriekomponenten und stark beanspruchte Teile vor Abrieb und Reibung schützen kann.

Pulverbeschichtung ist sehr robust und widersteht Absplitterungen und Kratzern im täglichen Gebrauch gut, aber es ist ein Polymer (ein Kunststoff) und kann die inhärente Härte der in PVD verwendeten Keramikmaterialien nicht erreichen.

Dicke und Präzision

PVD-Beschichtungen sind außergewöhnlich dünn und bewahren die ursprünglichen Abmessungen und Oberflächendetails eines Teils. Dies ist entscheidend für Komponenten mit engen Toleranzen, scharfen Kanten (wie Messerklingen oder Schneidwerkzeuge) oder komplizierten Designs.

Pulverbeschichtung ist eine viel dickere Anwendung. Diese Dicke ist hervorragend geeignet, um kleinere Oberflächenfehler abzudecken und einen robusten Schutz zu bieten, aber sie rundet scharfe Ecken ab und verändert die feinen Abmessungen eines Teils.

Korrosions- und Temperaturbeständigkeit

Beide Methoden bieten eine ausgezeichnete Korrosionsbeständigkeit. Allerdings bietet PVD im Allgemeinen eine überlegene Beständigkeit gegenüber hohen Temperaturen und aggressiven Chemikalien. Die dünne, dichte und inerte Beschaffenheit der Keramikbeschichtung bildet eine robuste Barriere.

Die Beständigkeit der Pulverbeschichtung wird durch das verwendete spezifische Polymerharz bestimmt, aber es ist letztendlich ein Kunststoff, der durch extreme Hitze oder bestimmte Lösungsmittel beeinträchtigt werden kann.

Die Kompromisse verstehen

Keine Technologie ist ohne Einschränkungen. Die Wahl hängt oft davon ab, diese praktischen Überlegungen abzuwägen.

Kosten

Pulverbeschichtung ist deutlich kostengünstiger als PVD. Die Ausrüstung, Materialien und der Prozess für die Pulverbeschichtung sind zugänglicher und schneller, was sie zur bevorzugten Wahl für die Großserienproduktion von Konsumgütern macht.

PVD erfordert hochentwickelte Vakuumkammerausrüstung und ist ein zeitaufwändigerer, chargenbasierter Prozess, was sich in den höheren Kosten widerspiegelt.

Farb- und Oberflächenoptionen

Pulverbeschichtung bietet eine nahezu unbegrenzte Auswahl an Farben, Texturen und Oberflächen. Von Hochglanz bis Matt und von glatt bis strukturiert ist sie eine äußerst vielseitige ästhetische Lösung.

PVD ist in seinen ästhetischen Optionen viel begrenzter und erzeugt typischerweise metallische Oberflächen in Farbtönen wie Graphit, Gold, Bronze oder Schwarz. Obwohl schön, kann es die riesige Farbpalette der Pulverbeschichtung nicht reproduzieren.

Substratbeschränkungen

Pulverbeschichtung kann auf jedes Material aufgetragen werden, das den niedrigen Aushärtetemperaturen (typischerweise um 200 °C oder 400 °F) standhält und eine elektrostatische Ladung halten kann.

PVD wird bei höheren Temperaturen (oft um 500 °C) aufgetragen, was hitzeempfindliche Materialien wie bestimmte Kunststoffe oder niedriglegierte Legierungen beschädigen oder verformen kann.

Die richtige Wahl für Ihr Ziel treffen

Die richtige Technologie ist diejenige, die mit den nicht verhandelbaren Anforderungen Ihres Projekts übereinstimmt.

- Wenn Ihr Hauptaugenmerk auf maximaler Haltbarkeit, Härte und Verschleißfestigkeit liegt: PVD ist die einzige Wahl für Anwendungen wie Schneidwerkzeuge, Schusswaffenkomponenten oder Industrieteile.

- Wenn Ihr Hauptaugenmerk auf Kosteneffizienz und einer breiten Palette von Farboptionen liegt: Pulverbeschichtung ist die ideale Lösung für Produkte wie Fahrradrahmen, Gartenmöbel oder Automobilfelgen.

- Wenn Ihr Hauptaugenmerk auf der Aufrechterhaltung von Präzision, scharfen Kanten und engen Toleranzen liegt: Die ultradünne PVD-Anwendung ist unerlässlich für Hochleistungs-Mechanikteile oder Klingen.

- Wenn Ihr Hauptaugenmerk auf einem dauerhaften, schützenden Finish für den allgemeinen Gebrauch liegt: Pulverbeschichtung bietet das beste Gleichgewicht aus Leistung, Ästhetik und Kosten für die überwiegende Mehrheit der Produkte.

Letztendlich ist die beste Beschichtung diejenige, die genau mit den spezifischen Leistungs-, Ästhetik- und Budgetanforderungen Ihres Produkts übereinstimmt.

Zusammenfassungstabelle:

| Merkmal | PVD-Beschichtung | Pulverbeschichtung |

|---|---|---|

| Beschichtungsdicke | Sehr dünn (3-5 µm) | Dick (50-100+ µm) |

| Härte & Haltbarkeit | Extrem hoch (keramikähnlich) | Gut (robustes Polymer) |

| Kosten | Höher | Niedriger |

| Farb-/Oberflächenoptionen | Begrenzt (metallische Oberflächen) | Große Auswahl an Farben & Texturen |

| Am besten geeignet für | Stark beanspruchte Teile, Präzisionswerkzeuge | Konsumgüter, kostengünstiger Schutz |

Sind Sie sich noch unsicher, welche Beschichtung für Ihre Laborgeräte oder Komponenten die richtige ist?

Bei KINTEK sind wir darauf spezialisiert, Expertenlösungen für Ihre Laboranforderungen anzubieten. Ob Sie die extreme Haltbarkeit von PVD für Präzisionswerkzeuge oder den kostengünstigen Schutz von Pulverbeschichtungen für allgemeine Geräte benötigen, unser Team hilft Ihnen gerne bei der Auswahl des idealen Finishs, um Leistung und Langlebigkeit zu verbessern.

Kontaktieren Sie noch heute unsere Experten, um Ihre spezifische Anwendung zu besprechen und eine maßgeschneiderte Empfehlung zu erhalten, die den Erfolg Ihres Projekts sicherstellt.

Visuelle Anleitung

Ähnliche Produkte

- Kundenspezifische CVD-Diamantbeschichtung für Laboranwendungen

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Elektronenstrahlverdampferbeschichtung Sauerstofffreier Kupfertiegel und Verdampferschiffchen

Andere fragen auch

- Was ist eine Diamantbeschichtungsfolie? Eine dünne Diamantschicht für extreme Leistung

- Was sind die drei Arten von Beschichtungen? Ein Leitfaden für Architektur-, Industrie- und Spezialbeschichtungen

- Lohnt sich eine Diamantbeschichtung? Maximierung der Lebensdauer und Leistung von Komponenten

- Wie dick ist eine CVD-Diamantbeschichtung? Das Gleichgewicht zwischen Haltbarkeit und Spannung für optimale Leistung

- Wie werden Werkzeuge mit Diamant beschichtet? Erreichen Sie überlegene Härte und geringe Reibung für Ihre Werkzeuge