Nein, Pyrolyse unterscheidet sich grundlegend vom Verbrennen. Während beide hohe Temperaturen beinhalten, ist das Verbrennen (Verbrennung) eine chemische Reaktion mit Sauerstoff, die ein Material zerstört, um seine Energie freizusetzen. Pyrolyse ist ein thermischer Zersetzungsprozess, der ohne Sauerstoff stattfindet und Wärme nutzt, um ein Material in neue, wertvolle Substanzen zu zerlegen.

Der entscheidende Unterschied zwischen Pyrolyse und Verbrennen liegt in der Anwesenheit von Sauerstoff. Beim Verbrennen wird Sauerstoff verwendet, um Materialien abzubauen und Energie als Wärme freizusetzen, während bei der Pyrolyse Wärme in einer sauerstofffreien Umgebung eingesetzt wird, um Materialien in wertvolle Kohle, Öl und Gas umzuwandeln.

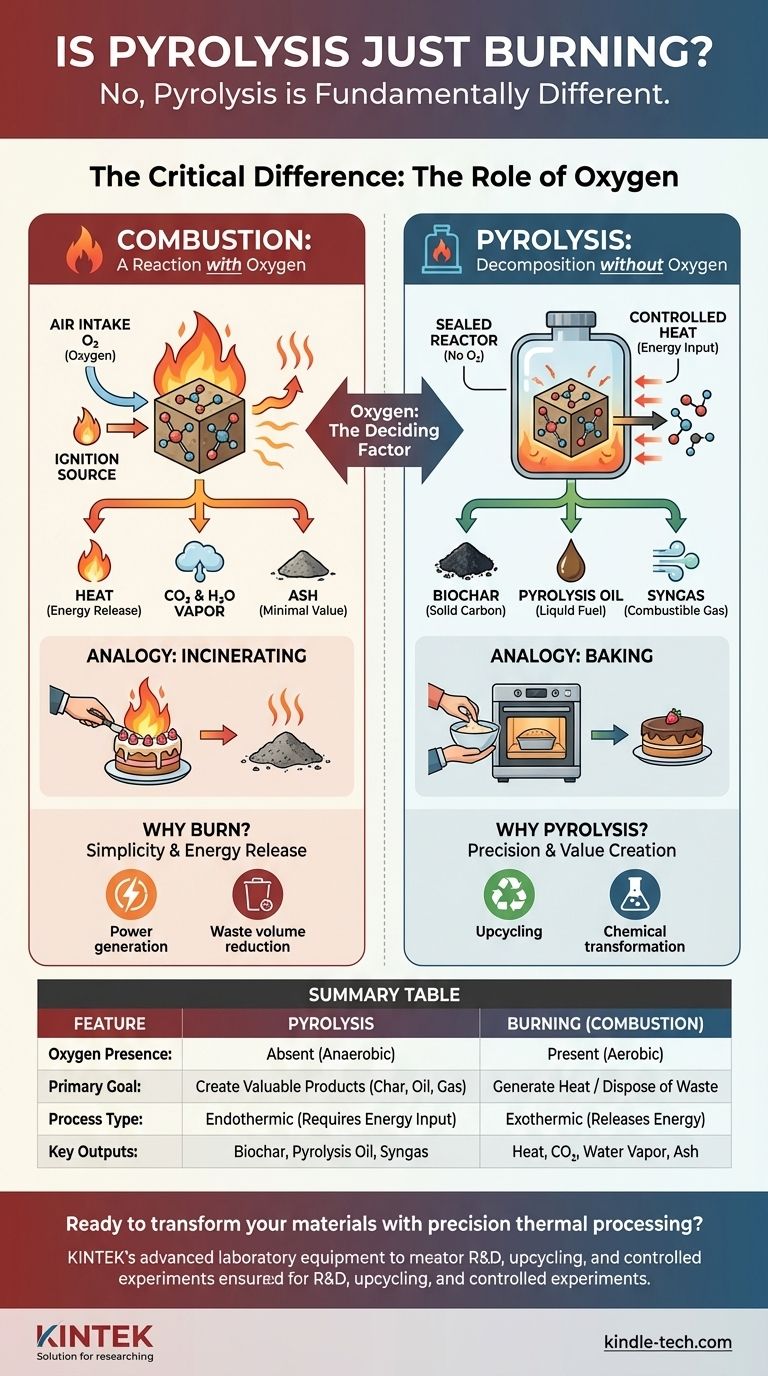

Die Rolle des Sauerstoffs: Der entscheidende Faktor

Die Anwesenheit oder Abwesenheit von Sauerstoff verändert den chemischen Weg und das Endergebnis des thermischen Prozesses vollständig. Dies ist der wichtigste Unterschied, den es zu verstehen gilt.

Verbrennung: Eine Reaktion mit Sauerstoff

Das Verbrennen, oder Verbrennung, ist eine schnelle Oxidationsreaktion. Eine Substanz verbindet sich mit Sauerstoff aus der Luft und setzt die gespeicherte chemische Energie hauptsächlich als Wärme und Licht frei.

Das ursprüngliche Material wird verbraucht und in einfache, energiearme Moleküle wie Kohlendioxid, Wasserdampf und Asche umgewandelt.

Pyrolyse: Zersetzung ohne Sauerstoff

Pyrolyse ist ein thermischer Zersetzungsprozess. Wärme wird einem Material in einem versiegelten, sauerstofffreien Behälter zugeführt.

Anstatt mit Sauerstoff zu reagieren, bricht die intensive Hitze die komplexen chemischen Bindungen innerhalb des Materials selbst auf. Dies zerlegt es in kleinere, einfachere, aber immer noch energiereiche Moleküle.

Eine Analogie: Backen vs. Verbrennen

Stellen Sie sich vor, einen Kuchen zu "backen" im Gegensatz dazu, ihn in Brand zu setzen.

Beim Backen wird kontrollierte Wärme in einem geschlossenen Ofen (wenig Sauerstoff) verwendet, um Zutaten in ein neues Produkt (einen Kuchen) umzuwandeln. Dies ist analog zur Pyrolyse.

Den Kuchen in Brand zu setzen, verwendet unbegrenzten Sauerstoff, um ihn zu verbrennen, setzt Wärme frei und hinterlässt nur Asche. Dies ist Verbrennung.

Vergleich der Ergebnisse und des Energieflusses

Der Unterschied in der Prozesschemie führt zu drastisch unterschiedlichen Ergebnissen und Energiedynamiken. Ein Prozess setzt Energie frei, während der andere sie in neuen Produkten speichert.

Ergebnisse des Verbrennens: Asche und Wärme

Die Verbrennung ist ein exothermer Prozess; sie erzeugt mehr Energie, als zum Starten benötigt wird.

Ihr Hauptziel ist oft die Energiefreisetzung für Wärme oder Strom. Das feste Nebenprodukt ist typischerweise eine kleine Menge Mineralasche ohne verbleibenden Energiewert.

Ergebnisse der Pyrolyse: Kohle, Öl und Gas

Pyrolyse ist primär ein endothermer Prozess; sie erfordert eine kontinuierliche Energiezufuhr, um die chemischen Bindungen zu brechen.

Das Ziel ist nicht, Energie freizusetzen, sondern sie in neuen Formen einzufangen. Die Ergebnisse sind Biokohle (ein festes Kohlenstoffmaterial), Pyrolyseöl (ein flüssiger Brennstoff) und Synthesegas (eine Mischung aus brennbaren Gasen). Diese Produkte behalten einen hohen Prozentsatz der ursprünglichen Energie des Materials bei.

Die Kompromisse verstehen

Die Wahl zwischen diesen Prozessen hängt ganz von Ihrem Ziel ab: Versuchen Sie, etwas zu entsorgen, oder etwas Neues zu schaffen?

Warum wir Dinge verbrennen: Einfachheit und Energiefreisetzung

Die Verbrennung ist ein relativ einfacher und gut verstandener Prozess. Sie ist hochwirksam für die sofortige Wärmeerzeugung oder zur drastischen Reduzierung des Abfallvolumens.

Die Komplexität der Pyrolyse: Präzision und Wertschöpfung

Pyrolyse ist ein technisch komplexerer Prozess, der spezielle Ausrüstung wie einen luftdichten Reaktor zur Steuerung der Umgebung erfordert.

Ihr Zweck ist nicht die bloße Entsorgung, sondern das Upcycling – die Umwandlung von minderwertigen Ausgangsstoffen wie Kunststoffabfällen, Reifen oder Biomasse in höherwertige chemische Produkte und Brennstoffe.

Die richtige Wahl für Ihr Ziel treffen

Letztendlich ist die Wahl zwischen Verbrennen und Pyrolyse eine Frage der Absicht.

- Wenn Ihr Hauptaugenmerk auf der sofortigen Wärmeerzeugung oder der einfachen Abfallentsorgung liegt: Verbrennen (Verbrennung) ist die direkte und effiziente Methode.

- Wenn Ihr Hauptaugenmerk auf der Schaffung wertvoller Produkte aus einem Ausgangsstoff liegt (z. B. die Umwandlung von Kunststoffabfällen in Brennstoff oder Biomasse in Biokohle): Pyrolyse ist der notwendige Prozess für die chemische Umwandlung.

Das Verständnis dieses Kernunterschieds ermöglicht es Ihnen, den einen Prozess als Energiefreisetzung und den anderen als Materialerzeugung zu betrachten.

Zusammenfassungstabelle:

| Merkmal | Pyrolyse | Verbrennen (Verbrennung) |

|---|---|---|

| Sauerstoffanwesenheit | Abwesend (anaerob) | Anwesend (aerob) |

| Primäres Ziel | Wertvolle Produkte erzeugen (Kohle, Öl, Gas) | Wärme erzeugen / Abfall entsorgen |

| Prozesstyp | Endotherm (benötigt Energiezufuhr) | Exotherm (setzt Energie frei) |

| Hauptprodukte | Biokohle, Pyrolyseöl, Synthesegas | Wärme, CO₂, Wasserdampf, Asche |

Bereit, Ihre Materialien mit präziser thermischer Verarbeitung zu transformieren?

Ganz gleich, ob Ihr Ziel eine effiziente Abfallentsorgung oder die Schaffung wertvoller neuer Produkte ist, die richtige Ausrüstung ist entscheidend. KINTEK ist spezialisiert auf fortschrittliche Laborausrüstung, einschließlich Pyrolyse-Reaktoren, die für präzise Steuerung und optimale Ergebnisse entwickelt wurden.

Wir helfen unseren Kunden in F&E- und Industrielaboren dabei:

- Abfallmaterialien wie Kunststoffe und Biomasse in wertvolle Ressourcen umzuwandeln.

- Kontrollierte thermische Zersetzungsexperimente mit Genauigkeit und Wiederholbarkeit durchzuführen.

- Ihre Nachhaltigkeits- und Materialerzeugungsziele mit zuverlässiger, leistungsstarker Technologie zu erreichen.

Lassen Sie uns Ihre spezifische Anwendung besprechen. Kontaktieren Sie noch heute unsere Experten, um die perfekte Lösung für die Anforderungen Ihres Labors zu finden.

Visuelle Anleitung

Ähnliche Produkte

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

- Elektrischer Drehrohrofen Kontinuierlicher Betrieb Kleine Drehrohrofen Heizpyrolyseanlage

- Kammerofen mit Bandförderer für kontrollierte Atmosphäre

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

Andere fragen auch

- Was sind die Komponenten der Biomassepyrolyse? Ein vollständiger Leitfaden zu System, Produkten und Prozess

- Was sind die Bedingungen für die Biomassepyrolyse? Optimierung von Temperatur, Heizrate und Zeit

- Wie wird Energie in Biomasse umgewandelt? Die Nutzung der natürlichen Sonnenkraft für erneuerbare Energien

- Welche Reaktionen sind an der Pyrolyse von Biomasse beteiligt? Entdecken Sie die Chemie für maßgeschneiderte Bioprodukte

- Was sind die verschiedenen Arten von Pyrolyseanlagen? Wählen Sie das richtige System für Ihr Ergebnis