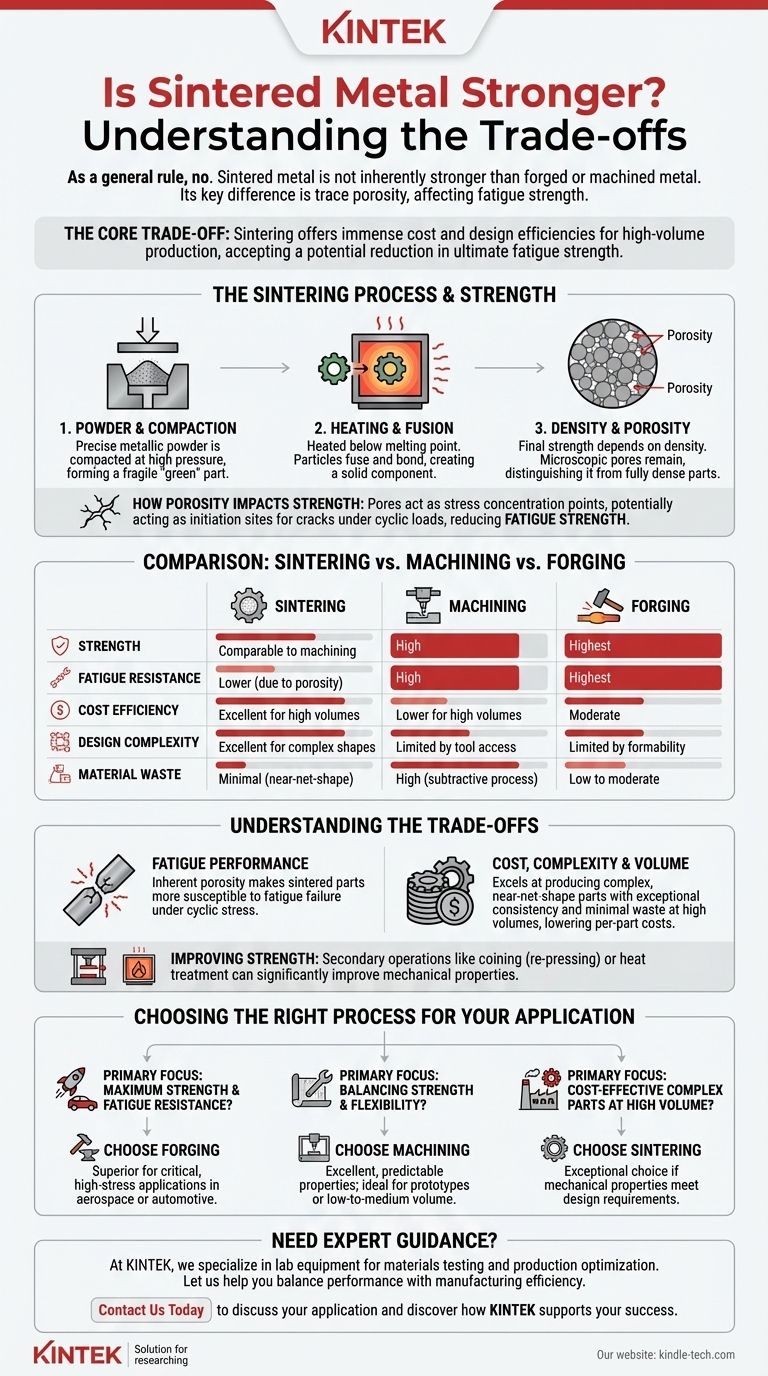

Generell gilt: Gesintertes Metall ist nicht von Natur aus stärker als Metallteile, die durch Schmieden oder Zerspanen aus Walzmaterial hergestellt werden. Ein gut durchgeführter Sinterprozess kann jedoch Komponenten mit mechanischer Festigkeit erzeugen, die mit ihren zerspannten Gegenstücken vergleichbar ist und diese manchmal ersetzen kann. Der Hauptunterschied liegt in der Restporosität, die nach dem Sinterprozess verbleibt.

Die Entscheidung für das Sintern zielt nicht darauf ab, eine überlegene Festigkeit zu erzielen, sondern darauf, seine immensen Kosten- und Designvorteile für die Massenproduktion zu nutzen. Der Kernkompromiss besteht darin, eine mögliche Reduzierung der ultimativen Dauerfestigkeit im Austausch für erhebliche Fertigungsvorteile in Kauf zu nehmen.

Was bestimmt die Festigkeit von Sintermetall?

Um die Festigkeit eines gesinterten Teils zu verstehen, muss man zunächst den Prozess verstehen. Er unterscheidet sich grundlegend von traditionellen subtraktiven (Zerspanung) oder formgebenden (Schmieden) Verfahren.

Der Sinterprozess in Kürze

Das Sintern beginnt mit einem präzisen Metallpulver. Dieses Pulver wird unter hohem Druck in einer Form zu einem „grünen“ Teil verdichtet, das die gewünschte Form hat, aber spröde ist.

Dieses grüne Teil wird dann in einem Ofen mit kontrollierter Atmosphäre auf eine Temperatur knapp unterhalb des Schmelzpunkts des Metalls erhitzt. Die Hitze bewirkt, dass die einzelnen Partikel miteinander verschmelzen und sich verbinden, wodurch eine feste, funktionale Komponente entsteht.

Die entscheidende Rolle von Dichte und Porosität

Die Festigkeit eines gesinterten Teils hängt direkt von seiner endgültigen Dichte ab. Ein dichteres Teil weist weniger innere Hohlräume auf, bekannt als Porosität.

Da die Partikel verschmolzen und nicht geschmolzen und gegossen werden, bleiben fast immer mikroskopisch kleine Poren zurück. Obwohl ein qualitativ hochwertiger Prozess diese minimiert, ist die Porosität der Schlüsselfaktor, der die Festigkeit eines gesinterten Teils von einem vollständig dichten Walz- oder Schmiedeteil unterscheidet.

Wie sich Porosität auf die Festigkeit auswirkt

Diese mikroskopischen Poren können als Spannungskonzentrationspunkte wirken. Wenn das Teil belastet wird, insbesondere zyklischen Belastungen, können diese Punkte Ansatzstellen für Risse werden, was die gesamte Dauerfestigkeit des Teils verringern kann.

Vergleich des Sinterverfahrens mit anderen Methoden

Die Festigkeit von Sintermetall lässt sich am besten im direkten Vergleich mit den gängigsten Alternativen verstehen.

Sintern im Vergleich zur Zerspanung

Die Zerspanung beginnt mit einem massiven Stab oder Block aus Walzmetall, der bereits vollständig dicht ist und eine gleichmäßige Kornstruktur aufweist. Der Prozess entfernt lediglich Material, um die endgültige Form zu erhalten.

Ein gesintertes Teil mit hoher Dichte kann eine Zugfestigkeit erreichen, die der eines zerspanten Teils aus einer ähnlichen Legierung sehr nahekommt. Aufgrund der Porosität kann es jedoch die Dauerfestigkeit möglicherweise nicht erreichen.

Sintern im Vergleich zum Schmieden

Beim Schmieden wird ein massives Metallstück extremem Druck ausgesetzt, wodurch es physisch in Form gebracht wird. Dieser Prozess verfeinert und richtet die Kornstruktur des Metalls aus, eliminiert Hohlräume und erzeugt die höchstmögliche Festigkeit und Ermüdungsbeständigkeit.

Gesinterte Teile können die Festigkeit einer geschmiedeten Komponente nicht erreichen. Das Schmieden bleibt das überlegene Verfahren zur Herstellung von Teilen, die extremen Spannungen und zyklischen Belastungen standhalten müssen.

Die Abwägungen verstehen: Festigkeit vs. Effizienz

Wenn das Sintern nicht die stärksten Teile liefert, deutet seine weite Verbreitung auf andere bedeutende Vorteile hin. Die Entscheidung für seine Anwendung ist ein technischer Kompromiss.

Die Schwachstelle: Dauerfestigkeit

Wie bereits erwähnt, macht die inhärente Porosität von Sinterteilen sie anfälliger für Ermüdungsversagen als geschmiedete oder sogar zerspante Komponenten. Dies macht das Sintern für hochkritische Anwendungen, bei denen zyklische Belastung die primäre Fehlerart darstellt, weniger geeignet.

Die Stärke: Kosten und Komplexität

Das Sintern eignet sich hervorragend für die Herstellung komplexer Teile in Nahe-Endform in sehr hohen Stückzahlen mit außergewöhnlicher Konsistenz und minimalem Materialabfall.

Die Herstellung eines komplexen Zahnrads beispielsweise durch Sintern erfordert nur sehr wenig Nacharbeit. Die Zerspanung desselben Zahnrads wäre zeitaufwendig und würde erheblichen Ausschuss erzeugen, während das Schmieden möglicherweise nicht die gleiche geometrische Komplexität erreichen könnte. Diese Effizienz schlägt sich direkt in niedrigeren Stückkosten nieder.

Verbesserung der Festigkeit von Sinterteilen

Die Lücke in der Festigkeit kann verringert werden. Sekundäre Operationen wie Prägen (erneutes Pressen des Teils zur Erhöhung der Dichte) oder Wärmebehandlung können die mechanischen Eigenschaften einer gesinterten Komponente erheblich verbessern und sie für ein breiteres Anwendungsspektrum wettbewerbsfähig machen.

Auswahl des richtigen Prozesses für Ihre Anwendung

Die Wahl der richtigen Fertigungsmethode hängt vollständig von den spezifischen Anforderungen Ihrer Komponente und Ihren Geschäftszielen ab.

- Wenn Ihr Hauptaugenmerk auf maximaler Festigkeit und Dauerfestigkeit liegt: Schmieden ist die überlegene Wahl, insbesondere für kritische Hochbeanspruchungsanwendungen in der Luft- und Raumfahrt oder in Antriebssträngen von Kraftfahrzeugen.

- Wenn Ihr Hauptaugenmerk auf der Ausgewogenheit von guter Festigkeit und Designflexibilität liegt: Die Zerspanung aus massivem Material bietet ausgezeichnete, vorhersagbare Eigenschaften und ist ideal für Prototypen oder die Produktion in geringem bis mittlerem Volumen.

- Wenn Ihr Hauptaugenmerk auf der kosteneffizienten Herstellung komplexer Teile in großen Stückzahlen liegt: Sintern ist eine ausgezeichnete Wahl, vorausgesetzt, seine mechanischen Eigenschaften erfüllen die Designanforderungen für die Anwendung.

Indem Sie dieses Gleichgewicht von Eigenschaften und Wirtschaftlichkeit verstehen, können Sie den Fertigungsprozess auswählen, der die präzise Leistung und den Wert liefert, die Ihr Projekt erfordert.

Zusammenfassungstabelle:

| Eigenschaft | Sintern | Zerspanung | Schmieden |

|---|---|---|---|

| Festigkeit | Vergleichbar mit Zerspanung | Hoch | Am höchsten |

| Dauerfestigkeit | Geringer (wegen Porosität) | Hoch | Am höchsten |

| Kosteneffizienz | Ausgezeichnet für hohe Stückzahlen | Geringer für hohe Stückzahlen | Mittel |

| Designkomplexität | Ausgezeichnet für komplexe Formen | Durch Werkzeugzugang begrenzt | Durch Formbarkeit begrenzt |

| Materialabfall | Minimal (Nahe-Endform) | Hoch (subtraktives Verfahren) | Gering bis mittel |

Benötigen Sie Hilfe bei der Auswahl des richtigen Metallverarbeitungsverfahrens für Ihre Komponenten?

Bei KINTEK sind wir darauf spezialisiert, fachkundige Beratung und hochwertige Laborgeräte für Materialprüfung und Produktionsoptimierung anzubieten. Ob Sie das Sintern für Teile in großen Stückzahlen evaluieren oder Lösungen für Festigkeitsprüfungen benötigen, unser Team kann Ihnen helfen, Leistung und Fertigungseffizienz in Einklang zu bringen.

Kontaktieren Sie uns noch heute, um Ihre spezifischen Anwendungsanforderungen zu besprechen und herauszufinden, wie KINTEKs Expertise in Laborgeräten und Verbrauchsmaterialien Ihren Erfolg in der Materialentwicklung und -produktion unterstützen kann.

Visuelle Anleitung

Ähnliche Produkte

- Elektrische Labor-Kaltisostatische Presse CIP-Maschine für Kaltisostatisches Pressen

- Automatische Labor-Kalt-Isostatische Presse CIP-Maschine Kalt-Isostatisches Pressen

- Kaltisostatische Presse CIP für die Produktion kleiner Werkstücke 400 MPa

- Elektrische Labor-Kaltisostatische Presse CIP-Maschine für Kaltisostatisches Pressen

- Manuelle isostatische Pressmaschine CIP Pelletpresse

Andere fragen auch

- Was ist Terpendestillat? Ein Leitfaden zu hochwirksamem, aromatisiertem Cannabisöl

- Welche Nachteile hat die Pulvermetallurgie? Einschränkungen bei Größe, Festigkeit und Komplexität

- Welche Vorsichtsmaßnahmen sind bei der Probenahme zu treffen? Gewährleistung der Datengenauigkeit und Minimierung von Verzerrungen

- Auf welche Temperatur erhitzt man einen Ofen bei der Wärmebehandlung? Es kommt auf Ihr Material und Ihr Ziel an

- Warum ist Präzisionsmischung für Korrosionsstudien von Beton erforderlich? Gewährleistung der Datenintegrität durch Homogenisierung

- Welche Bedeutung hat die Biomassepyrolyse? Abfall in Brennstoff umwandeln, Kohlenstoffbindung und mehr

- Wie lange hält ein Filtermedium? Verstehen Sie die 3 Typen für optimale Filtration

- Kann Pyrolyseöl raffiniert werden? Hochwertige Kraftstoffe aus Bio-Rohöl erschließen