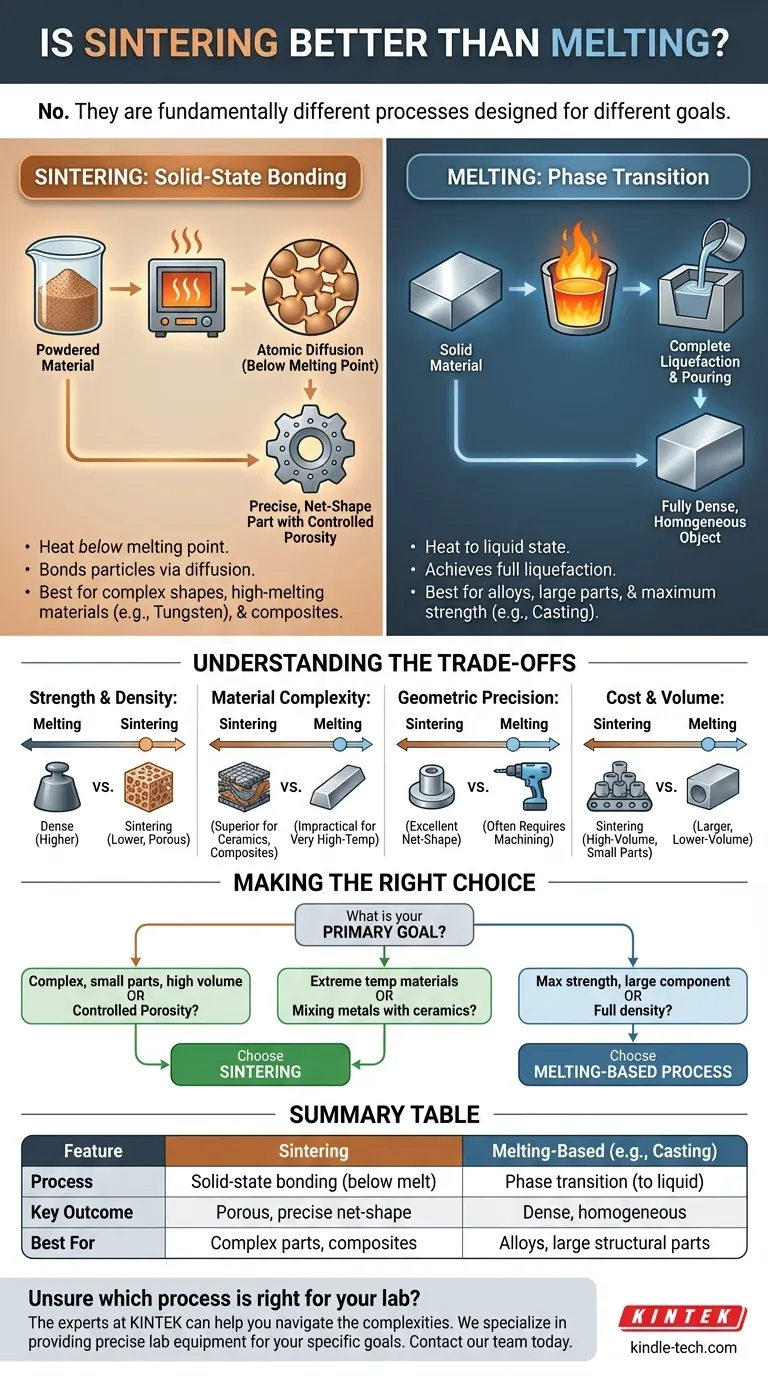

Sintern ist nicht von Natur aus besser als Schmelzen; es handelt sich um grundlegend unterschiedliche Prozesse, die darauf ausgelegt sind, völlig unterschiedliche Ergebnisse zu erzielen. Sintern ist ein Herstellungsverfahren, bei dem pulverförmige Materialien unterhalb des Schmelzpunkts durch Hitze zu einem festen Teil verbunden werden. Im Gegensatz dazu ist Schmelzen der physikalische Prozess der Umwandlung eines Feststoffs in eine Flüssigkeit, der ein Schritt in anderen Fertigungsverfahren wie dem Gießen oder Schweißen ist.

Die Wahl zwischen Sinter- und schmelzbasierten Verfahren ist keine Frage der Überlegenheit, sondern davon, welches für Ihr Material und Ihr Endziel geeignet ist. Sintern eignet sich hervorragend zur Herstellung komplexer Teile in Endform aus Pulvern, während schmelzbasierte Verfahren zur Herstellung vollständig dichter, homogener Objekte aus einem flüssigen Zustand verwendet werden.

Was ist Sintern? Die Wissenschaft der Festkörperbindung

Sintern ist eine präzise Wärmebehandlung zum Verdichten und Formen einer festen Masse aus einem Pulver. Es ist eine Herstellungsmethode, nicht nur eine Zustandsänderung.

Das Ziel: Bindung ohne Verflüssigung

Das Kernprinzip des Sinterns besteht darin, ein komprimiertes Pulver auf eine Temperatur zu erhitzen, bei der die Atome in den Partikeln mobil genug werden, um über die Grenzen benachbarter Partikel zu diffundieren. Diese Atomdiffusion erzeugt starke Bindungen, die die einzelnen Partikel zu einem zusammenhängenden, festen Stück verschmelzen, ohne dass das Hauptmaterial jemals flüssig wird.

Warum pulverförmiges Material verwenden?

Der Ausgangspunkt mit einem Pulver ist der Schlüssel zu den Vorteilen des Sinterns. Es ermöglicht die Herstellung von Bauteilen aus Materialien mit extrem hohen Schmelzpunkten, wie Wolfram und Molybdän. Es ermöglicht auch die Herstellung einzigartiger Verbundwerkstoffe durch die Mischung von Metallpulvern mit Keramiken, die durch Schmelzen nicht kombiniert werden können.

Wichtigstes Ergebnis: Präzision und kontrollierte Porosität

Da das Material nicht verflüssigt wird, behalten gesinterte Teile ihre Form mit hoher Präzision bei. Diese „Nettoform“-Fähigkeit macht oft teure Sekundärbearbeitungen überflüssig. Der Prozess hinterlässt auch ein Netzwerk kleiner Poren, was ein kontrolliertes Merkmal für Anwendungen wie selbstschmierende Lager oder Filter sein kann.

Was ist Schmelzen? Die Wissenschaft des Phasenübergangs

Schmelzen ist ein grundlegender Phasenübergang, bei dem eine Substanz von einem festen in einen flüssigen Zustand übergeht. In der Fertigung ist es kein Selbstzweck, sondern ein entscheidender Schritt innerhalb anderer Prozesse.

Das Ziel: Vollständige Verflüssigung

Der einzige Zweck des Schmelzens ist das Erreichen eines vollständig flüssigen, homogenen Zustands. Dies ermöglicht es, Materialien zu gleichmäßigen Legierungen zu mischen, von Verunreinigungen zu reinigen oder in eine Form zu gießen, um diese vollständig auszufüllen.

Anwendungen: Gießen, Schweißen und Raffinieren

Schmelzen ist die Grundlage für viele gängige Fertigungstechniken. Beim Gießen wird geschmolzenes Metall in eine Form gegossen, um eine feste Gestalt zu erzeugen. Beim Schweißen wird lokales Schmelzen verwendet, um zwei separate Komponenten miteinander zu verbinden. Beim Raffinieren werden Metalle geschmolzen, um sie von Schlacke und anderen Verunreinigungen zu trennen.

Wichtigstes Ergebnis: Volle Dichte und Homogenität

Prozesse, die Schmelzen verwenden, wie das Gießen, führen typischerweise zu einem vollständig dichten, porenfreien Teil. Der flüssige Zustand stellt sicher, dass das Material durchgehend gleichmäßig ist, was für Anwendungen, die maximale Festigkeit und vorhersagbare Materialeigenschaften erfordern, von entscheidender Bedeutung ist.

Die Abwägungen verstehen

Die Wahl eines Weges erfordert das Verständnis der unterschiedlichen Vor- und Nachteile jeder Methode. Die richtige Wahl hängt vollständig von den Anforderungen Ihres spezifischen Bauteils ab.

Festigkeit und Dichte

Schmelzbasierte Verfahren wie das Gießen erzeugen vollständig dichte Teile, die im Allgemeinen fester und duktiler sind. Die inhärente Porosität in standardmäßig gesinterten Teilen kann sie spröder machen, obwohl Nachbearbeitungstechniken wie das Isostatische Heißpressen (HIP) ihre Dichte und Festigkeit erheblich steigern können.

Materialkomplexität

Sintern ist die überlegene und oft einzige Wahl für die Verarbeitung von Materialien mit außergewöhnlich hohen Schmelzpunkten (Feuerfestmetalle und Keramiken). Es ist auch die Methode der Wahl für die Herstellung von metallbasierten Verbundwerkstoffen (MMCs), bei denen Materialien mit stark unterschiedlichen Eigenschaften kombiniert werden.

Geometrische Komplexität und Präzision

Sintern eignet sich hervorragend für die Herstellung kleiner, hochkomplexer Teile in großen Mengen mit außergewöhnlicher Maßgenauigkeit direkt aus dem Ofen. Dies minimiert Materialverschwendung und Nachbearbeitungskosten. Obwohl auch das Gießen komplexe Formen erzeugen kann, erfordert die Erreichung des gleichen Präzisionsgrades oft mehr Bearbeitung.

Kosten und Produktionsvolumen

Für die Hochvolumenproduktion kleiner, komplizierter Komponenten ist das Sintern aufgrund seines hohen Automatisierungsgrades und seiner Nettoform-Fähigkeit äußerst kosteneffizient. Das Gießen kann wirtschaftlicher sein für die Herstellung größerer, einfacherer Teile oder für geringere Produktionsvolumina, bei denen die Kosten für die Herstellung von Sinterwerkzeugen unerschwinglich wären.

Die richtige Wahl für Ihr Ziel treffen

Wählen Sie Ihr Herstellungsverfahren basierend auf den nicht verhandelbaren Anforderungen Ihres Projekts.

- Wenn Ihr Hauptaugenmerk auf der Herstellung komplexer, kleiner Teile in großen Mengen mit minimalem Abfall liegt: Sintern ist aufgrund seiner Nettoform-Fähigkeiten fast immer die überlegene Wahl.

- Wenn Ihr Hauptaugenmerk auf maximaler Festigkeit und einer porenfreien Struktur für ein großes Bauteil liegt: Ein schmelzbasiertes Verfahren wie Gießen oder Schmieden liefert bessere Materialeigenschaften.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung von Materialien mit extrem hohen Temperaturen oder der Mischung von Metallen mit Keramiken liegt: Sintern ist der einzig gangbare Weg, da das Schmelzen dieser Kombinationen oft unpraktisch oder unmöglich ist.

- Wenn Ihr Hauptaugenmerk auf der Herstellung eines Teils mit kontrollierter Porosität für Filtration oder Selbstschmierung liegt: Sintern wurde speziell entwickelt, um dieses Ergebnis zu erzielen.

Das Verständnis dieser grundlegenden Unterscheidung wandelt die Frage von „Welches ist besser“ in „Welches ist das richtige Werkzeug für den Job“ um.

Zusammenfassungstabelle:

| Merkmal | Sintern | Schmelzbasierte Verfahren (z. B. Gießen) |

|---|---|---|

| Hauptziel | Pulverpartikel unterhalb des Schmelzpunkts verbinden | Vollständige Verflüssigung erreichen |

| Am besten geeignet für | Komplexe Nettoformteile, Materialien mit hohem Schmelzpunkt | Vollständig dichte, homogene Teile |

| Typisches Ergebnis | Kontrollierte Porosität, hohe Präzision | Volle Dichte, hohe Festigkeit und Duktilität |

| Materialflexibilität | Ausgezeichnet für Verbundwerkstoffe und Feuerfestmetalle | Am besten für Standardlegierungen |

| Kosteneffizienz | Hochvolumige, kleine, komplizierte Teile | Größere Teile, geringere Volumina |

Sie sind sich nicht sicher, welches Verfahren für die Materialien Ihres Labors das richtige ist? Die Experten von KINTEK können Ihnen helfen, die Komplexität von Sinter- und schmelzbasierten Fertigungsverfahren zu meistern. Wir sind spezialisiert auf die Bereitstellung der präzisen Laborausrüstung und Verbrauchsmaterialien, die Sie benötigen, um Ihre spezifischen Ziele zu erreichen, sei es bei der Arbeit mit Hochtemperaturkeramiken oder komplexen Metalllegierungen. Kontaktieren Sie unser Team noch heute, um Ihr Projekt zu besprechen und die ideale Lösung für die einzigartigen Herausforderungen Ihres Labors zu finden.

Visuelle Anleitung

Ähnliche Produkte

- Dental Porcelain Zirkon Sinterkeramik Vakuum-Pressofen

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- Funkenplasmagesinterter Ofen SPS-Ofen

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

Andere fragen auch

- Welche Temperatur hat ein Dental-Sinterofen? Beherrschen des materialspezifischen Temperaturzyklus

- Was macht Zirkonoxid durchscheinend? Die Wissenschaft hinter moderner Dentalästhetik

- Welche Eigenschaften von Dentalzirkonoxidteilen werden durch die Sintertemperatur beeinflusst? Master Thermal Precision

- Wie werden Dental-Presföfen mit modernen Dentaltechnologien eingesetzt? Optimieren Sie Ihren digitalen CAD/CAM-Workflow

- Welche Methoden werden zur Temperaturkontrolle bei der Sinterung von Dentalzirkonoxid eingesetzt? Erzielen Sie präzise Ergebnisse mit KINTEK